(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ИЗМЕЛЬЧИТЕЛЬНОГО АГРЕГАТА

1

Изобретение относится к автоматическому управлению процессом дробления и измельчения, преимущественно к устройствам управления измельчительных агрегатов - конусных дробилок, стержневых и шаровых мельниц, мельниц самоизмельчения, и может найти применение на дробильных и обогатительных фабриках цветной и черной металлургии, химической промышленности и промышленности строительных материалов.

Известно устройство для регулирования загрузки измельчительного агрегата, преимущественно конусной дробилки, содержащее двигатель конусной дробилки, который через датчик мощности соединен с одним из входов регулятора, другой вход которого соединен с задатчиком мощности, а выход регулятора через пускорегулирующую аппаратуру подключен к двигателю питателя 1.

Недостатком известного устройства является возможность возникновения аварийных ситуаций - переполнение дробилки измельчаемым материалом при максимизации производительности по параметрам сигнала мощности.

Наиболее близким к изобретению по технической сущности является устройство для регулирования загрузки измельчительного агрегата, содержащее последовательно соединенные двигатель измельчительного агре5 гата, датчик мощности и регулятор, один из входов которого соединен с выходом задатчика мощности, выход регулятора через пусковой элемент подключен к двигателю питателя, и последовательно соединенные ,Q датчик вибрации, детектор и сглаживающий фильтр, и задатчик уровня вибрации 2.

Недостатком известного устройства является низкое качество управления, вызванное релейным режимом коррекции управляющей величины расхода руды по сигналам датчика вибрации, и возможность возникновения аварийных ситуаций, из-за неучета изменяющихся динамических свойств объекта регулирования в процессе работы.

Целью изобретения является повышение точности регулирования.

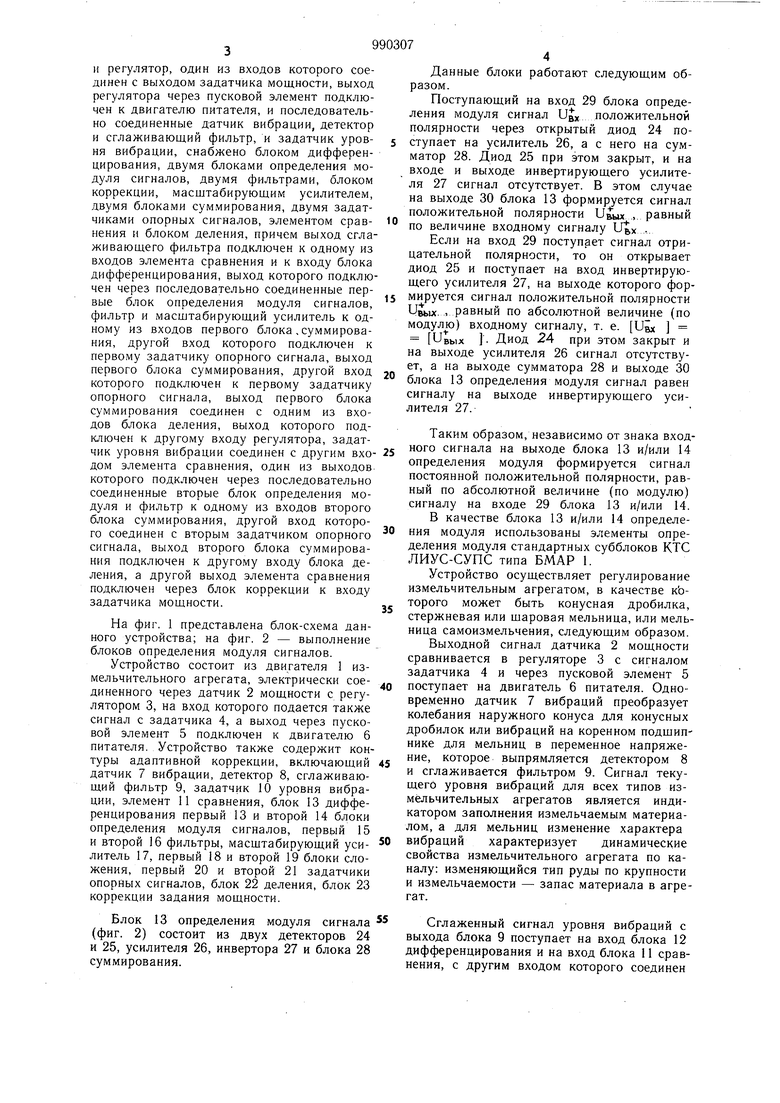

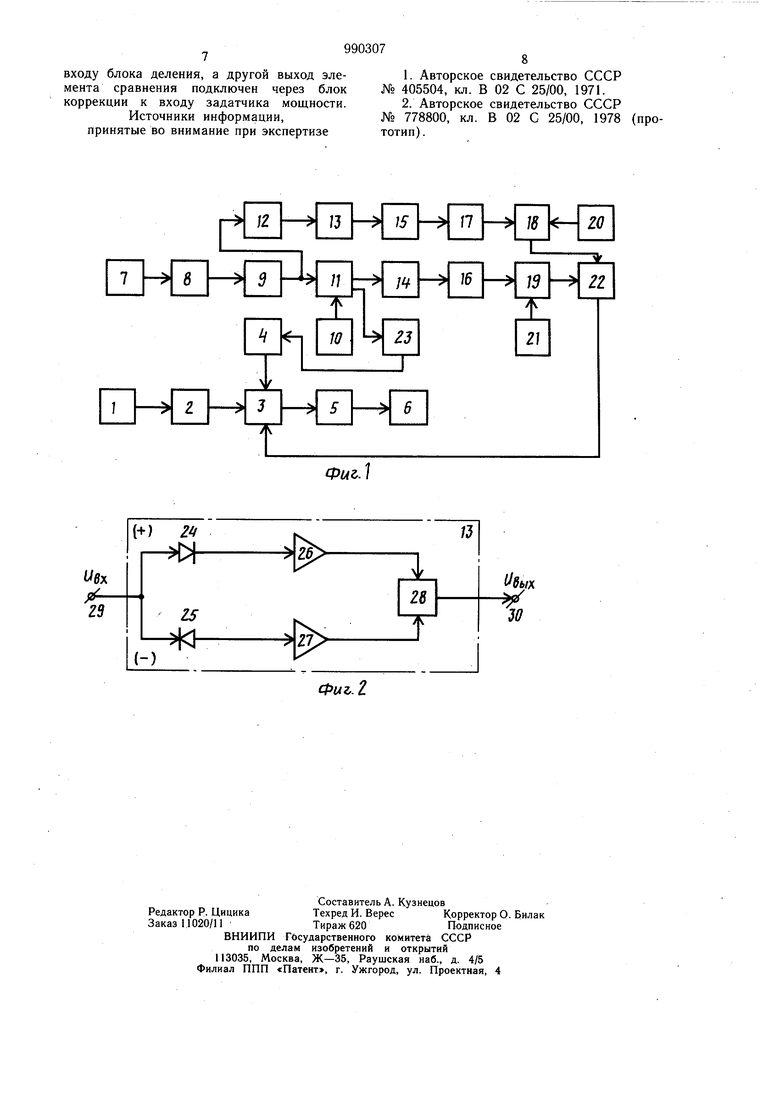

Поставленная цель достигается тем, что в устройство для регулирования загрузки измельчительного агрегата, содержащее последовательно соединенные двигатель измельчительного агрегата, датчик мощности и регулятор, один из входов которого соединен с выходом задатчика мощности, выход регулятора через пусковой элемент подключен к двигателю питателя, и последовательно соединенные датчик вибрации, детектор и сглаживающий фильтр, и задатчик уровня вибрации, снабжено блоком дифференцирования, двумя блоками определения модуля сигналов, двумя фильтрами, блоком коррекции, масщтабирующим усилителем, двумя блоками суммирования, двумя задатчиками опорных сигналов, элементом сравнения и блоком деления, причем выход сглаживающего фильтра подключен к одному из входов элемента сравнения и к входу блока дифференцирования, выход которого подключен через последовательно соединенные первые блок определения модуля сигналов, фильтр и масштабирующий усилитель к одному из входов первого блока .суммирования, другой вход которого подключен к первому задатчику опорного сигнала, выход первого блока суммирования, другой вход которого подключен к первому задатчику опорного сигнала, выход первого блока суммирования соединен с одним из входов блока деления, выход которого подключен к другому входу регулятора, задатчик уровня вибрации соединен с другим входом элемента сравнения, один из выходов которого подключен через последовательно соединенные вторые блок определения модуля и фильтр к одному из входов второго блока суммирования, другой вход которого соединен с вторым задатчиком опорного сигнала, выход второго блока суммирования подключен к другому входу блока деления, а другой выход элемента сравнения подключен через блок коррекции к входу задатчика мощности. На фиг. 1 представлена блок-схема данного устройства; на фиг. 2 - выполнение блоков определения модуля сигналов. Устройство состоит из двигателя 1 измельчительного агрегата, электрически соединенного через датчик 2 мощности с регулятором 3, на вход которого подается также сигнал с задатчика 4, а выход через пусковой элемент 5 подключен к двигателю 6 питателя. Устройство также содержит контуры адаптивной коррекции, включающий датчик 7 вибрации, детектор 8, сглаживающий фильтр 9, задатчик 10 уровня вибрации, элемент 11 сравнения, блок 13 дифференцирования первый 13 и второй 14 блоки определения модуля сигналов, первый 15 и второй 16 фильтры, масштабирующий усилитель 17, первый 18 и второй 19 блоки сложения, первый 20 и второй 21 задатчики опорных сигналов, блок 22 деления, блок 23 коррекции задания мощности. Блок 13 определения модуля сигнала (фиг. 2) состоит из двух детекторов 24 и 25, усилителя 26, инвертора 27 и блока 28 суммирования. Данные блоки работают следующим образом. Поступающий на вход 29 блока определения модуля сигнал положительной полярности через открытый диод 24 поступает на усилитель 26, а с него на сумматор 28. Диод 25 при этом закрыт, и на входе и выходе инвертирующего усилителя 27 сигнал отсутствует. В этом случае на выходе 30 блока 13 формируется сигнал положительной полярности U , равный по величине входному сигналу Если на вход 29 поступает сигнал отрицательной полярности, то он открывает диод 25 и поступает на вход инвертирующего усилителя 27, на выходе которого формируется сигнал положительной полярности Uebix. 1 равный по абсолютной величине (по модулю) входному сигналу, т. е. вых . Диод 24 при этом закрыт и на выходе усилителя 26 сигнал отсутствует, а на выходе сумматора 28 и выходе 30 блока 13 определения модуля сигнал равен сигналу на выходе инвертирующего усилителя 27. Таким образом, независимо от знака входного сигнала на выходе блока 13 и/или 14 определения модуля формируется сигнал постоянной положительной полярности, равный по абсолютной величине (по модулю) сигналу на входе 29 блока 13 и/или 14. В качестве блока 13 и/или 14 определения модуля использованы элементы определения модуля стандартных субблоков КТС ЛИУС-СУПС типа БМАР 1. Устройство осуществляет регулирование измельчительным агрегатом, в качестве которого может быть конусная дробилка, стержневая или щаровая мельница, или мельница самоизмельчения, следующим образом. Выходной сигнал датчика 2 мощности сравнивается в регуляторе 3 с сигналом задатчика 4 и через пусковой элемент 5 поступает на двигатель 6 питателя. Одновременно датчик 7 вибраций преобразует колебания наружного конуса для конусных дробилок или вибраций на коренном подщипнике для мельниц в переменное напряжение, которое выпрямляется детектором 8 и сглаживается фильтром 9. Сигнал текущего уровня вибраций для всех типов измёльчительных агрегатов является индикатором заполнения измельчаемым материалом, а для мельниц изменение характера вибраций характеризует динамические свойства измельчительного агрегата по каналу: изменяющийся тип руды по крупности и измельчаемости - запас материала в агрегат. Сглаженный сигнал уровня вибраций с выхода блока 9 поступает на вход блока 12 дифференцирования и на вход блока 11 сравнения, с другим входом которого соединен ВЫХОД задатчика 19 уровня вибрации. Сигнал рассогласования с выхода блока 11 сравнения поступает на вход блока 14 определения модуля и на вход релейного регулятора 23 коррекции задания. Если величина рассогласования превысит допустимый уровень, регулятор 23 изменяет задание задатчику 4 мощности, причем для конусных дробилок задание снижается, а для мельниц увеличивается. Это вызвано тем, что увеличение уровня вибраций для конусных дробилок может быть вызвано увеличением количества материала в камере дробления и его крупности, что ведет к переполнению дробилки, подпрессовке конуса и выдаче некондиционного по крупности материала в разгрузке. Увеличение уровня вибраций для стержневых и шаровых мельниц характеризует процесс уменьшения заполнения ме;|ьниц материалом, что вызывает переиз мельчения материала и может привести к разрушению брони мельниц внутримельничной загрузкой. Для мельниц самоизмельчения повышение уровня вибраций характеризует процесс повышения крупности внутримельничной загрузки и умень1цение содержания твердого в пульпе. Для всех типов измельчительных агрегатов превышение уровня вибрации ведет к снижению производительности по готовому продукту. Исследованиями установлено, что процесс повышения уровня вибрации характеризует изменение характеристик перерабатываемого материала по крупности (содержанию крупных классов) и по измельчаемости (времени измельчения до заданной крупности). Сигнал уровня вибраций у с блока 9 поступает на блок 12 дифференцирования, где определяется производная сигнала на фиксированном интервале времени контроля. Сигнал скорости изменения уровня вибрации поступает на первый блок 13 определения модуля и далее на первый фильтр 15, с выхода которого получаем оценку максимального значения модуля реальной производной у сигнала уровня вибрации у. Сигнал с выхода блока 16 умножается в бло ке 17 на постоянную величину, равную ш, и далее складывается в блоке 19 с сигналом от задатчика 21. Сигнал рассогласования с выхода элемента 11 сравнения поступает через блок 14 определения модуля и второй фильтр 15 на второй блок 19 суммирования, на второй вход которого поступает сигнал от второго задатчика 21 опорного сигнала. В блоке 22 деления осуществляется вычисление коэффициента динамической коррекции к, характеризующего изменяющиеСИ динамические свойства измельчительного агрегата, по выражению .,- . yki mf-tka где е - максимальное значение модуля рассогласования сигналов текушего и заданного уровней вибдрации;V - максимальное значение модуля реальной производной величины уровня вибрации; m,k,,k2 -постоянные настраиваемые величины. Коэффициент коррекции К с выхода блока 22 поступает на вход регулятора 3, парируя изменяющиеся динамические свойства измельчительного агрегата. Таким образом, осуществляется оптимальная по динамическим характеристикам коррекция величины управляющего сигнала от регулятора 3. В случае постоянства уровня вибрации коэффициент коррекции равен нулю. Данное устройство позволит повысить точность регулирования. Формула изобретения Устройство для регулирования загрузки измельчительного агрегата, содержащее последовательно соединенные двигатель измельчительного агрегата, датчик мощности и регулятор, один из входов которого соединен с выходом задатчика мощности, выход регулятора через пусковой элемент подключен к двигателю питателя, и последовательное соединенные датчик вибрации, детектор и сглаживающий фильтр, и задатчик уровня вибрации, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено блоком дифференцирования, двумя блоками определения модуля сигналов, двумя фильтрами, блоком коррекции, масштабирующим усилителем, двумя блоками суммирования, двумя задатчиками опорных сигналов, элементом сравнения и блоком деления, причем выход сглаживающего фильтра подключен к одному из входов элемента сравнения и к входу блока дифференцирования, выход которого подключен через последовательно соединенные первые блок определения модуля сигналов, фильтр и масщтабируюший усилитель к одному из входов первого блока суммирования, другой вход которого подключен к первому задатчику опорного сигнала, выход первого блока суммирования соединен с одним из входов блока деления, выход которого подключен к другому входу регулятора, задатчик уровня вибрации соединен с другим входом элемента сравнения, один из выходов которого подключен через последовательно соединенные вторые блок определения модуля и фильтр к одному из входов второго блока суммирования, другой вход котооого соединен с вторым задатчиком опорного сигнала, выход второго блока суммирования подключен к другому

входу блока деления, а другой выход элемента сравнения подключен через блок коррекции к входу задатчика мощности.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 405504, кл. В 02 С 25/00, 1971.

2.Авторское свидетельство СССР

№ 778800, кл. В 02 С 25/00, 1978 тотип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Система регулирования питания мельницы открытого цикла измельчения | 1981 |

|

SU992096A1 |

| Система автоматического управления измельчительным агрегатом | 1982 |

|

SU1052259A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

| Система автоматического управления процессом измельчения в шаровой барабанной вентилируемой мельнице | 1983 |

|

SU1105227A1 |

Фиг,.2

Авторы

Даты

1983-01-23—Публикация

1981-07-13—Подача