(21)4207414/29-33

(22).87

(46) 07.05.89. Бкш. № 17

(71)Липецкое специализированное проектно-конструкторское технологическое бюро Всесоюзного научно-производственного .объединения Союз автомат стром

(72)Н.Ф.Архипов

(53)621.926(088.8)

(56)Авторское свидетельство СССР № 795565, кл. В 02 С 25/00, 1979.

Авторское свидетельство СССР № 733733, кл. В 02 С 25/00, 1977.

(54)СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В МЕЛЬНИЦЕ ЗАМКНУТОГО ЦИКЛА

(57)Изобретение относится к автоматизации процессов измельчения, может найти применение в отраслях, применяющих измельчение материалов в мель7 ницах замкнутого цикла, и позволяет повысить качество управления процессом измельчения. Для достижения этой дели осуществляют поиск максимальной производительности путем изменения расхода материала в мельницу, вычисляют величину приращения уровня загрузки бункера относительно заданной величины за заданный период времени, стабилизируют заданное соотношение расходов исходного и недоизмельчен- ного материалов и уровень загрузки мельницы материалом, соответствующий найденной максимальной производительности, и корректируют величину уровня стабилизации загрузки мельницы в зависимости от величины и знака приращения уровня загрузки бункера. 1 ил.

г

(Л

Изобретение относится к автоматизации процессов измельчения, может найти применение в отраслях, применяющих измельчение материалов в мельницах замкнутого цикла, и позволяет повысить качество управления процессом измельчения. Для достижения этой цели осуществляют поиск максимальной производительности путем изменения расхода материала в мельницу, вычисляют величину приращения уровня загрузки бункера относительно заданной величины за заданный период времени, стабилизируют заданное соотношение расходов исходного и недоизмельченного материалов и уровень загрузки мельницы материалом,соответствующий найденной максимальной производительности,и корректируют величину уровня стабилизации загрузки мельницы в зависимости от величины и знака приращения уровня загрузки бункера. 1 ил.

1

Изобре ение относится к области автоматизации процессов измельчения и может быть использовано в отраслях, применяющих измельчение материалов в мельнице замкнутого цикла.

Целью изобретения является повышение качества управления процессом измельчения.

Сущность способа заключается в - стабилизации уровня загрузки мельницы материалом, соответствующего найденной максимальной производительности, измерении уровня загрузки бункера недоизмельченным материалом, определении величины приращения уровня загрузки за заданный период времени и корректировке величины задания контуру стабилизации уровня загрузки мельницы материалом на величину, пропорциональную величине приращения, и с обратным знаком величине приращения.

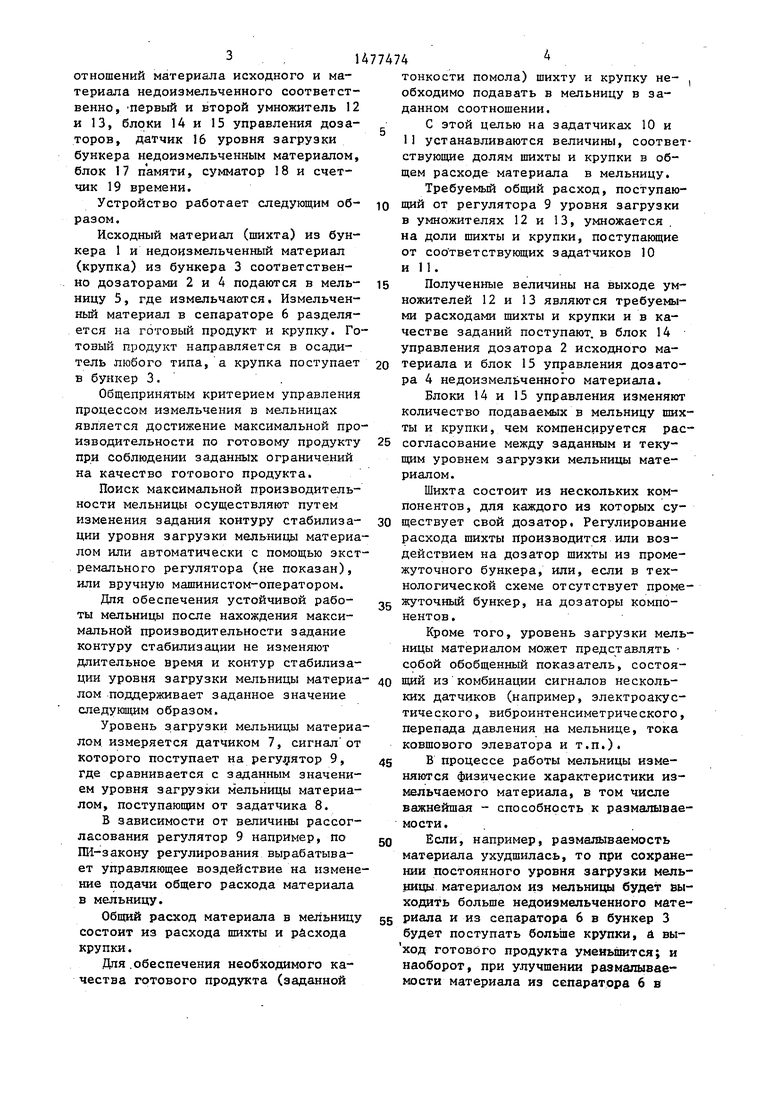

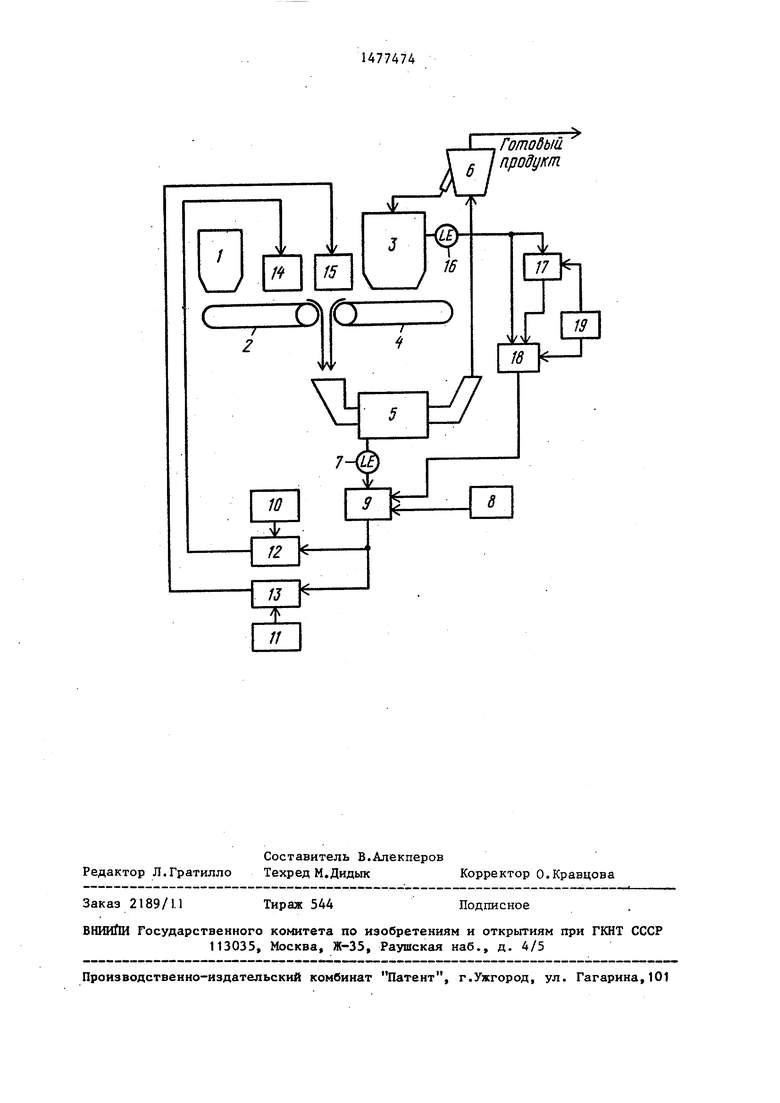

На чертеже представлена блок-схема устройства, осуществляющего предлагаемый способ управления.

Устройство содержит бункер 1 исходного материала, дозатор 2 исходного материала, бункер 3 недоиэмель- ченного материала, дозатор 4 недоиз- мельченного материала, мельницу 5, сепаратор 6, датчик 7 и задатчик 8 уровня загрузки мельницы материалом, регулятор 9 уровня загрузки мельницы материалом, задатчики 10 и 11 со-

Јъ 1 4 vl 4ь

отношений материала исходного и материала недоизмельченного соответственно, первый и второй умножитель 12 и 13, блоки 14 и 15 управления дозаторов, датчик 16 уровня загрузки бункера недоизмельченным материалом, блок 17 памяти, сумматор 18 и счетчик 19 времени.

Устройство работает следующим образом.

Исходный материал (шихта) из бункера 1 и недоизмельченный материал (крупка) из бункера 3 соответственно дозаторами 2 и 4 подаются в мельницу 5, где измельчаются. Измельченный материал в сепараторе 6 разделяется на готовый продукт и крупку. Готовый продукт направляется в осади- тель любого типа, а крупка поступает в бункер 3.

Общепринятым критерием управления процессом измельчения в мельницах является достижение максимальной производительности по готовому продукту при соблюдении заданных ограничений на качество готового продукта.

Поиск максимальной производительности мельницы осуществляют путем изменения задания контуру стабилизации уровня загрузки мельницы материалом или автоматически с помощью экстремального регулятора (не показан), или вручную машинистом-оператором.

Для обеспечения устойчивой работы мельницы после нахождения максимальной производительности задание контуру стабилизации не изменяют длительное время и контур стабилизатонкости помола) шихту и крупку не- , обходимо подавать в мельницу в заданном соотношении.

С этой целью на эадатчиках 10 и 11 устанавливаются величины, соответствующие долям шихты и крупки в общем расходе материала в мельницу.

Требуемый общий расход, поступаю- Ю щий от регулятора 9 уровня загрузки в умножителях 12 и 13, умножается на доли шихты и крупки, поступающие от соответствующих задатчиков 10 и П.

15 Полученные величины на выходе умножителей 12 и 13 являются требуемыми расходами шихты и крупки и в качестве заданий поступают, в блок 14 управления дозатора 2 исходного ма- 20 териала и блок 15 управления дозатора 4 недоизмельченного материала.

Блоки 14 и 15 управления изменяют количество подаваемых в мельницу шихты и крупки, чем компенсируется рас- 25 согласование между заданным и текущим уровнем загрузки мельницы материалом.

Шихта состоит из нескольких компонентов, для каждого из которых су- 30 ществует свой дозатор. Регулирование расхода шихты производится или воздействием на дозатор шихты из промежуточного бункера, или, если в технологической схеме отсутствует проме- 35 жуточный бункер, на дозаторы компонентов .

Кроме того, уровень загрузки мельницы материалом может представлять

собой обобщенный показатель, состоя- ции уровня загрузки мельницы материа- 40 ший из комбинации сигналов несколь- лом поддерживает заданное значение ких датчиков (например, электроакустического , виброинтенсиметрического, перепада давления на мельнице, тока ковшового элеватора и т.п.). 45 В процессе работы мельницы изменяются физические характеристики измельчаемого материала, в том числе важнейшая - способность к размалываемо сти .

50 Если, например, размалываемость материала ухудшилась, то при сохранении постоянного уровня загрузки мельницы материалом из мельницы будет выходить больше недоиэмельченного матеследующим образом.

Уровень загрузки мельницы материалом измеряется датчиком 7, сигнал от которого поступает на регулятор 9, где сравнивается с заданным значением уровня загрузки мельницы материалом, поступающим от задатчика 8.

В зависимости от величины рассогласования регулятор 9 например, по ПИ-закону регулирования вырабатывает управляющее воздействие на изменение подачи общего расхода материала в мельницу.

Общий расход материала в мельницу 55 Риала и из сепаратора 6 в бункер 3

состоит из расхода шихты и расхода крупки.

Для .обеспечения необходимого качества готового продукта (заданной

тонкости помола) шихту и крупку не- , обходимо подавать в мельницу в заданном соотношении.

С этой целью на эадатчиках 10 и 11 устанавливаются величины, соответствующие долям шихты и крупки в общем расходе материала в мельницу.

Требуемый общий расход, поступаю- щий от регулятора 9 уровня загрузки в умножителях 12 и 13, умножается на доли шихты и крупки, поступающие от соответствующих задатчиков 10 и П.

5 Полученные величины на выходе умножителей 12 и 13 являются требуемыми расходами шихты и крупки и в качестве заданий поступают, в блок 14 управления дозатора 2 исходного ма- 0 териала и блок 15 управления дозатора 4 недоизмельченного материала.

Блоки 14 и 15 управления изменяют количество подаваемых в мельницу шихты и крупки, чем компенсируется рас- 5 согласование между заданным и текущим уровнем загрузки мельницы материалом.

Шихта состоит из нескольких компонентов, для каждого из которых су- 0 ществует свой дозатор. Регулирование расхода шихты производится или воздействием на дозатор шихты из промежуточного бункера, или, если в технологической схеме отсутствует проме- 5 жуточный бункер, на дозаторы компонентов .

Кроме того, уровень загрузки мельницы материалом может представлять

будет поступать больше крупки, а вы- ход готового продукта уменьшится; и наоборот, при улучшении размалываемо сти материала из сепаратора 6 в

51477474

бункер 3 будет поступать меньше крупки, а выход готового продукта увеличится.

Следовательно, по изменениям количества поступающей из сепаратора в бункер крупки можно косвенно судить об изменениях размалываемости материала.

Для обеспечения устойчивой работы мельницы при изменениях размалываемости материала необходимо менять уровень загрузки мельницы материалом т.е. корректировать задание контуру стабилизации в следующей последовательности: при ухудшении размалываемости материала необходимо уменьшать заданное значение уровня загрузки мельницы, а при улучшении размалываемости - увеличивать.

Для осуществления автоматической коррекции задания контуру стабилизации уровня загрузки мельницы датчиков 16 измеряют уровень загрузки бункера 3 крупкой (уровень загрузки может измеряться или датчиком уровня, или датчиком веса материала в бункере). Сигнал от датчика 16 поступает на вход блока 17 памяти и на вход сумматора 18.

Величина приращения уровня загрузки бункера вычисляется в сумматоре 18 по окончании заданного периода времени как разность между текущей величиной уровня загрузки, поступившей от датчика 16, и предыдущей величиной уровня загрузки, хрянящейся в блоке- 17 памяти по формуле

an нЈ - н4., ,

(О

н. 4 H - величина приращения уровня загрузки бункера за заданный период времени; текущая величина уровня загрузки;

предыдущая величина уровня загрузки.

еличина заданного периода времеза который определяется величина

Н

приращенного уровня загрузки бункера, 5о го в мельницу общего материала уве- устанавливается в счетчике 19 време- личится, тем самым повысится произ- ни, который в конце каждого периода водительность мельницы при сохране- времени вырабатывает сигнал на раэре- нии качества готового продукта, а шение работы сумматора 18 и с задерж- приращение уровня загрузки бункера кой на один такт сигнал на обновле- 55 крупкой станет равной нулю. ние информации в блоке 17 памяти, в котором по сигналу запоминается на

Таким образом, корректировка заданного значения контура стабилизации уровня загрузки мельницы материа лом в зависимости от величины прнратекущий период времени текущее значение уровня загрузки бункера.

Величину заданного периода времени рекомендуется выбирать при настройке устройства управления на конкретном агрегате.

Вычисленная величина приращения в сумматоре 18 подается в регулятор 9, где осуществляется корректировка заданного значения уровня загрузки мельницы материалом по формуле

УЗК УЗ, - К- дН, (2)

где УЗЛ - скорректированное заданное значение уровня за- грузки мельницы материалом;

У33 - заданное значение уровня загрузки мельницы, установленное на- задатчике 8; ДН - величина приращения уровня загрузки бункера за заданный период времени; К - масштабный коэффициент. Из выражений (1) и (2) следует, что в случае положительной величины приращений уровня загрузки бункера (т.е. при ухудшении размалываемости материала), заданное значение уровня загрузки мельницы материалом умень- шится на величину & Н, вследствие чего контур стабилизации уровня загрузки мельницы уменьшит общее количество поступающего в мельницу материала при сохранении заданного соот- ношения между расходами шихты и крупки, при этом качество готового про- т дукта сохранится на заданном значении, а приращение уровня загрузки в бункере за последующий период време- ни станет равным нулю, чем и достигается компенсация возмущения по изменению размалываемости исходного материала.

В случае отрицательной величины . приращения уровня загрузки бункера (т.е. при улучшении размалываемости исходного материала) заданное значение уровня загрузки мельницы увеличится на дН, количество поступающего в мельницу общего материала уве- личится, тем самым повысится произ- водительность мельницы при сохране- нии качества готового продукта, а приращение уровня загрузки бункера крупкой станет равной нулю.

Таким образом, корректировка заданного значения контура стабилизации уровня загрузки мельницы материалом в зависимости от величины прнращения загрузки бункера крупкой при сохранении постоянного соотношения между расходами подаваемых в мельницу исходного и недоизмельченного материала позволяет стабилизировать качество готового продукта (тонкость помола на заданном уровне и добиться максимальной производительности мельницы с учетом текущей размалывае- мости исходного материала.

При осуществлении предлагаемого способа управления средний уровень загрузки бункера может плавать, что делает время запаздывания по каналу поступление крупки в бункер - выход крупки из бункера переменной величиной. Переменная величина времени запаздывания по этому каналу может отрицательно сказываться на химическом составе готового продукта.

Для устранения влияния переменного времени запаздывания на химический состав готового продукта необходимо стабилизировать уровень загрузки бункера крупкой на заданном значении, тогда величина приращения уровня загрузки бункера за заданный период времени должна вычисляться как разность между текущим уровнем загрузки бункера и заданным значением уровня загрузки.

Осуществление способа управления процессом измельчения в мельнице

замкнутого цикла позволит повысить качество готового продукта при максимальной производительности мельницы.

Формула изобретения

Способ управления процессом измельчения в мельнице замкнутого цикла, включающий поиск максимальной производительности путем изменения расхода материала в мельницу и стабилизацию заданного соотношения расходов исходного и недоизмельченного ма5 териалов, отличающийся тем, что, с целью повышения качества управления процессом измельчения, измеряют уровень загрузки бункера недоизмельченным материалом, задают

0 величину уровня загрузки бункера недоизмельченным материалом, вычисляют величину и знак приращения уровня загрузки бункера относительно заданной величины за заданный период вре5 мени, стабилизируют уровень загрузки мельницы материалом, соответствующий найденной максимальной производительности , и корректируют величину уровня стабилизации загрузки мельницы ма0 териалом, причем коррекцию величины стабилизации уровня загрузки мельницы материалом осуществляют в зависимости от величины и знака приращения уровня загрузки бункера.

j, Готовый.

продукт.

Авторы

Даты

1989-05-07—Публикация

1987-03-10—Подача