(54) СОСТАВ ЭЛЕКТРОДНОГО nOKPbJTHH

1

Изобретение относится к сварке, в частности к составам электродного покрытия, применяемого преимущественно для сварки низкоуглеродистых и низколегированных сталей.

Известны различные электродные покрытия для высокопроизводительной сварки низкоуглеродистых и низколегированных сталей, например покрытие содержащее следующие компоненты, вес.%:

Рутил6-10

Ферромарганец8-11

Тальк3-6

Целлюлоза1,4-1,8

Мрамор4-7

Гематит14-18

Ферротитан8-11

Железный порошок Остальное Благодаря содержанию в покрытии экзотермической смеси FeTi можно получить высокую производительность сварки при использовании 36-45% железного порошка, Однако пррдел прочности получаемого шва невысок, в пределах 46-49 кгс/t-jmi , поэтому электроды с этим покрытием не могут использоваться для сварки .большинства низколегированных сталей Другим недостатком этих э.т1ектродов

является склонность к перегреву покрытия по сварке на форсированных режимах. -.

Наиболее близким к предлагаемому по составу компонентов является электродное покрытие 2 для сварки низкоуглеродистых и низколегированных сталей,. содержащее с.г1едующие

10 компоненты, вес.%: Рутиловый .

концентрат10-15

Каолин6-9

Тальк

Ферромарганец6-8

15

Целлюлоза1,5-2

Крахмал1-2

Хромпик0,8-1

Железный порошок 59-68

20 Электродаа с известным покрытием высокопроизводительны и позволяют производить сварку на форсированных режимах. Железный порошок увеличивает пластические свойства металла 25 шва, но. большое ,его количество затрудняет опрессовку электродов на прессах среднего давления и, кроме того, известный электрод не обеспечивает достаточной прочности наплавленного металла.

Цель изобретения - повышение прочности наплавленного металла с сохранением пластических свойств.

. Поставленная цель достигается тем, что состав электродного покрытия, преимущественно для сварки ни коуглёродистых и низколегированных сталей, содержащий рутилрвый концентрат, каолин, тал1зК, ферромарганец, целлюлозу и железный порошок, содержит марганцевую руду, ферротитан и карбонат металла при следующем соотношении компонентов, вес.%: Рутиловый

концентрат10-14

Каолин4-8

Тальк5-9

Ферромарганец 6-10 Целлюлоза1,4-2

Марганцевая

руда. 8-14

Ферротитан6-10

Карбонат

кальция7-12

Железный порошок Остальное Введение марганцевой руды, состоящей в основном из МпО + МпОд;, смещает реакцию 2Мп + 2МпО в сторону уменьшения выгорания марганца.

Титан ферротитана, обладающий большим сродством с кислородом, также уменьшает окисление Мп, так как

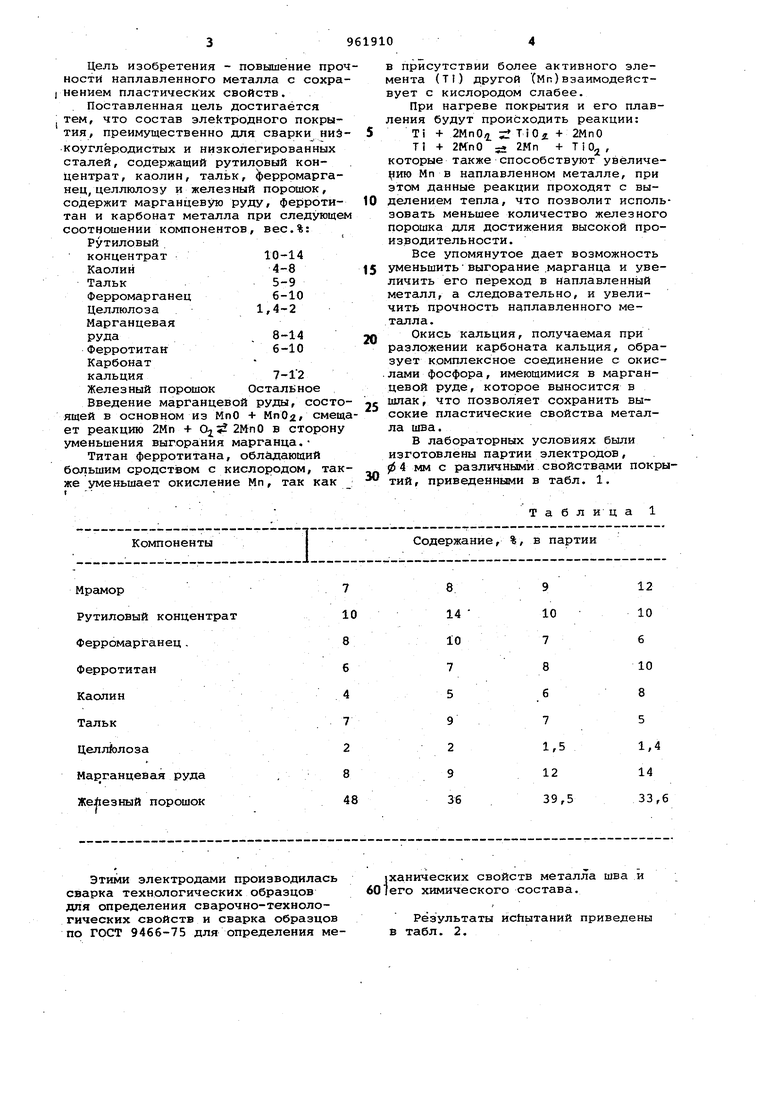

Компоненты

в присутствии более активного элемента (TI) другой СМп) взаимодействует с кислородом слабее.

При нагреве покрытия и его плавления будут происходить реакции:

Ti + 2МпО;2 TiOi + 2МпО

TI + 2МпО yz 2Мп + TiO , которые также способствуют увёличе ию Мп в наплавленном металле, при этом данные реакции проходят с выделением тепла, что позволит использовать меньшее количество железного порошка для достижения высокой производительности.

Все упомянутое дает возможность уменьшитьвыгорание .марганца и увеличить его переход в наплавленный металл, а следовательно, и увеличить прочность наплавленного металла.

Окись кальция, получаемая при разложении карбоната кальция, образует комплексное соединение с окис.лами фосфора, имеющимися в марганцевой руде, которое выносится в шлак, что позволяет сохранить высокие пластические свойства металла шва.

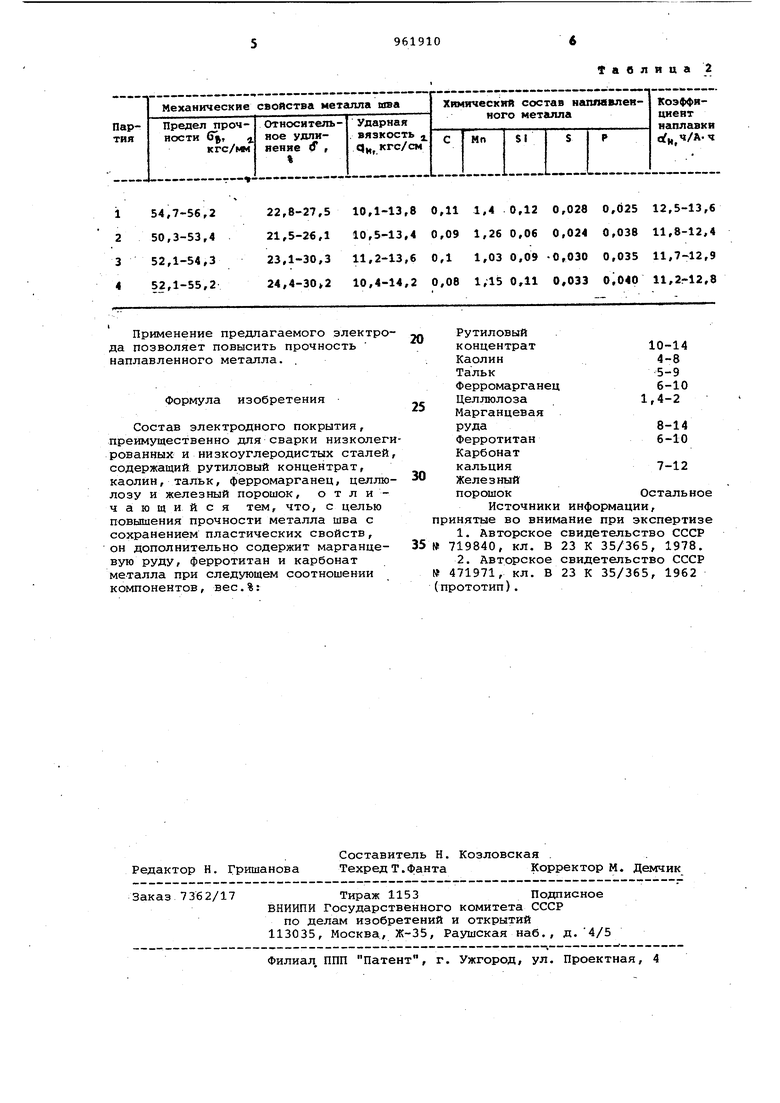

В лабораторных условиях были изготовлены партии электродов, $й 4 мм с различными свойствами покрытий, приведенными в табл. 1.

Таблица 1 Содержание, %, в партии

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155657C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2084321C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

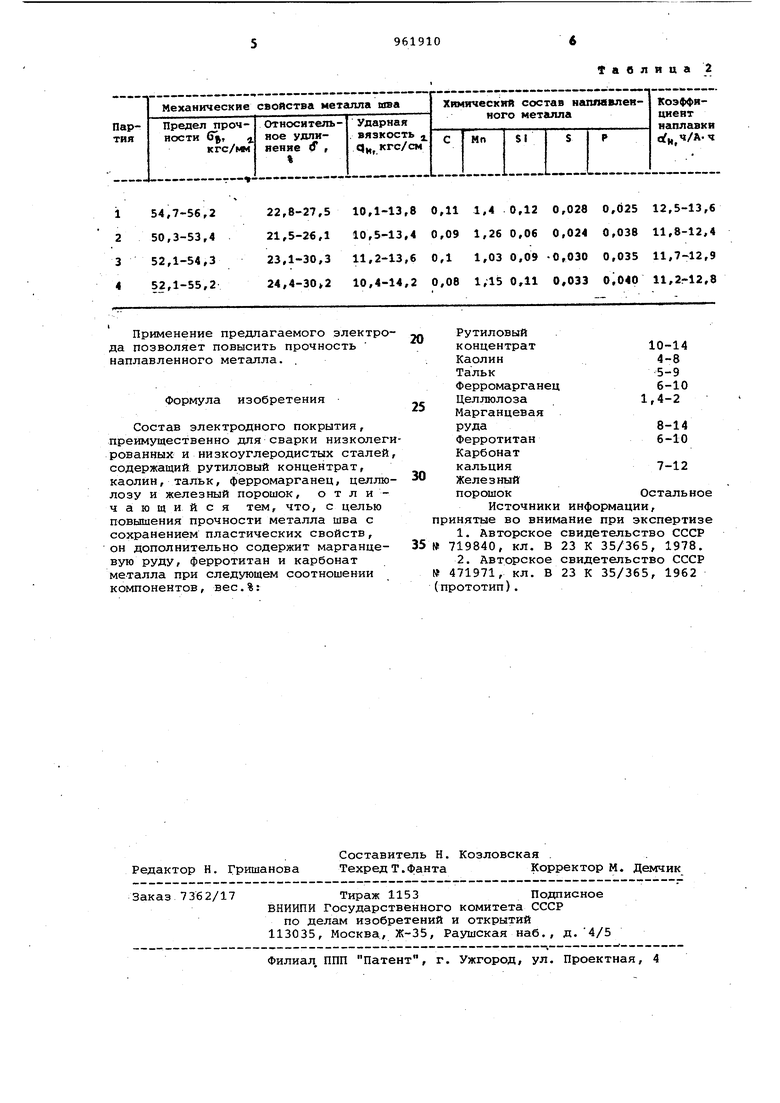

Этими электродами производилась сварка технологических образцов для определения сварочно-технологических свойств и сварка образцов по ГОСТ 9466-75 для определения ме1ханкческих свойств металла шва и 60/его химического состава.

Результаты исйытаний приведены в табл. 2. 154,7-56,222,8-27,510,1-13,8 250,3-53,421,5-26,110,5-13,4 352,1-54,323,1-30,311,2-13,6 452,1-55,224,,4-14,2

Применение предлагаемого электрода позволяет повысить прочность наплавленного металла.

Формула изобретения

Состав электродного покрытия, преимущественно для сварки низколегированных и низкоуглеродистых сталей, содержащий рутиловый концентрат, каолин, тальк, ферромарганец, целлюлозу и железный порошок, о т л и чающийся тем, что, с целью повышения прочности металла шва с сохранением пластических свойств, он дополнительно содержит марганцевую руду, ферротитан и карбонат металла при следующем соотношении компонентов, вес.%:

Фаолпца 2

Рутиловый

10-14

концентрат

Каолин 4-8

Тальк 5-9

Ферромарга нец 6-10

Целлюлоза 1,4-2

Марганцевая

8-14

руда

Ферротитан 6-10

Карбонат

7-12

кальция

Железный

порошокОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-30—Публикация

1981-04-09—Подача