(54) АВТОМАТ ДЛЯ РЕЗКИ ГЛИНЯНОГО БРУСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для резки кирпича | 1977 |

|

SU715337A1 |

| Автомат для резки кирпича | 1984 |

|

SU1186494A1 |

| Автомат для отрезки мерного глиняного бруса | 1982 |

|

SU1041301A1 |

| АВТОМАТ-РЕЗЧИК КЕРАМИЧЕСКОГО БРУСА | 1990 |

|

RU2069621C1 |

| Автомат для резки глиняного бруса | 1979 |

|

SU1044224A3 |

| Автомат для резки бруса из пластичного материала | 1973 |

|

SU485002A1 |

| Установка для резки и укладки кирпича на сушильные вагонетки | 1980 |

|

SU921860A1 |

| Устройство для резки глиняного бруса | 1980 |

|

SU967846A1 |

| Установка для резки и укладки кирпича-сырца на консольные сушильные вагонетки | 1981 |

|

SU1022814A1 |

| АВТОМАТИЧЕСКАЯ МНОГОСТРУННАЯ УСТАНОВКА | 1973 |

|

SU379394A1 |

1

Изобретение относится к машинам для производства строительных материалов и может быть использовано при создании и модернизации автоматов двухстадийной резки кирпича.

Известны автоматы для резки глиняного бруса, содержаш,ие пресс, механизм отрезки бруса, механизм многострунной резки и обгонный конвейер с заслонкой, снабженной датчиком 1.

Известный автомат не обеспечивает снижения скорости бруса при подходе к упору и не имеет блокировок от обрыва струны и спаривания брусьев, что снижает надежность его работы и требует непрерывного контроля оператора.

Наиболее близким к предлагаемому по технической суш,ности является автомат для резки глиняного бруса, содержащий пресс с блоком управления, механизм отрезки бруса, механизм многострунной резки с толкателем и датчиком положения толкателя, датчик положения бруса, приемный конвейер с приводом и блоком управления, логический элемент И и триггер, входы которого соединены с датчиками положения бруса и толкателя, выход триггера и датчик положения бруса соединены с соответствующими входами элемента И, выход которого соединен с одним входом блока управления приводом приемного конвейера и толкателем 2.

5В этом автомате скорость бруса при подходе к заслонке снижается, но не обеспечивается остановка пресса при обрыве струны или другой неисправности механизма отрезки бруса, а также блокировки от спа1Q ривания брусьев при остановке последующих механизмов технологической линии, что снижает надежность автомата и требует непрерывного контроля оператора. Целью изобретения является повышение точности реза и надежности работы авто15 мата.

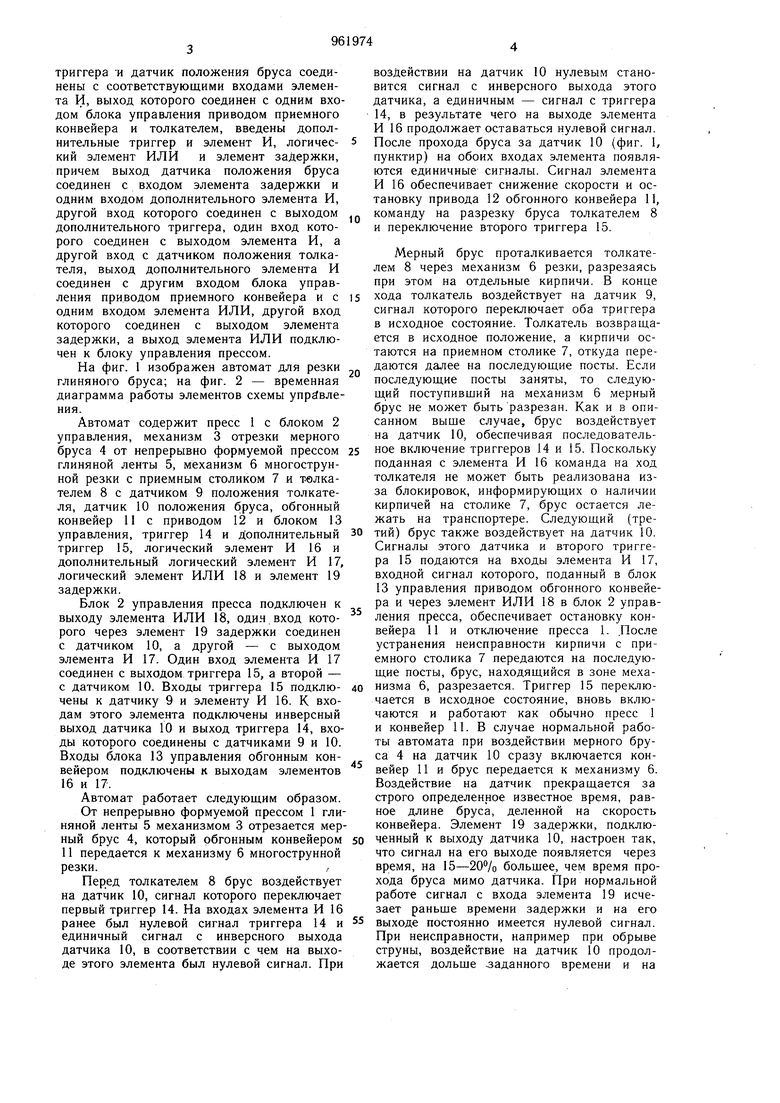

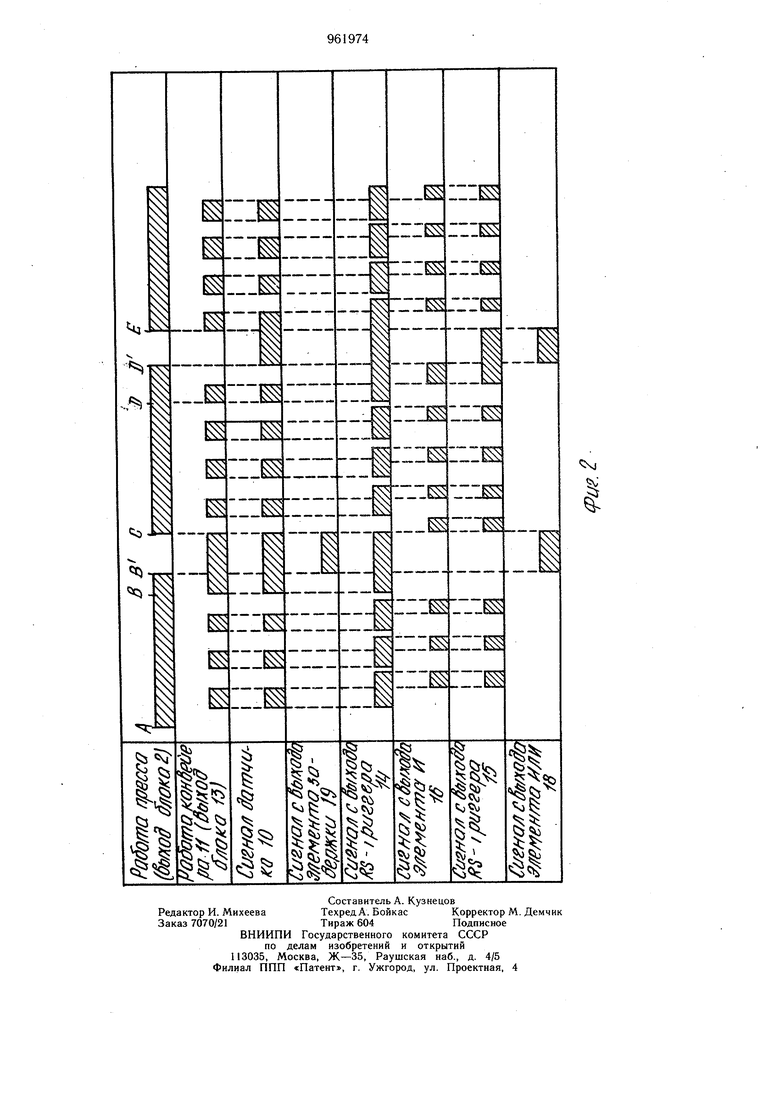

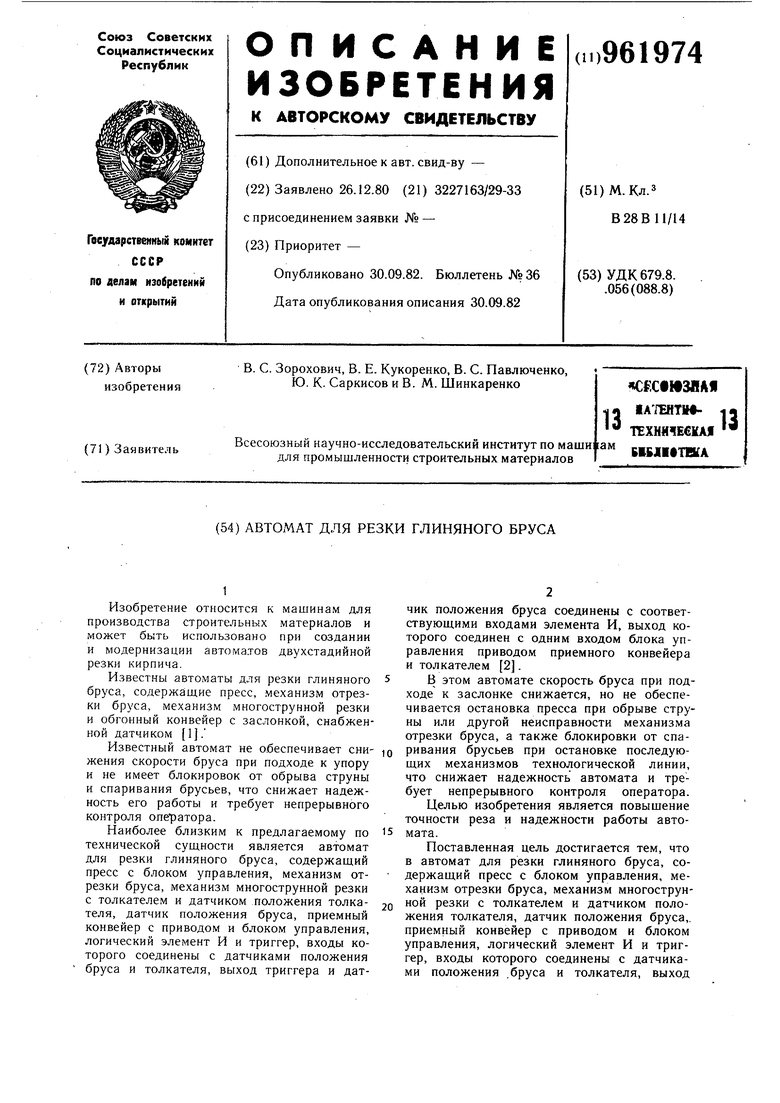

Поставленная цель достигается тем, что в автомат для резки глиняного бруса, со держащий пресс с блоком управления, механизм отрезки бруса, механизм многострун2Q ной резки с толкателем и датчиком положения толкателя, датчик положения бруса,, приемный конвейер с приводом и блоком управления, логический элемент И и триггер, входы которого соединены с датчиками положения .бруса и толкателя, выход триггера и датчик положения бруса соединены с соответствующими входами элемента И, выход которого соединен с одним входом блока управления приводом приемного конвейера и толкателем, введены дополнительные триггер и элемент И, логический элемент ИЛИ и элемент задержки, причем выход датчика положения бруса соединен с входом элемента задержки и одним входом дополнительного элемента И, другой вход которого соединен с выходом дополнительного триггера, один вход которого соединен с выходом элемента И, а другой вход с датчиком положения толкателя, выход дополнительного элемента И соединен с другим входом блока управления приводом приемного конвейера не одним входом элемента ИЛИ, другой вход которого соединен с выходом элемента задержки, а выход элемента ИЛИ подключен к блоку управления прессом. На фиг. 1 изображен автомат для резки глиняного бруса; на фиг. 2 - временная диаграмма работы элементов схемы упрйвления. Автомат содержит пресс 1 с блоком 2 управления, механизм 3 отрезки мерного бруса 4 от непрерывно формуемой прессо.м глиняной ленты 5, механизм 6 многострунной резки с приемным столиком 7 и толкателем 8 с датчиком 9 положения толкателя, датчик 10 положения бруса, обгонный конвейер 11 с приводом 12 и блоком 13 управления, триггер 14 и Дополнительный триггер 15, логический элемент И 16 и дополнительный логический элемент И 17, логический элемент ИЛИ 18 и элемент 19 задержки. Блок 2 управления пресса подключен к выходу элемента ИЛИ 18, один вход которого через элемент 19 задержки соединен с датчиком 10, а другой - с выходом элемента И 17. Один вход элемента И 17 соединен с выходом триггера 15, а второй - с датчиком 10. Входы триггера 15 подключены к датчику 9 и элементу И 16. К входам этого элемента подключены инверсный выход датчика 10 и выход триггера 14, входы которого соединены с датчиками 9 и 10. Входы блока 13 управления обгонным конвейером подключены к выходам элементов 16 и 17. Автомат работает следующим образом. От непрерывно формуемой прессом 1 глиняной ленты 5 механизмом 3 отрезается мерный брус 4, который обгонным конвейером 11 передается к механизму 6 многострунной резки. Перед толкателем 8 брус воздействует на датчик 10, сигнал которого переключает первый триггер 14. На входах элемента И 16 ранее был нулевой сигнал триггера 14 и единичный сигнал с инверсного выхода датчика 10, в соответствии с чем на выходе этого элемента был нулевой сигнал. При воздействии на датчик 10 нулевым становится сигнал с инверсного выхода этого датчика, а единичным - сигнал с триггера 14, в результате чего на выходе элемента И 16 продолжает оставаться нулевой сигнал. После прохода бруса за датчик 10 (фиг. 1, пунктир) на обоих входах элемента появляются единичные сигналы. Сигнал элемента И 16 обеспечивает снижение скорости и остановку привода 12 обгонного конвейера 11, команду на разрезку бруса толкателем 8 и переключение второго триггера 15. Мерный брус проталкивается толкателем 8 через механизм 6 резки, разрезаясь при этом на отдельные кирпичи. В конце хода толкатель воздействует на датчик 9, сигнал которого переключает оба триггера в исходное состояние. Толкатель возвращается в исходное положение, а кирпичи остаются на приемном столике 7, откуда передаются далее на последующие посты. Если последующие посты заняты, то следующий поступивщий на механизм 6 мерный брус не может быть разрезан. Как и в описанном выще случае, брус воздействует на датчик 10, обеспечивая последовательное включение триггеров 14 и 15. Поскольку поданная с элемента И 16 команда на ход толкателя не может быть реализована изза блокировок, информирующих о наличии кирпичей на столике 7, брус остается лежать на транспортере. Следующий (третий) брус также воздействует на датчик 10. Сигналы этого датчика и второго триггера 15 подаются на входы элемента И 17, входной сигнал которого, поданный в блок 13 управления приводом обгонного конвейера и через элемент ИЛИ 18 в блок 2 управления пресса, обеспечивает остановку конвейера 11 и отключение пресса 1. .После устранения неисправности кирпичи с приемного столика 7 передаются на последующие посты, брус, находящийся в зоне механизма 6, разрезается. Триггер 15 переключается в исходное состояние, вновь включаются и работают как обычно пресс 1 и конвейер 11. В случае нормальной работы автомата при воздействии мерного бруса 4 на датчик 10 сразу включается конвейер 11 и брус передается к механизму 6. Воздействие на датчик прекращается за строго определенное известное время, равное длине бруса, деленной на скорость конвейера. Элемент 19 задержки, подключенный к выходу датчика 10, настроен так, что сигнал на его выходе появляется через время, на 15-20% больщее, чем время прохода бруса мимо датчика. При нормальной работе сигнал с входа элемента 19 исчезает раньще времени задержки и на его выходе постоянно имеется нулевой сигнал. При неисправности, например при обрыве струны, воздействие на датчик 10 продолжается дольще заданного времени и на

выходе элемента 19 появляется сигнал, который, будучи подан через элемент ИЛИ 18 в блок 2 управления прессом 1, обеспечивает отключение последнего.

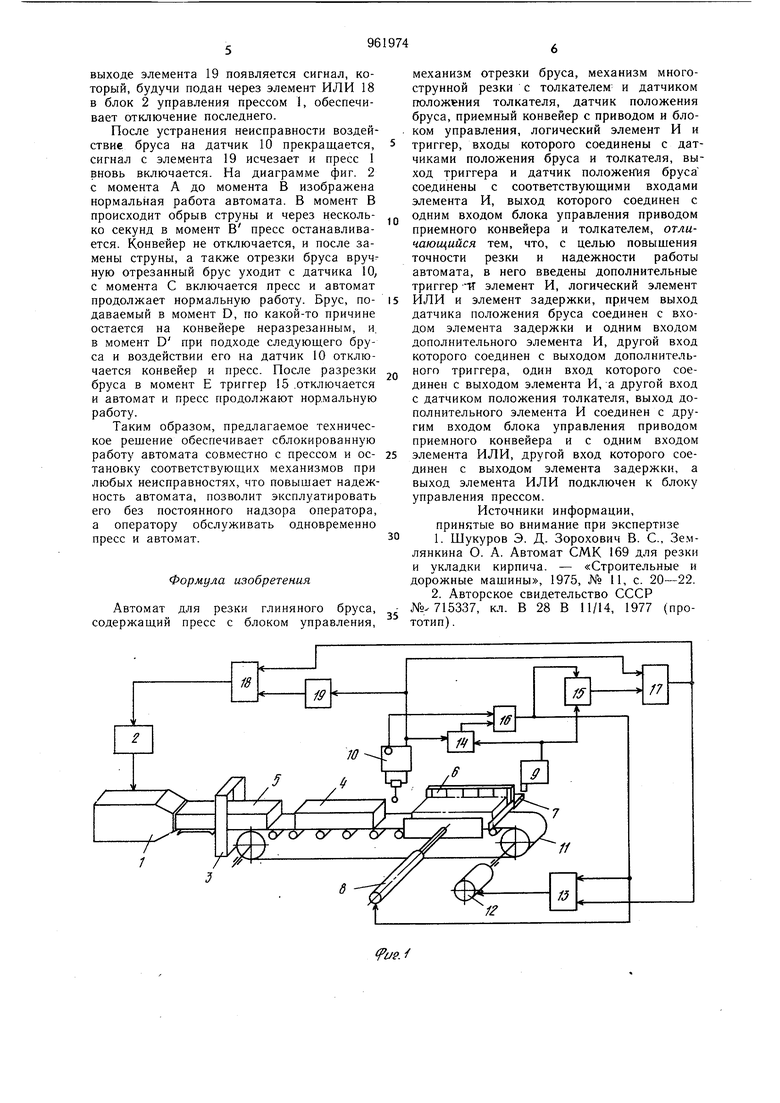

После устранения неисправности воздействие бруса на датчик 10 прекращается, сигнал с элемента 19 исчезает и пресс 1 вновь включается. На диаграмме фиг. 2 с момента А до момента В изображена нормальная работа автомата. В момент В происходит обрыв струны и через несколько секунд в момент В пресс останавливается. Конвейер не отключается, и после замены струны, а также отрезки бруса вручную отрезанный брус уходит с датчика 10, с момента С включается пресс и автомат продолжает нормальную работу. Брус, подаваемый в момент D, по какой-то причине остается на конвейере неразрезанным, и. в момент D при подходе следующего бруса и воздействии его на датчик 10 отключается конвейер и пресс. После разрезки бруса в момент Е триггер 15 .отключается и автомат и пресс продолжают нормальную работу.

Таким образом, предлагаемое техническое решение обеспечивает сблокированную работу автомата совместно с прессом и остановку соответствующих механизмов при любых неисправностях, что повыщает надежность автомата, позволит эксплуатировать его без постоянного надзора оператора, а оператору обслуживать одновременно пресс и автомат.

Формула изобретения

Автомат для резки глиняного бруса, содержащий пресс с блоком управления,

механизм отрезки бруса, механизм многострунной резки с толкателем и датчиком положения толкателя, датчик положения бруса, приемный конвейер с приводом и блоком управления, логический элемент И и триггер, входы которого соединены с датчиками положения бруса и толкателя, выход триггера и датчик положения бруса соединены с соответствующими входами элемента И, выход которого соединен с одним входом блока управления приводом приемного конвейера и толкателем, отличающийся тем, что, с целью повыщения точности резки и надежности работы автомата, в него введены дополнительные триггер -тт элемент И, логический элемент ИЛИ и элемент задержки, причем выход датчика положения бруса соединен с входом элемента задержки и одним входом дополнительного элемента И, другой вход которого соединен с выходом дополнительного триггера, один вход которого соединен с выходом элемента И, а другой вход с датчиком положения толкателя, выход дополнительного элемента И соединен с другим входом блока управления приводом приемного конвейера и с одним входом элемента ИЛИ, другой вход которого соединен с выходом элемента задержки, а выход элемента ИЛИ подключен к блоку управления прессом.

Источники информации, принятые во внимание при экспертизе 1. Шукуров Э. Д. Зорохович В. С., Землянкина О. А. Автомат СМК 169 для резки и укладки кирпича. - «Строительные и дорожные мащины, 1975, № 11, с. 20-22.

чl

S

Авторы

Даты

1982-09-30—Публикация

1980-12-26—Подача