1

Изобретение относится к автоматизации и может быть использовано в производстве строительных материалов, например, при распределении силикатной массы по надпрессовым бункерам на заводах, выпускающих силикатный кирпич.

Известно устройство для управления распределением сыпучих материалов по бункерам, содержащее коммутатор, блок запросов, элемент времени, узел блокировки и блок сигнализации 1.

Известно также устройство, содержащее уровнемеры, элемент памяти, блок пуска, элементы задержки, усилитель, элемент выдержки и импульсный генератор 2.

Недостаток известных устройств - невозможность ликвидации зависания в бункерах.

Ближайщим по технической сущности к предлагаемому является устройство для управления распределением сыпучего материала, содержащее датчики верхнего и нижнего уровней, элемент задержки, усилитель, блок управления механизмами сброса и ликвидации зависания в бункерах с приводом этих механизмов 3.

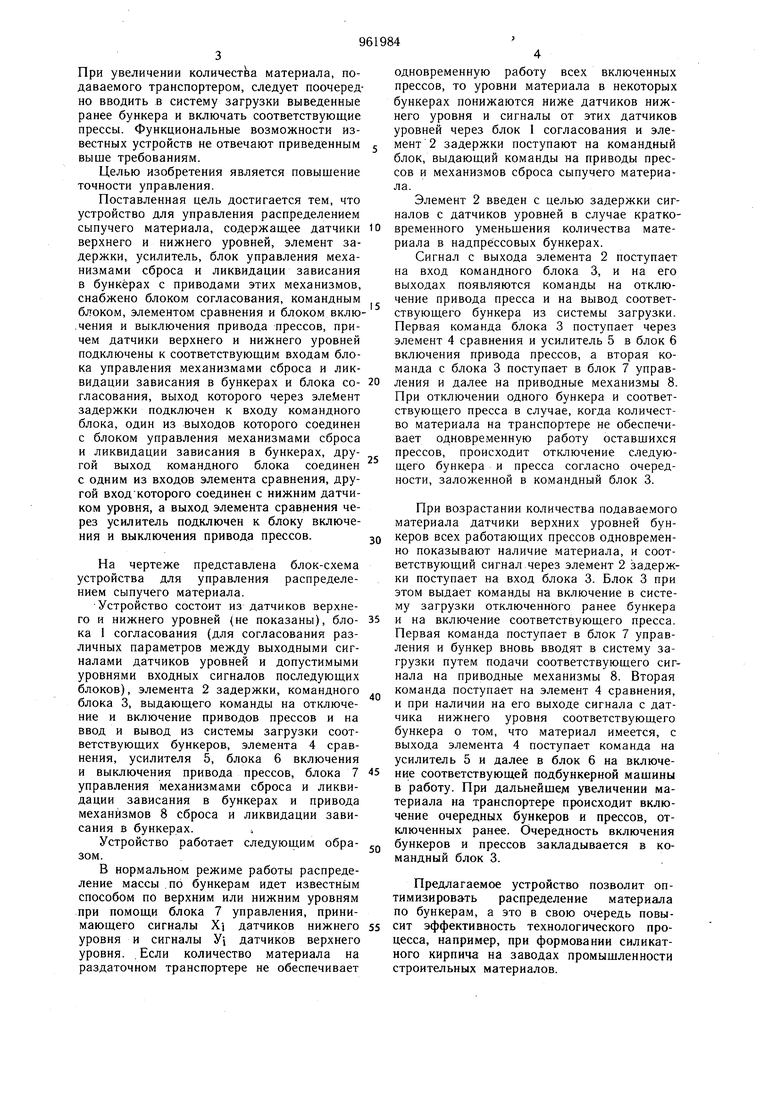

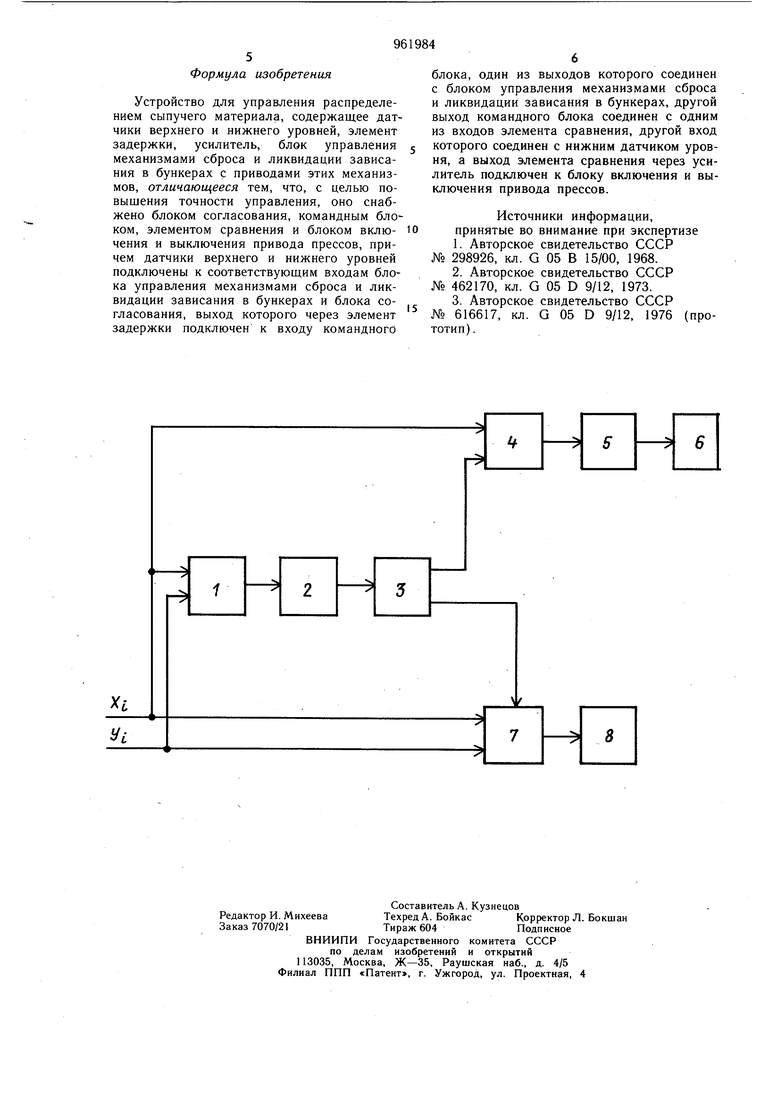

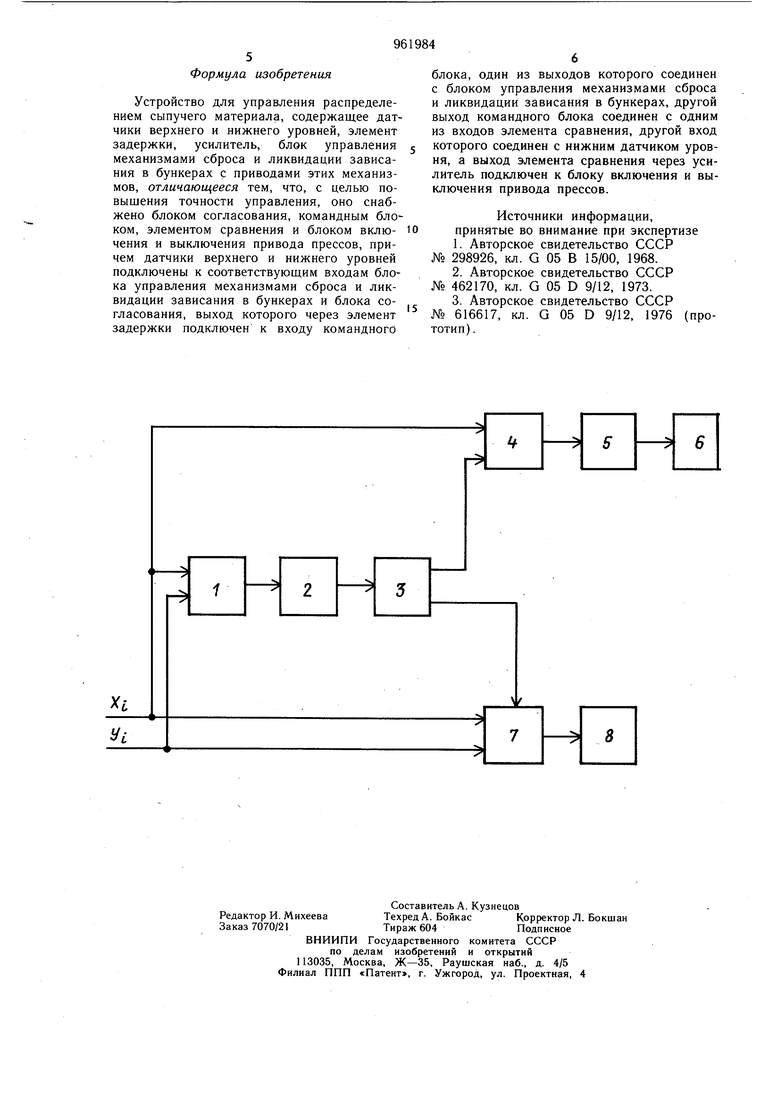

Известное устройство не обеспечивает оптимального распределения сыпучего материала по бункерам в случае уменьшения количества подаваемого транспортером материала до величины, которая не позволяет нормально работать одновременно всем подбункерным мащииам. Это имеет место при QQ ilSQi. где Q с - количество подаваемого по транспортеру материала в единицу времени; Qi - количество потребляемого материала в единицу времени- -одним прессом, потребляющим материал из бункера. Подобные ситуации возникают, например, на технологических линиях по формовке силикатного кирпича. При этом имеет место неполное заполнение объема пресс формы и выход бракованного кирпича-сырца, причем прессы некоторую часть времени работают вхолостую, что понижает эффективность работы всей технологической линии. В этом случае более рационально отключить часть прессов-и- вывести соответствующие бункера из системы загрузки с тем, чтобы обеспечить достаточным количеством материала оставщиеся в системе загрузки бункера и соответствующие прессы. При увеличении количества материала, подаваемого транспортером, следует поочередно вводить в систему загрузки выведенные ранее бункера и включать соответствующие прессы. Функциональные возможности известных устройств не отвечают приведенным выше требованиям. Целью изобретения является повышение точности управления. Поставленная цель достигается тем, что устройство для управления распределением сыпучего материала, содержащее датчики верхнего и нижнего уровней, элемент задержки, усилитель, блок управления механизмами сброса и ликвидации зависания в бункерах с приводами этих механизмов, снабжено блоком согласования, командным блоком, элементом сравнения и блоком вклю.чения и выключения привода прессов, причем датчики верхнего и нижнего уровней подключены к соответствующим входам блока управления механизмами сброса и ликвидации зависания в бункерах и блока согласования, выход которого через задержки подключен к входу командного блока, один из выходов которого соединен с блоком управления механизмами сброса и ликвидации зависания в бункерах, другой выход командного блока соединен с одним из входов элемента сравнения, другой входкоторого соединен с нижним датчиком уровня, а выход элемента сравнения через усилитель подключен к блоку включения и выключения привода прессов. На чертеже представлена блок-схема устройства для управления распределением сыпучего материала. Устройство состоит из датчиков верхнего и нижнего уровней (не показаны), блока 1 согласования (для согласования различных параметров между выходными сигналами датчиков уровней и допустимыми уровнями входных сигналов последующих блоков), элемента 2 задержки, командного блока 3, выдающего команды на отключение и включение приводов прессов и на ввод и вывод из системы загрузки соответствующих бункеров, элемента 4 сравнения, усилителя 5, блока 6 включения и выключения привода прессов, блока 7 управления механизмами сброса и ликвидации зависания в бункерах и привода механизмов 8 сброса и ликвидации зависания в бункерах. Устройство работает следуюи;им образом. В нормальном режиме работы распределение массы .по бункерам идет известньш способом по верхним или нижним уровням при помощи блока 7 управления, принимающего сигналы Xj датчиков нижнего уровня и сигналы У датчиков верхнего уровня. . Если количество материала на раздаточном транспортере не обеспечивает одновременную работу всех включенных прессов, то уровни материала в некоторых бункерах понижаются ниже датчиков нижнего уровня и сигналы от этих датчиков уровней через блок 1 согласования и элемент 2 задержки поступают на командный блок, выдающий команды на приводы прессов и механизмов сброса сыпучего материала. Элемент 2 введен с целью задержки сигналов с датчиков уровней в случае кратковременного уменьщения количества материала в надпрёссовых бункерах. Сигнал с выхода элемента 2 поступает на вход командного блока 3, и на его выходах появляются команды на отключение привода пресса и на вывод соответствующего бункера из системы загрузки. Первая команда блока 3 поступает через элемент 4 сравнения и усилитель 5 в блок 6 включения привода прессов, а вторая команда с блока 3 поступает в блок 7 управления и далее на приводные механизмы 8. При отключении одного бункера и соответствующего пресса в случае, когда количество материала на транспортере не обеспечивает одновременную работу оставшихся прессов, происходит отключение следующего бункера и пресса согласно очередности, заложенной в командный блок 3. При возрастании количества подаваемого материала датчики верхних уровней бункеров всех работающих прессов одновременно показывают наличие .материала, и соответствующий сигнал через элемент 2 задержки поступает на вход блока 3. Блок 3 при этом выдает команды на включение в систему загрузки отключенного ранее бункера и на включение соответствующего пресса. Первая команда поступает в блок 7 управления и бункер вновь вводят в систему загрузки путем подачи соответствующего сигнала на приводные механизмы 8. Вторая команда поступает на элемент 4 сравнения, и при наличии на его выходе сигнала с датчика нижнего уровня соответствующего бункера о том, что материал имеется, с выхода элемента 4 поступает команда на усилитель 5 и далее в блок 6 на включение соответствующей подбункерной машины в работу. При дальнейщед увеличении материала на транспортере происходит включение очередных бункеров и прессов, отключенных ранее. Очередность включения бункеров и прессов закладывается в командный блок 3. Предлагаемое устройство позволит оптимизировать распределение материала по бункерам, а это в свою очередь повысит эффективность технологического процесса, например, при формовании силикатного кирпича на заводах промышленности строительных материалов.

Формула изобретения

Устройство для управления распределением сыпучего материала, содержащее датчики верхнего и нижнего уровней, элемент задержки, усилитель, блок управления механизмами сброса и ликвидации зависания в бункерах с приводами этих механизмов, отличающееся тем, что, с целью повышения точности управления, оно снабжено блоком согласования, командным блоком, элементом сравнения и блоком включения и выключения привода прессов, причем датчики верхнего и нижнего уровней подключены к соответствующим входам блока управления механизмами сброса и ликвидации зависания в бункерах и блока согласования, выход которого через элемент задержки подключен к входу командного

блока, один из выходов которого соединен с блоком управления механизмами сброса и ликвидации зависания в бункерах, другой выход командного блока соединен с одним из входов элемента сравнения, другой вход которого соединен с нижним датчиком уровня, а выход элемента сравнения через усилитель подключен к блоку включения и выключения привода прессов.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 298926, кл. G 05 В 15/00, 1968.

2.Авторское свидетельство СССР № 462170, кл. G 05 D 9/12, 1973.

3.Авторское свидетельство СССР

№ 616617, кл. G 05 D 9/12, 1976 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления загрузкой сыпучего материала | 1976 |

|

SU616617A1 |

| Устройство для управления загрузкой бункеров сыпучим материалом | 1983 |

|

SU1114604A2 |

| Устройство для управления периодической загрузкой бункеров | 1981 |

|

SU990286A1 |

| Устройство для управления подачей сыпучего материала в расходные бункеры | 1976 |

|

SU640937A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СОРТИРОВКИ КРИСТАЛЛОВ | 2004 |

|

RU2283191C2 |

| Устройство для управления загрузкой сыпучих материалов в бункеры | 1980 |

|

SU962872A1 |

| Дозатор сыпучих материалов | 1989 |

|

SU1796910A1 |

| Устройство для контроля работы пресса | 1981 |

|

SU1028511A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1983 |

|

SU1168517A1 |

| Дозатор сыпучих материалов | 1985 |

|

SU1317286A1 |

Авторы

Даты

1982-09-30—Публикация

1981-03-25—Подача