Изобретение относится к области автоматизации химико-технологических процессов и может быть использовано в химической, нефтехимической промлшленности при автоматизации процесса получения синтетического агФдаака.

Известен способ регулирования процесса синтеза а№.1иака путем изменения величины расхода воздуха и азота в зависимости от составов свежего и циркуляционного газов, расходов жидкого сконденсированного аммиака, свежего и продувочного газов, температуры и давления конденсации жидкого .аммиака 1.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ регулирования процесса синтеза амгдаака путем изменения расхода воздуха в шахтный конвертор в зависимости от составов свежего и циркуляционного газов, в цикле синтеза 2 .

Общим недостатком известных способов является то, что они не обеспечивают максимальной производительности колонны синтеза , так как по мере увеличения времени про6ei a катализатора возрастает сопротивление движению газа в системе синтеза. При достижении верхнего ограничения по перепаду давления на циркуляционном компрессоре снижается нагрузка по газу на колонну синтеза.

Цель изобретения - повышение производительности процесса.

Поставленная цель достигается тем, что в известном способе расход воздуха в шахтный конвертор дополнительно корректируют по перепаду давления на компрессоре циркуляционного .

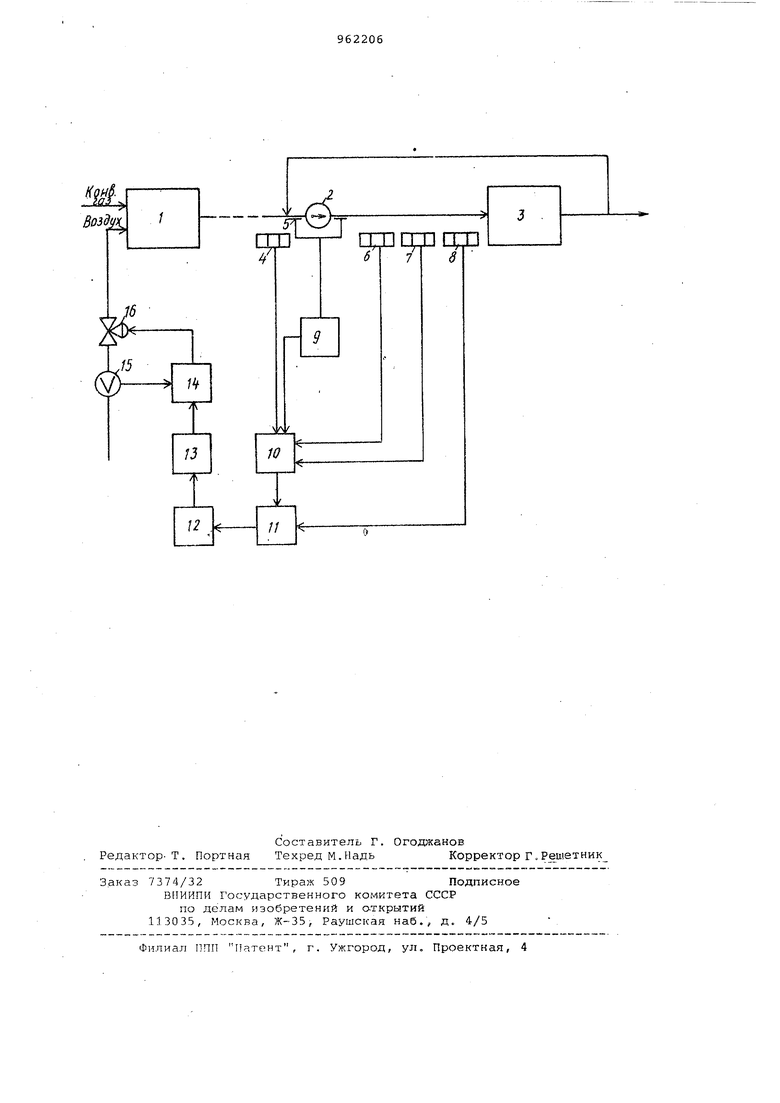

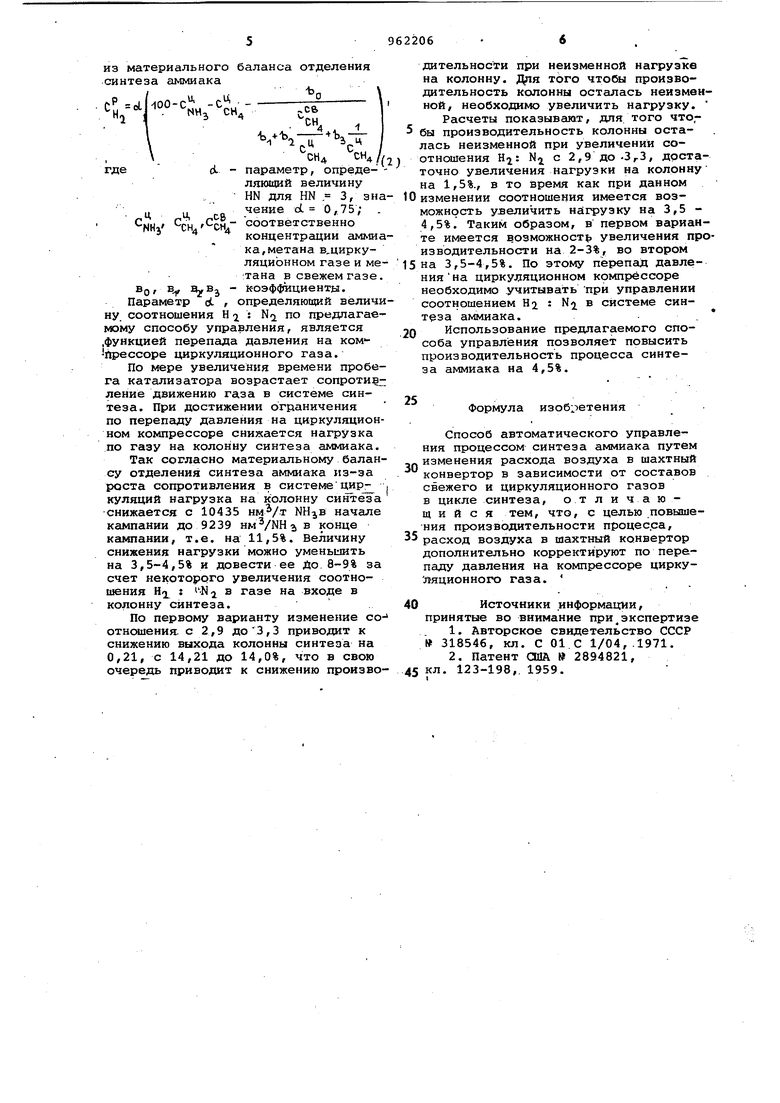

На чертеже представлена схема автоматического регулирования, реализующая предлагаемый способ.

Схема содержит шахтный конвертор 1, компрессор 2 циркуляционного газа, колонну 3 синтеза, датчик 4 концентрации метана в свежем газе, датчики 5-8 перепада давления, концентрации метана, аммиака и водорода в циркуляционном газе соответственно, функциональный блок 9, блок 10 расчета концентрации водорода, регулятор 11, блок 12 прерывания сигнала, интег - рирующий .преобразователь 13, регулятор 14 расхода воздуха, датчик 15 расхода воздуха, исполнительный механизм 16.

Способ осуществляется следующим образом.

Частично конвертирсданный газ и воздух подают в шахтный конвертор 1 Выходящий из конвертора газ, пройдя ряд аппаратов (не показаны), смеши вается с циркуляционным газом и.поступает на всас циркуляционного компрессора 2, с нагнетания которого чрез систему теплообменников (не показано) , поступает в колонну 3 синтеза аммиака. После колонны газ через систему конденсации аммиака возвращается в процесс и частично идет на продувку.

Сигналы от датчиков 4,6-7 концентрации метана в свежем газе, концентраций метана и аммиака в циркуляционном газе поступают на блок 10 расчета концентрации водорода.

Сигнал от датчика 5 перепада давления поступает на функциональный блок 9, где формируется выходной сигнал, пропорционалтьный требуемому соотношению Н s N, подаваемый на блок 10 расчета концентрации водорода, В случае, если сигнал от датчика 5 перепада давления не превышает установленного значения, выходной сигнал функционального блока 9 соответствует заданному з1-.ачению соотношения Н : NQ,.

Блок 10 расчета концентрации водорода формирует выходной сигнал, пропорциональный концентрации водорода, соответствующий заданному соотношению Н о : N, который в качестве задания поступает на вход регулятора 11, куда в качестве-переменной от датчика 8 подается сигнал измеренной концентрации водорода.

При равенстве сигналов переменной и задания выходной сигнал с регулятора 11 будет равен нулю. Проходя через блок 12 прерывания сигнала, он поступает на интегрирующий преобразователь 13, Поскольку входной сигнал его равен нулю, то выходной сигнал, поступающий в качестве задания на регулятор 14, „остается неизменным, и следовательно, изменений расхода воздуха в шахтный конвертор 1 не произойдёт.

При изменении потока газа, поступающего в шахтный конвертор 1 (например, уменьшения его), выходны сигналы с датчиков 4, 6, поступающие на блок 10, остаются неизменными, и следовательно, не будет изменения выходного сигнала этого блока Сигнал, поступающий с датчика 8 на регулятор 11, уменьшается.

Появившаяся- на входе регулятора 11 величина рассогласования сигналов, приводит к появлению сигнала на выходе этого регулятора, пропорционального рассогласованию поступивших си.гналов.

Сигнал, выходящий из регулятора 11, поступает на вход б-чока 12 прерывания сигналов. Если в этот момент данный блок запрещает прохождение сигнала, то на выходе интегрирующего преобразователя 13 остается ранее запомненный сигнал, который подается на вход регулятора 14, не вызывая изменений расхода воздуха.

В моменты времени кратные 1530 мин, блок 12 прерывания сигнала разрешает прохождение сигнала в течение 0,3-2 мин и сигнал с выхода этого блока поступает на вход интегрирующего преобразователя 13, где интегрируется, суммируется с ранее запомненным сигналом, поступает на регулятор 14, который через исполнительный механизм 16 уменьшает расход воздуха в шахтный конвертор 1.

В случае, если сигнал от датчика

5 перепада давления превышает установленное значение, выходной сигнал блока 9 увеличивается на величину, пропорциональную разности между текущим и установленным значениями перепада давления. Этот сигнал, поступая на блок 10, приведет к увеличению его выходного сигнала. Далее сигнал с блока 10 поступает в качестве задания на регулятор 11. На входе регулятора 11 появится величина рас-, согласования сигналов, что приведет к появлению сигнала на выходе этого регулятора, пропорционального рас-, согласованию поступивших сигналов.

5 Выходной сигнал с регулятора 11, пройдя блок 12 прерывания сигнаша, интегрирующий преобразователь 13, уменьшит задание регулятору 14 -расхода воздуха, что приведет к уменьшению расхода воздуха через исполнительный механизм 16 на шахтный конвертор 1 и соответственно к увеличению соотношения Н2 : N .3. уменьшению перепада давления на коглпресс соре циркуляционного газа.

По предлагаемому способу управления обеспечивается поддержание нулевого значения величины.

р и ДХ CH - CH ,

де с , CH. - измеренное и расчетное значение величины концентрации водорода в циркуляционном газе,

дХ - величина, пропорциональная отклонению соотношения Н. i от заданного значеНИЯ о

Для расчета величины Сц , соответствукяцей соотношению Н : N,

определяемому заданным параметром,

65 использовано выражение, полученное из материального баланса отделения синтеза ггммиака (oo-ci -c:j,-- NHa СН, ч чСН4 v;n4 параметр, определяющий величину HN для HN 3, зн чение oL О,. 75; NHV сн соответственно концентрации ка,метана в,циркуляционном газе и ме тана в свежем газе BQ , в ЗуВ - коэффициенту. Параметр oL , определяющий велич ну, соотношения Н J N/i по предлагае мому способу управления, является .функцией перепада давления на комйрессоре щ ркуляционного газа. По мере увеличения времени пробе га катализатора возрастает сопроти ление движению газа в системе синтеза. При достижении ограничения по перепс1ду давления на циркуляцион ном компрессоре снижается нагрузка по газу на колонну синтеза аммиака Так согласно материальному балан су отделения синтеза аммиака из-за роста сопротивления в системе цир куляций нагрузка на колонну синтё а снижается с 10435 HMVT начале кампании до 9239 HMVNH в конце кампании, т.е. на 11,5%. Величину снижения нагрузки можно уменьшить на 3,5-4,5% и довести ее До 8-9% за счет некоторого увеличения соотношения HI : Nl в газе на входе в колонну синтеза. По первому варианту изменение со отношения, с 2,9 до3,3 приводит к снижению выхода колонны синтеза на 0,21, с 14,21 до 14,0%, что в свою очередь приводит к снижению произво дительности при неизменной нагрузке на колонну. Для того чтобы производительность колонны осталась неизменной, необходимо увеличить нагрузку. Расчеты показывают, для того чтобы производительность колонны осталась неизменной при увеличении соотнсяаения N с 2,9 до.3,.3, достаточно увеличения нагрузки на колонну на 1,5%., в то звремя как при данном изменении соотношения имеется возможность увеличить нагрузку на 3,5 4,5%. Таким образом, в первом варианте имеется возможности) увеличения производительности на 2-3%, во втором на 3,5-4,5%. По этому перепад давленияна циркуляционном компрессоре необходимо учитывать при управлении соотношением Н : N-j в системе синтеза аммиака. Использование предлагаемого способа управления позволяет повысить производительность процесса синтеза аммиака на 4,5%. Формула изоб11етения Способ автоматического управления процессом синтеза аммиака путем изменения расхода воздуха в шахтный конвертор в зависимости от составов свежего и циркуляционного газов в цикле синтеза, от л и ча ющ и и с я тем, что, с целью повышения производительности процесса, расход воздуха в шахтный конвертор дополнительно корректируют по перепаду давления на компрессоре циркуляционного газа. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 318546, кл. С 01 С 1/04,.1971. 2.Патент США 2894821, кл. 123-198, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ управления процессом синтеза аммиака | 1980 |

|

SU874622A1 |

| Способ автоматического регулирования процесса синтеза аммиака | 1978 |

|

SU787363A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ автоматического регулирования процесса синтеза аммиака | 1985 |

|

SU1350112A1 |

| Способ автоматического управления процессом синтеза аммиака | 1980 |

|

SU893865A1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| Способ управления процессом синтеза аммиака | 1988 |

|

SU1527156A1 |

| Способ автоматического управления аммиачным производством | 1976 |

|

SU740713A1 |

Авторы

Даты

1982-09-30—Публикация

1981-04-22—Подача