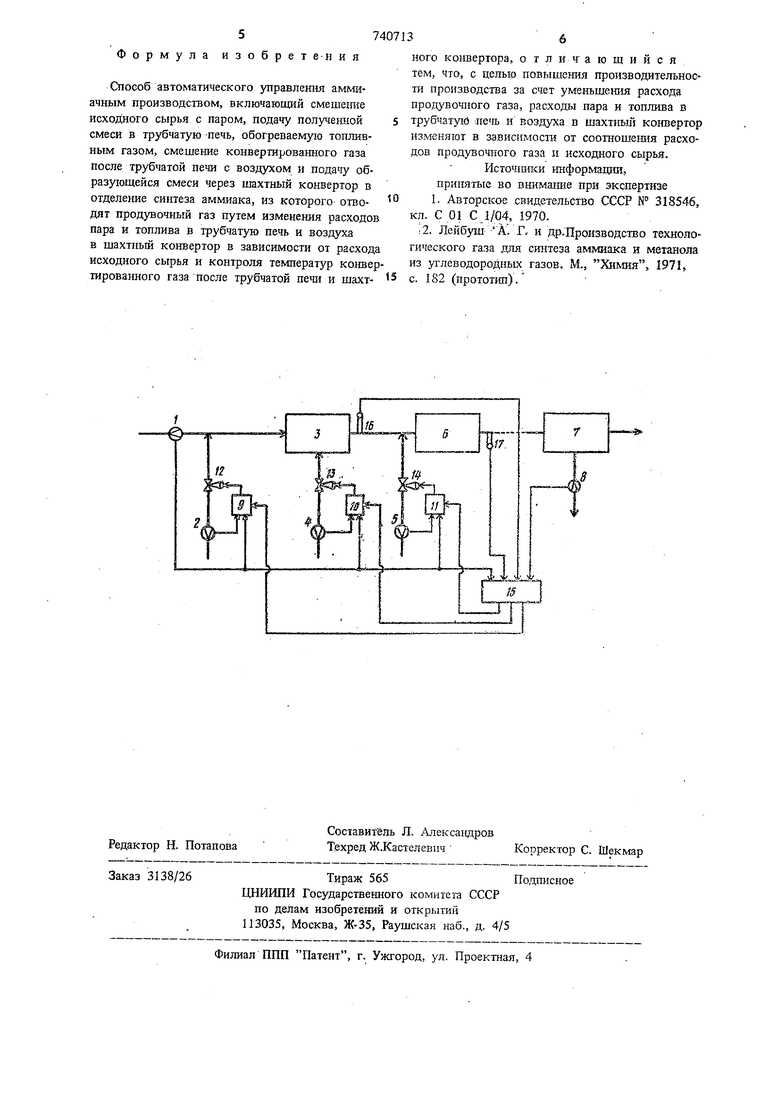

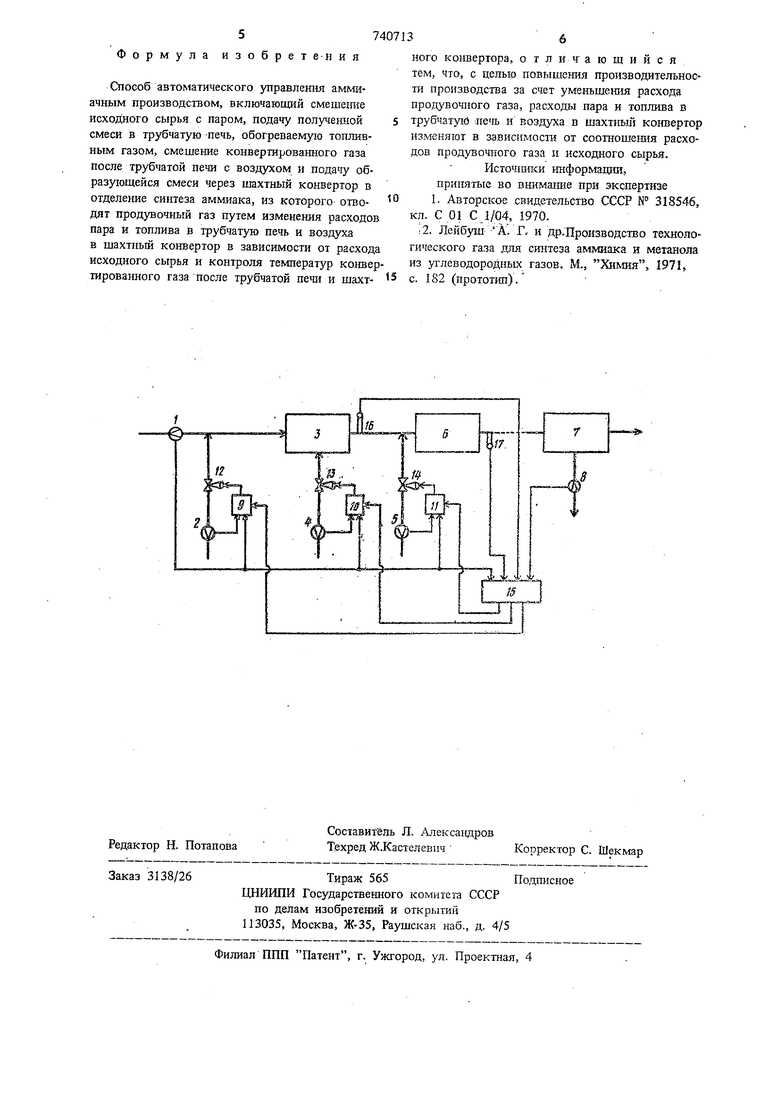

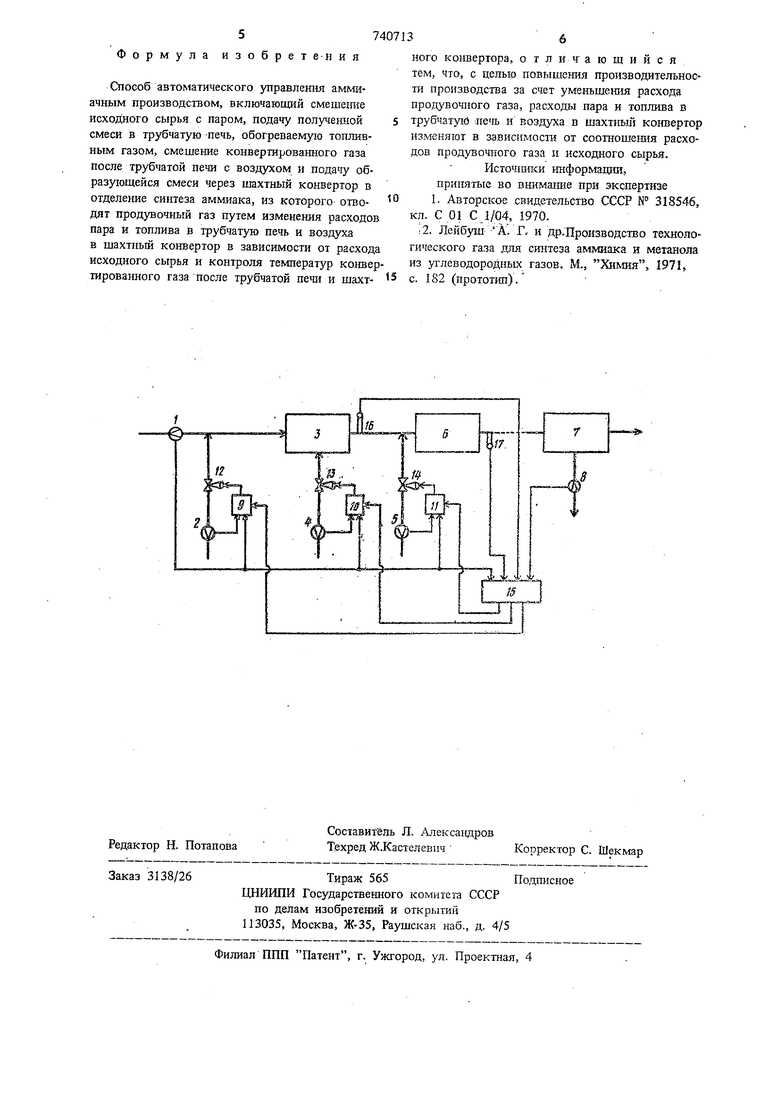

ViaoBpeieHHe относится к области автоматиза1ши технологических процессов и может быть использовано в азотной промышлешюсти. Известен способ автоматического управления аммиачным производством с одноступенчатой конверсией природного газа, заключаюпшйся в регулировании расхода воздуха и азота в конвертор метана в зависимости от состава свежего и циркуляционного газов, расходов ско1аденсированного жидкого аммиака, свежего и продувочных газов, температуры и давления конденсации жидкого. аммиака 1. Наиболее близким к изобретению по технической сущности является способ автоматического управления аммиаш1ым производством, заключаю1ци11ся в смешении исходного сырья с паром, подаче полученной смеси в трубчатую печь, обогреваемую топливным газом, смешении компсртированного газа после трубчатой печи с воздухом и подаче образующейся смеси через ашхтиый конвертор в отделение синтеза аммиака, из которого отводят продувочный газ, путем изменения расхода пара и топлива в трубчатую печь и воздуха в шахтный конвертор в зависимости от расхода исходного сырья и контроля температур конвертированного газа после трубчатой печи и шахтного конвертора 2. Известные способы обладают тем недостатком, что они не учитьшают изменение свойств объекта упраьлешш в режиме нормальной зксплуатации (падение активности катализатора в трубчатой печи и шахтном конверторе, изменение теплопередачи и др.). При этом ухудшаются условия проведения процесса конверсии природного газа, что приводит к увелин§нию расхода продувочного газа в стадии синтеза аммиака, и, следователь1Ю, к производительности установки. Целью изобрете1шя является повьш1ение производительности производства за счет уменьше1шя расхода продувочного газа. Поставленная цель достигается тем, что в известном способе автоматического управления аммиачным производством при смешении исходного сьфья с паром, подаче полученной смеси в трубчатую печь, обогреваемую тонливным газом, смешении конвертированного газа 37 после трубчатой печи с воздухом и подаче образующейся смесн через шахт1п гй конвертор в отделение синтеза аммиака, из которого отводят продувочный газ, путем нзменетп1я расходов Пира и топлива в трубчатую печь и воздЗха в ша.хт1гь й конвертор в зависимости от расхода исходного сырья и контроля температур конвертированного гяза после трубчатой псчл и шахтн.ого конвертора, допол штельно изГлепяют расход пара и тошшва в трубчатую нечь и воздуха в.«шахтный конвертор в зави симости от соотпошения расходов-продувочного газа и ИСХОД510ГО сырья. Предлагаемый способ основан на следующей взаимосвязи параметров. При из.менешга свойст объекта управления в процессе длительной эксШ1уата1.,ии увеличивается расход продувочного г;;,7а в ста дни синтеза аммиака. Корректируя (увеличивая) расходы пара, топлива и воздуха в стадии кошзерсин природного газа, можно снизить ко.1дентраи,и:о остаточного метана в . ко;1верт ;рован1 ом газе после трубчатой печи и нгах-тного конвертора метана, что, в свою очередь, 1 р}нзедет к снижению расхода продувочного газа При этом для безопасной работы стадии конверсии необходимо контролировать верхнее ограничение по температурам коивер1: ро ш;гного газа после трубчатой печи н шахтiioro конвертора. На чС|Лс; -;с изоСражена схема нредлолсенного cKicoGa. Исходное сьчрье - нриродньн газ, расход KcrOi)oro (зме;)летсн датчиком 1, после смешеН1«; с паром - датчиком 2, поступает в- трубча тую нечь 3 на конверсию первой ст чтепи, куда для обогрева под.ается также тонливньн газ, расход которого измеряется дагп1ком 4. Проре агировэв1ная смесь из трубчатой печи пос;ле с.сшен1 я с воздухом, расход которого измеря ется датчиком 5, постунает в нгахтный конверTOJ1 б 35торой ступени. Далее конвертированный газ, пройдя егцс ряд стадий,, поступает в отдеjieinie синтеза аммиака 7. Расход продзвочгюго газа в отдсленч1И с;1нтеза адьмиака измеряется дагчиком 8. Расходы пара и топлива в трубчатую печь и расход, воздуха в шахт11ый конвертор регули руются в. зависимости от расхода исходного сглрья - нрирод.ного газа с помощью регуляторов соотношетнгя 9, 10 и 11 путем воздействия на кччананы 12, 13 н 14. Коррекция соотношения расходов - природный газ: пар, 11р1 родный газ; топливо и природный газ: воздух осун1естпллетс.я с помошью вьншслителыгаго устройства 15, на вход котсгрого поступают сиг па.чы с датчиков расхода исходного сырья и продувочного газа I и 8. Так как изменение свойств )Ч1равляемого объекта происходит относительно медае11Но в течение всего срока эксплуатации агрегата, и, учитывая значительнузо инерционность объекта управления, коррекцию расходов пара, топливного газа и воздуха осуществляют даскретно. Для этого вычислительное устройство осуществляет суммирование расходов продувочного газа и исходного сырья в определенном заданном интервале време}ш, например, по выражениям:.X.dt Qnp.r. 5oQ исх.с. dt Q ИСХ.С. t где Q np.r. и Q исх.с - средние значеш я расходов продувочного газа и исхошюго сырья в задаююм интервале времешк Далее определяется соотношение средних расходов продувочного газа и исходного сырья Q пр.г. : Q исх.с. Это соотношепие сравнивается с предыду|дим значе шем и, если последующее значение больше предьщущего, то на выходе в лчислительного устройства формируются корректируюдще сигналы, пропорционалыпле соотпоше1шю расходов продувочного газа и исходного сырья. Для обеспечения безопасной работы в стадии конверсии перед выддчей корректирующего сигнала в вьг-шслителыгом устройстве проверяются следуюндие ограничения: TI доп. - Т| тек. Д) где TI дол. и Т2 доп. - соответственно, .максимально допустимью телшературы конвертированного газа после трубчатой печи и шахтного конвертора; TI тек. и Тз тек. - соответственно, текущие значеш1я: температур конвертировашюго газа после -трубчатой печи и шах-шого конвертора, замеряемою датчиками 16 и 17; й( н Л.2 - постояпные коэффициенты. Если вышеприведенные условия выполняются, то корректирующие сигналы поступают на регу.чгфуюшие блоки 9, 10 и П. Если же эти условия не вьшолняются, это говорит о достижении предельных значений температур конвертированного газа после трубчатой печи и шахтного конвертора. В этом случае расходы пара, тогшпва is воздуха поддерживают на значениях, достигнутых к моменту установления предельных значеш1Й этих температур. Использование изобретения позволяет снизить потери азотоводородной смеси и целевого продукта - аммлака с продувочнь ми газа ш и, следовательно, уве;п1чип) выход вырабатываемого а.мглиака.

Формула изобретения

Способ автоматического управлега1я аммггачным производством, включающий смешешш исходного сырья с паром, подачу получешюй смеси в трубчатую печь, обогреваемую топливным газом, смешение конвертированного газа после трубчатой печи с воздухом и подачу образующейся смеси через шахтный конвертор в отделение синтеза аммиака, из которого отводят продувочный газ путем изменения расходов пара и топлива в трубчатую печь и воздуха в шахтный конвертор в зависимости от расхода исходного сырья и контроля температур конвергарованного газа после трубчатой печи и шахтного конвертора, о т л к ч а ю щ и и с я тем, что, с целью повглшения производительности производства за счет уменьшения расхода продувочного газа, расходы пара и топлива в трубчатую печь и воздуха в шахтньн конвертор изменяют в за.висимост1т от соотношения расходов продувочттого газа и исходного сырья.

Источ1П1ки ьшформащш, принятые во внимшше при экспертизе 1. Авторское свидетельство СССР № 318546, кл. С 01 С 1/04, 1970.

:2. Лейбуш А. Г, и др. Производств о технологического газа для синтеза аммиака и метанола из у1леводородных газов. М., Химия, I97I, с. 182 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ получения аммиака и метанола | 1987 |

|

SU1465410A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| Способ управления процессом конверсии природного газа | 1981 |

|

SU958315A1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2016 |

|

RU2663167C2 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ получения аммиака | 1989 |

|

SU1682308A1 |

Авторы

Даты

1980-06-15—Публикация

1976-09-21—Подача