(5) СТЕКЛОВАРЕННАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прямоточная стекловаренная печь | 1980 |

|

SU881009A1 |

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| Прямоточная стекловаренная печь | 1979 |

|

SU874673A1 |

| Стекловаренная печь | 1976 |

|

SU622768A1 |

| Стекловаренная печь | 1979 |

|

SU850618A1 |

| Ванная стекловаренная печь | 1979 |

|

SU837935A1 |

| Способ варки стекла | 1986 |

|

SU1399275A1 |

| Прямоточная стекловаренная печь | 1984 |

|

SU1162755A2 |

| Способ варки стекла и устройство для его осуществления | 1977 |

|

SU716987A1 |

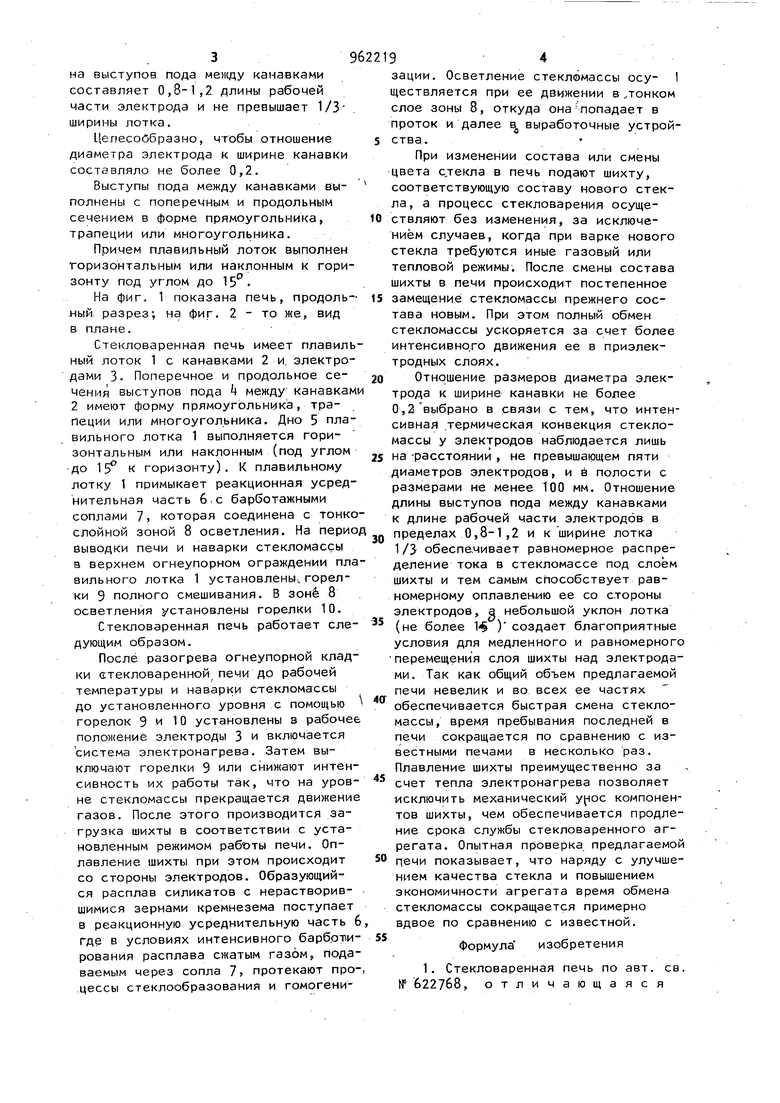

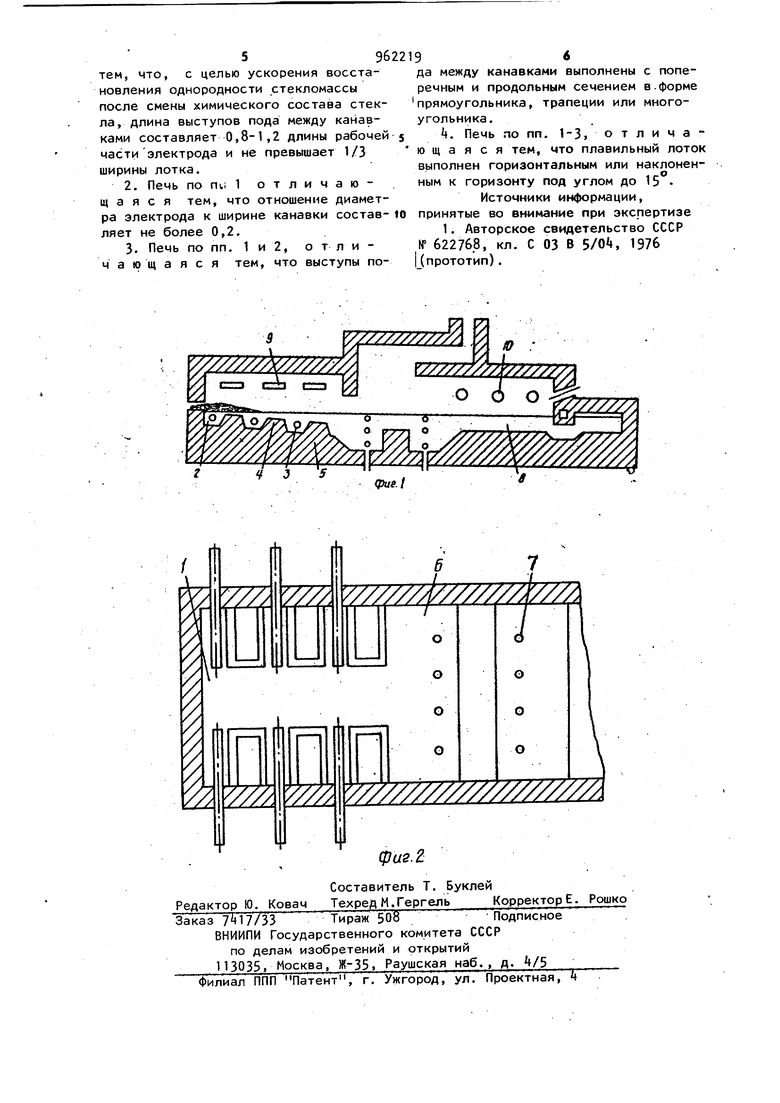

1 Изобретение относится к промышленности стройматериалов, а именно к устройствам для варки стекла. По основному авт. св. № 622768 известна стекловаренная печь, содержащая тонкослойный плавильный лоток, снабженный канавками, заполняемыми стекломассой, в которых установлены электроды. Такое исполнение плавильной части печи обеспечивает оплавление слоя шихты снизу за счет тепла, выделяемого при пропускании электрического тока через стекломассу, скап ливающуюся в.канавках между электродами, и исключает необходимость пламанного нагрева шихты | lj. Данная конструкция печи наряду с продлением срока службы печи повышает ее удельную производительность и экономичность, но не позволяет быстро восстановить высокую однородность стекломассы после смены химического состава или цвета стекла. Последнее объясняется тем, что под электродами в канавках плавильного лотка стекломасса обменивается медленно вследствие ограниченного объема и большого трения стекломассы в зазоре между электродами и стенками канавки. В связи с этим известная стекловаренная печь может успешно использоваться лишь в производстве, не требующем частой смены состава или цвета стекла. Для производств со сменой цвета или состава стекла более трех раз в месяц желательно, чтобы без значительного увеличения объема плавильной части обеспечивался бы интенсивный обмен стекломассы в приэлектродных слоях. Цель изобретения - ускорение вое- . становления однородности стекломассы после смены химического состава стекла. Поставленная цель достигается тем, что в стекловаренной печи дли39на выступов пода между канавками составляет 0,8-1,2 длины рабочей части электрода и не превышает 1/3 ширины лотка. Целесообразно, чтобы отношение диаметра электрода к ширине канавки составляло не более 0,2. Выступы пода между канавками выполнены с поперечным и продольным сечением в форме прямоугольника, трапеции или многоугольника. Причем плавильный лоток выполнен горизонтальным или наклонным к горизонту под углом до 15. На фиг. 1 показана печь, продольный разрез; на фиг. 2 - то же, вид в плане. Стекловаренная печь имеет плавиль ный лоток 1 с канавками 2 и, электродами 3. Поперечное и продольное сеЧения выступов пода k между канавкам 2 имеют форму прямоугольника, трапеции или многоугольника. Дно 5 плавильного лотка 1 выполняется горизонтальным или наклонным (под углом до 15 к горизонту). К плавильному лотку 1 примыкает реакционная усреднительная масть 6.с барботажными соплами 7, которая соединена с тонко слойной зоной 8 осветления. На перио выводки печи и наварки стекломассы в верхнем огнеупорном ограждении пла вильного лотка 1 установлены горелки 9 полного смешивания. В зоне 8 осветления установлены горелки 10. Стекловаренная печь работает еле дующим образом. После разогрева огнеупорной клад ки итекловаренной печи до рабочей температуры и наварки стекломассы до установленного уровня с помощью горелок 9 и 10 установлены в рабоче положение электроды 3 и включается система электронагрева. Затем выключают горелки 9 или снижают интен сивность их работы так, что на уров не стекломассы прекращается движени газов. После этого производится загрузка шихты в соответствии с установленным режимом работы печи. Оплавление шихты при этом происходит со стороны электродов. Образующийся расплав силикатов с нерастворившимися зернами кремнезема поступает в реакционную усреднительную часть где в условиях интенсивного барбот1И рования расплава сжатым газом, пода ваемым через сопла 7 протекают про цессы стеклообразования и гомогени9 4 зации. Осветление стекломассы осу- I ществляется при ее движении в ,тонком слое зоны 8, откуда онапопадает в проток и далее выработочные устройства. При изменении состава или смены цвета с.текла в печь подают шихту, соответствующую составу нового стекла, а процесс стекловарения осуществляют без изменения, за исключением случаев, когда при варке нового стекла требуются иные газовый или тепловой режимы. После смены состава шихты в печи происходит постепенное замещение стекломассы прежнего состава новым. При этом полный обмен стекломассы ускоряется за счет более интенсивно.го движения ее в приэлектродных слоях. Отношение размеров диаметра электрода к ширине канавки не более 0,2выбрано в связи с тем, что интенсивная .термическая конвекция стекломассы у электродов наблюдается лишь на -расстоянии , не превышающем пяти диаметров электродов, и и полости с размерами не менее 100 мм. Отношение длины выступов пода между канавками к длине рабочей части электродов в пределах 0,8-1 ,2 и к ширине лотка 1/3 обеспечивает равномерное распределение тока в стекломассе под слоем шихты и тем самым способствует равномерному оплавлению ее со стороны электродов, а небольшой уклон лотка (не более 1 )создает благоприятные условия для медленного и равномерного перемещения слоя шихты над электродами. Так как общий объем предлагаемой печи невелик и во всех ее частях обеспечивается быстрая смена стекломассы, время пребывания последней в печи сокращается по сравнению с известными печами в несколько раз. Плавление шихты преимущественно за счет тепла электронагрева позволяет исключить механический компонентов шихты, чем обеспечивается продление срока службы стекловаренного агрегата. Опытная проверка предлагаемой печи показывает, что наряду с улучшением качества стекла и повышением экономичности агрегата время обмена стекломассы сокращается примерно вдвое по сравнению с известной. Формула изобретения 1. Стекловаренная печь по авт. св. № 622768, отличающаяся

тем, что, с целью ускорения восстановления однородности стекломассы после смены химического состава стекла, длина выступов пода между канавками составляет 0,8-1,2 длины рабочей части электрода и не превышает 1/3 ширины лотка.

k. Печь попп. 1-3,отличают а я с я тем, что плавильный лоток выполнен горизонтальным или наклоненным к горизонту под углом до 15.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-30—Публикация

1981-02-13—Подача