Изобретение относится к прО1«ыш енности строительных материэлоЗрЗ астности к технологии варки стекла и стеклоааренным печам

Известен способ варки стекла с подводом тепла к стекломассе сварку от горелок и снизу с помощью злектродов при одновременной подаче через них газа в стекломассу. По данному способу увеличивается перемеишвание стекломассы в верхних слоях над электродами у при этом не затрагиваются перегретые приэлектродные слои стекломассы I,

Известно устройство для варки стекла, в котором электроды расположены поперек печи перед соплами бурения „ Недостаток работы этого устройства состоит в том, что приэлектродные, сильно нагретые, слои стекломассы остаются неподвижными и не способствуют усреднению стекломассы 2U

Известен также способ и устройство дпя варки стекла включаюпгий подачу тока в стекломассу через электроды и газа через сопла, устаноэлен- ные в ряд поперек ванны стекловаренной печи 3, Пс данном способу вводят шихту (, оплавляют ее теплом.

Бзо.ЕП-мым С ПОМОЩЬЮ электродов, перемешивают стекломассу посредством свободной конвекции и подачи газа

Устройство .цля осуществления способа содержит варочный и выраСоточный бассеЯкы, электроды и сопла дпя подачи ГЭ2а.

Однако 5-казанный способ в силу специфики конвекционных потоков не

О Гсаволяет значительно увеличитьих скорость (несколько метров или десятков .метров в час) , поэтому конвекционные потоки от бурления стекломассы не оказывают заметного влияния на движение стекломассы в непосредственной близости от электродов и не могут обеспечить быстрое удаление перегретых приэлектродных слоев стекломассы,

В результате перегрева стекломас011ы в местах- установки электродов (участки с повьЕяенной плотностью тока) появляется мошка, усиливается разъедание электродов, что снижает качество стекломассы и срок служ5бы электродов. Кроме того наличие перегретых приэлектродных слоев не позволяет увеличить вводимую мощность и повысить эффективность злектроварки стекла.

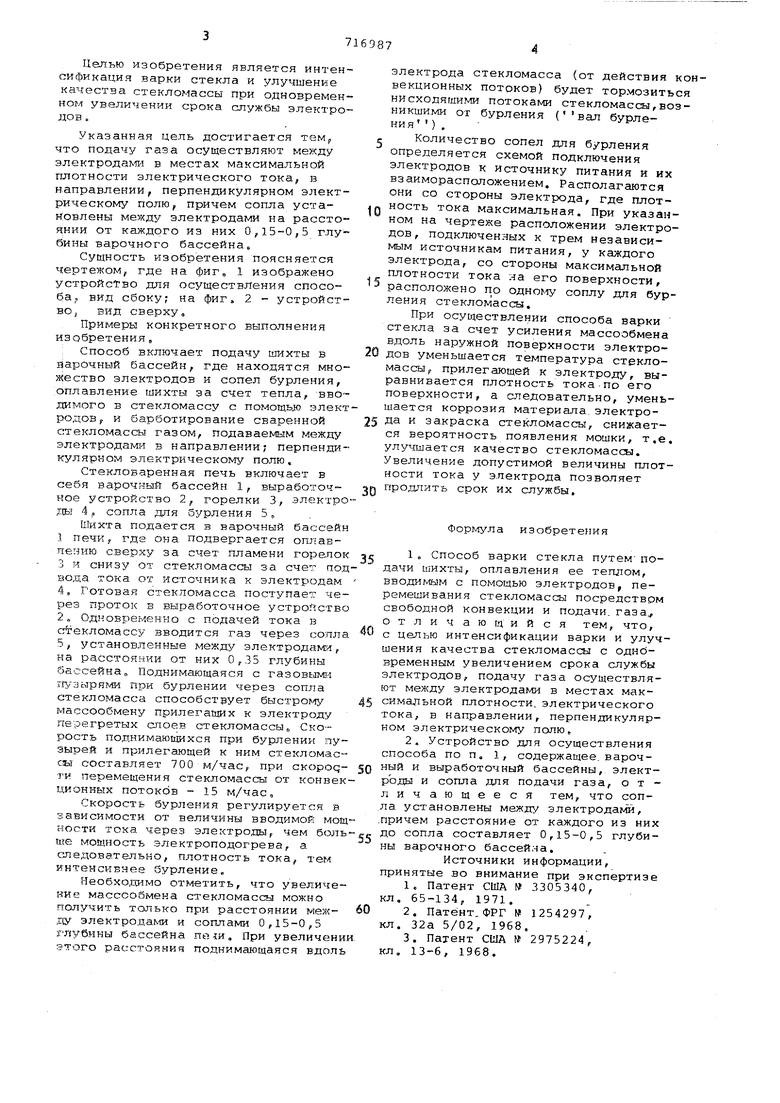

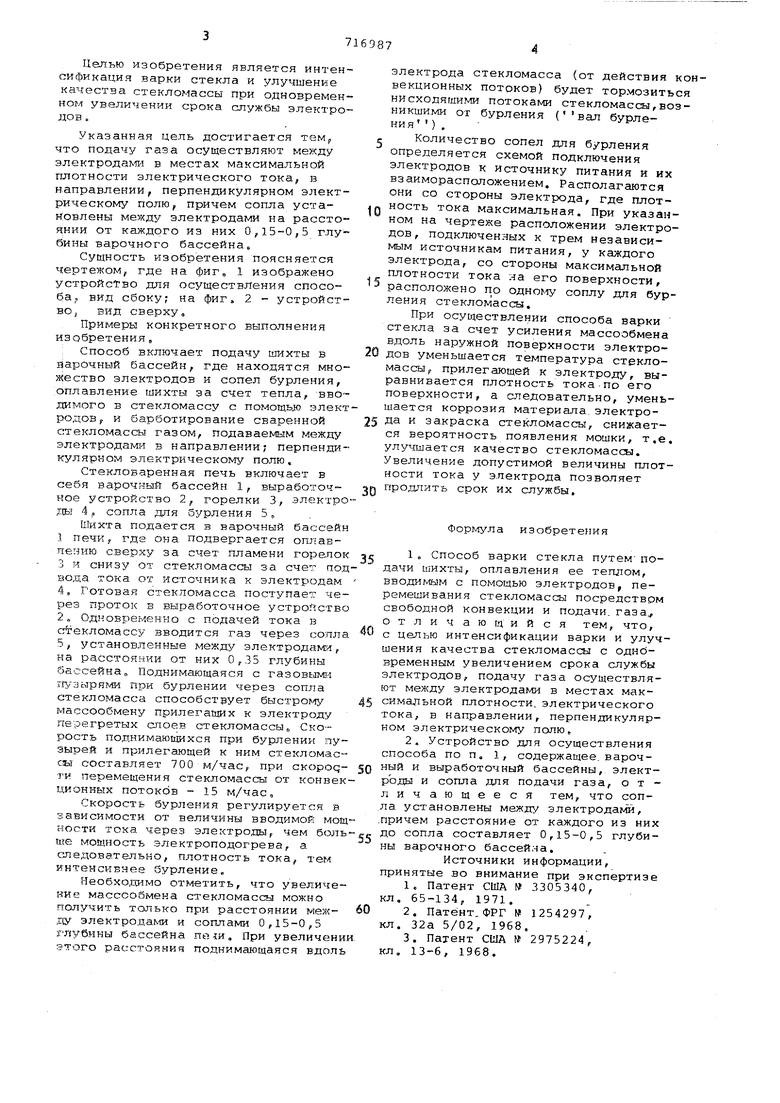

0 Целью изобретения является интенсификация варки стекла и улучшение качества стекломассы при одновременном увеличении срока службы электродов . Указанная цель достигается тем, что подачу газа осуществляют мехкду электродам-1 в местах максимальной плотности электрического тока, в направлении, перпендикулярном электрическому полю, причем сопла установлены между электродами на расстоянии от каждого из них 0,15-0,5 глубины варочного бассейна 8 Сущность изобретения поясняется чертежом, где на фигв 1 изображено устройство для осуществления способа,, вид сбоку на фиг, 2 - устройство, вид сверху. Примеры конкретного выполнения изобретения : Способ включает подачу шихты в аарочный бассейн, где находятся множество электродов и сопел бурления, оплавление шихты за счет тепла, вводимого в стекломассу с помощыо элект родов, и барботирование сваренной стекломассы газом, подаваемым между электродами в направлении; перпендикулярном элeктpичecкo ry полю. Стекловаренная печь включает в себя варочный бассейн 1, выработочкое устройство 2, горелки 3, jUi 4. сопла для бурления 5„ Шихта подаётся в варочный бассейн 1 печИ|, где она подвергается ошгавпению сверху за счет Пламени горепо 3 и снизу от стекломассы за счет под вода тока от источника к электродам 4,Готовая стекломасса поступает че рез проток в выработочное устройств 2„ Одновременно с подачей тока в сАекломассу вводится газ через сопл 5,установленные между электродам1 1, на расстоянии от них 0,35 глубины бассейна. Поднимающаяся с газовым:ЩЭырями при бурлении через сопла стекломасса способствует быстрому массообмену прилегащих к электроду перегретых слоев стекломассы„ Скорость поднимающихся при бурлении пу зырей и прилегающей к ним стекломас СИ составляет 700 м/час, при CKOpoq ти леремещения стекломассы от конве ционных потокбв - 15 м/час. Скорость бурления регулируется в зависимости от величины вводимой мо ности тока через электроды, чем бол ше мощность электроподогрева, а сэтедователько, плотность тока, тем интенсивнее бурление. Необходимо отметить, что увеличе вие масссобмена стекломассы можно получить только при расстоянии межго электродами и соплами 0,15-0,5 Глубины бассейна . При увеличен этого расстояния поднимающаяся вдол электрода стекломасса (от действия конвекционных потоков) будет тормозиться нисходящими потоками стекломассы,возникшими от бурления (вал бурления). Количество сопел для бурления определяется схемой подключения электродов к источнику питания и их взаиморасположением. Располагаются они со стороны электрода, где плотность тока максимальная. При указанном на чертеже расположении электродов, подключенных к трем независимым источникам питания, у каждого электрода, со стороны максимальной плотности тока на его поверхности, расположено по одному соплу для бурления стекломассы. При осуществлении способа варки стекла за счет усиления массообмена вдоль наружной поверхности электродов уменьшается температура стекломассы, прилегающей к электроду, выравнивается плотность тока.по его поверхности, а следовательно, уменьшается коррозия материала, электрода и закраска стекломассы, снижается вероятность появления мошки, т.е. улучшается качество стекломассы. Увеличение допустимой величины плотности тока у электрода позволяет продлить срок их службы. Формула изобретения 1,Способ варки стекла путем подачи шихты, оплавления ее теплом, вводигуим с помощью электродов, перемешивания стекломассы посредством свободной конвекции и подачи, газа отличающийся тем, что, с целью интенсификации варки и улучшения качества стекломассы с одновременным увеличением срока службы электродов, подачу газа осуществляют между электродами в местах максимальной плотности, электрического тока, в направлении, перпендикулярном электрическому полю, 2.Устройство для осуществления способа по п. 1, содержащее, варочный и выработочный бассейны, электроды и сопла для подачи газа, отличающееся тем, что соп,ла установлены между электродаг-ш, .причем расстояние от каждого из них до сопла составляет 0,15-0,5 глубины варочного бассейна. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3305340, кл, 65-134, 1971. 2.Патент. ФРГ № 1254297, кл. 32а 5/02, 1968. 3.Патент США № 2975224, кл, 13-6, 1968.

li

Т

f

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная печь | 1981 |

|

SU958334A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Ванная стекловаренная печь | 1975 |

|

SU588196A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Питатель для закрашивания стекломассы | 1981 |

|

SU1010022A1 |

| Электрическая стекловаренная печь | 1981 |

|

SU962216A1 |

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

Авторы

Даты

1980-02-25—Публикация

1977-07-15—Подача