Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных капселей, используемых в металлургической, машиностроительной и других областях промышленности.

Известна шихта для изготовления огнеприпаса на основе электрокорунда с добавкой 5-20 вес.% глины или каолина, а также монофосфата алюминия в качестве связки р. .

Недостатками данной шихты являются использование в качестве основы дорогостоящего электрокорунда и высокая температура спекания.

Наиболее близкой к предлагаемой является шихта 2 для изготовления огнеприпаса, включающая следующие компоненты, вес.%:

Муллит15-30

Корунд35-60

Глинозем25-35

Известная шихта позволяет увеличить стойкость капселей для обжига керамических изделий в 3 раза по сравнению с корундовыми. Однако оборачиваемость их недостаточна (менее 10 циклов при обжиге стержней).

Кроме того, из этой шихты невозможно изготовить качественные капсели с соотношением диаметра к высоте более,чем 1:3.

Цель изобретения - снижение,температуры обжига.

Поставленная цель достигается тем, что шихта для изготовления огнеприпаса, включающая муллит, электрокорунд, дополнительно содержит

10 каолин или огнеупорную глину и кальций aпю юxpoмфocфaт нов связующее при следующем соотношении компонентов, мае.%:

Муллит40-60

15

Электрокорунд 30-45 Каолин

или огнеупорная глина3-6 Кальцийсшюмо20хромфосфатное связующее 4-9

При этом шихта содержит муллит

фракций, мас.%:

25

1,6-0,5 мм35-65

Менее 0,085 мм 32-46 0,5-0,085 мм Остальное

и электрокорунд фракции, мас.%:

0,5-0,8 мм50-70

30

0,063-0,05 мм Остальное

Применение данной шихты с содержанием муллита 40-60% позволяет изготовить огнеприпас с повышенной термостойкостью вследствие того, что муллит обладает повышенным коэф фициентом термического расширения по сравнению с электрокорундом При содержании муллита менее 40% при достаточно высоком уровне прочности снижается оборачиваемость капселей. Повышение содержания муллита более 60% приводит к снижению прочности и плотности изделий.

Зерновой состав шихты подбирают опытным путем так, чтобы обеспечить наиболее плотную упаковку. Повышению термостойкости способствует введение в состав до 60% крупнозернистого сырья с размером гранул 1,6-0,5 мм. Введение в состав тонко молотых компонентов улучшает спека.ние изделий.

Значител;1ьное повышение прочности и термостойкости, а также снижение температуры обжига (1300-1400°С) достигают введением в состав огнеупорной массы кальцийалюмохромфосфатного связующего и каолина или

огнеупорной ГЛИНЫ;

При этом кальцийалюмохромфосфат ное связующее снижает температуру муллитизации каолина (или глины), а образующийся при муллитизации свободный кремнезем связывается во вторичный муллит, тем самым повьшается прочность и термостойкость. Содержание кальцийалюмохромфосфатного связующего должно быть 4-9%. При меньшем содержании его не обеспечивается достаточное спекание при 1300-1400°С, что приводит к.резкому снижению прочности и термостойкости изделий. При введении в массу кальцийалюмохромфосфатного связующего более 9% повышается влажность массы снижаются ее формовочные свойства.

Каолин или огнеупорную глину добавляют в количестве 3-6%. Большее

содержание понижает термостойкость,: при содержании менее 3% не достигается достаточного спекания капселя.

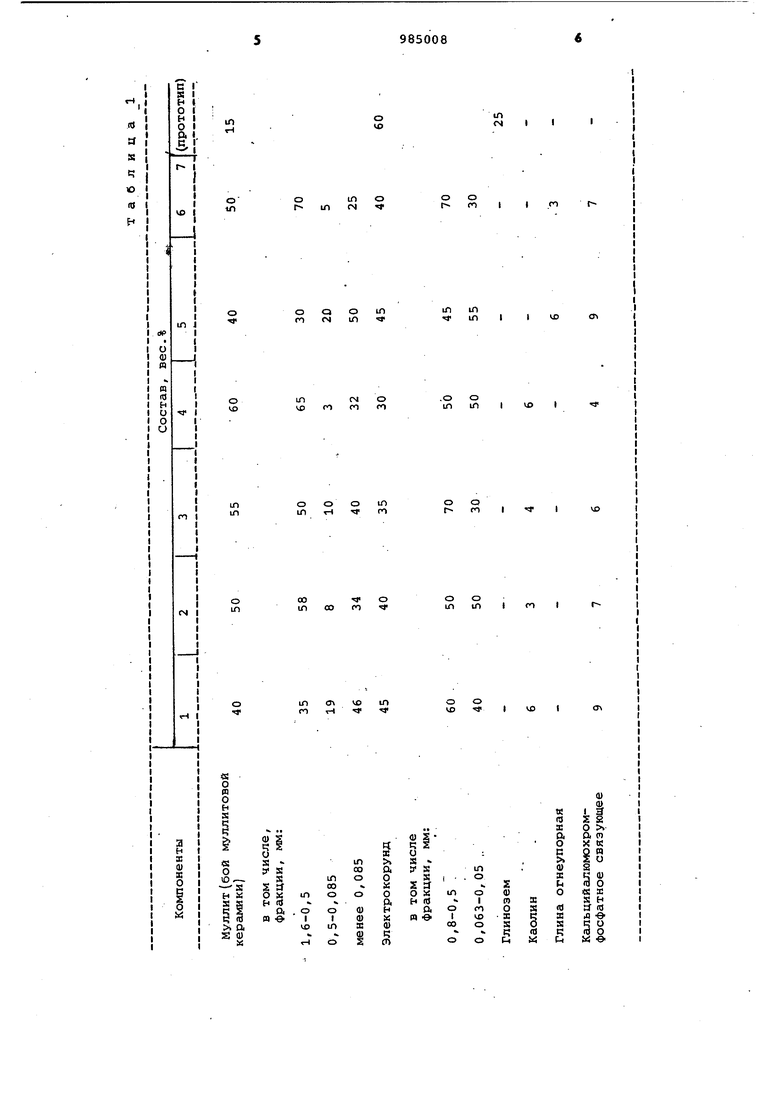

Пример. Для изготовления огнеприпаса, в частности капселей, готовят шихту, составы которой приведены в табл. 1. В качестве муллитовой составляющей используют бой муллитовых изделий. Электрокорунд имуллит соответствующих фракций перемешивают в механической мешалке в течение 60-90 мин. Затем добавляют кальцийалюмохромфосфатную связку и каолин или глину и временную органическую связку (декстрин) в количестве 0,5% в пересчете на сухое вещество. Из тщательно перемешанной массы изготавливают капсели методом пневмотрамбования или ручной набивки Сушку капселей осуществляют при комнатной температуре в течение 2024 ч или в сушильном шкафу при 100150°С в течение 6 ч. Обжиг капселей производят при 1300-1400°С с выдержкой при конечной температуре в течение 20 ч.

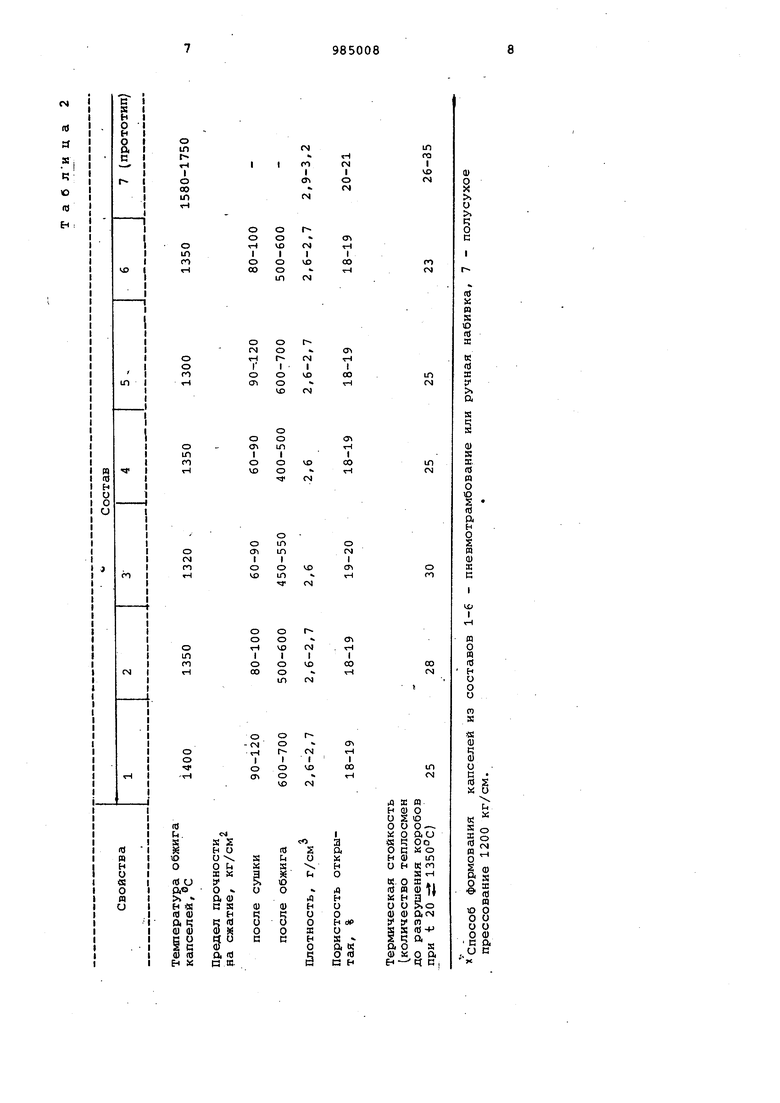

Свойства полученных капселей приведены в табл. 2.

Капсели, изготовленные из предлагаемой шихты, обладают повышенной термостойкостью и прочностью, не деформируются в процессе эксплуатации. Изготовление их не.требует применения специального дорогостоящего оборудования, процесс изготовления при необходимости может быть внедрен на любом предприятии, имеющем печи до 1400°С.

Из предлагаемой шихты можно изготавливать капсели любой конфигурации, при этом в крупногабаритных капселях соотношение a:D:H может достигать до 1:15:50, где а - толщина стенки; D - диаметр; Н - высота капселя.

Форйула изобретения 1, Шихта для изготовления огнеприпаса, включающая муллит, электрокорунд, отличающаяся тем, что, с целью снижения температуры обжига , она дополнительно содержит каолин или огнеупорную глину и кальцийалюмохромфосфатное связующ при следующем соотношении компонентов , мае.%:

Муллит40-60

Электрокорунд 30-45 Каолин или

огнеупорная глина 3-6 Кальцийалюмохромфосфатноесвязующее4-9

2. Шихта по п. 1, отличаю щ а я с я тем, что содержит муллит фракций, мас.%:

1,6-0,5 мм35-65

Менее 0,085 мм 32-46 . 0,5-0,085 мм Остальное и элеКтрокорунд фракций, мас.%: 0,5-0,8 мм50-70

0 063-0,05 мм Остальное

Источники информации, принятые во внимание при экспертизе

ГГ Патент Великобритании 14Т2729 кл. UJ, 1976.

2, Авторское свидетельство СССР 607822, кл. С 04 В 35/10, 1976

3 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеприпаса | 1991 |

|

SU1838277A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096386C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Шихта для изготовления огнеприпаса | 1978 |

|

SU817019A2 |

| Шихта для изготовления огнеприпаса | 1979 |

|

SU863569A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU749815A1 |

| Шихта для изготовления огнеприпаса | 1980 |

|

SU996394A1 |

Авторы

Даты

1982-12-30—Публикация

1980-08-06—Подача