(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1981 |

|

SU1032038A1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Инструментальная сталь | 1983 |

|

SU1108127A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| Сталь | 1982 |

|

SU1062301A1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

1

Изобретение относится к металлургии, а именно к изысканию сталей для рабочих органов почвообрабатывающих машин, в частности плугов, борон и т. д., работающих в условиях интенсивного абразивного износа при удельных давлениях до 5 кг/см и обладающих повышенной износостойкостью.

Наиболее блуокой к предлагаемой по технической сущности и досгигаемому результату является сталь марки 65 Г (1 состава, вес.%: jg Углерод.0,62-0,7

Кремний0,17-037

Марганец0,9-1,2

ХромДо 0,25

МедьДо 0,25is

НикельДо 0,25

СераДо 0,04

ФосфорДо 0,035

ЖелезоОстальное

Рабочие органы почвообрабатыпающих ма- .20 щии, изготовляемые из этой стали, после закал- . ки отпускают па твердость не более HRC 40--50, что обусловливает недостаточный уровень их износостойкости. Отпуск стали на более высокую твердость при обычной закалке приводит к частой ломке рабочих органов машин вследствие сквозной прйкаливаемости зтой стали при толщине деталей До 30 мм. Сталь 65 Г требует закалки в масло и вслед- . ствие склонности к росту зерна обладает узким интервалом закалочных температур.

Цель изобретения - повышение износостойкости и зксплуатащюнных свойств.

Для достижения указанной цели сталь, содержащая углерод, кремний, марганец, хром, железо, дополнительно содержит титан при следующем соотнощении компонентов, вес.%: Углерод0,73-0,88

Кремний0,11-030

Марганец0,15-0,35

Хром0,16-0,38

Титан0,43-0,98

ЖелезоОстальное

В качестве примесей сталь может содержать-, вес.%:

НикельНе более 0,30

МедьНе более 0,30

СераНе более 0,040

ФосфорНе более 0,040

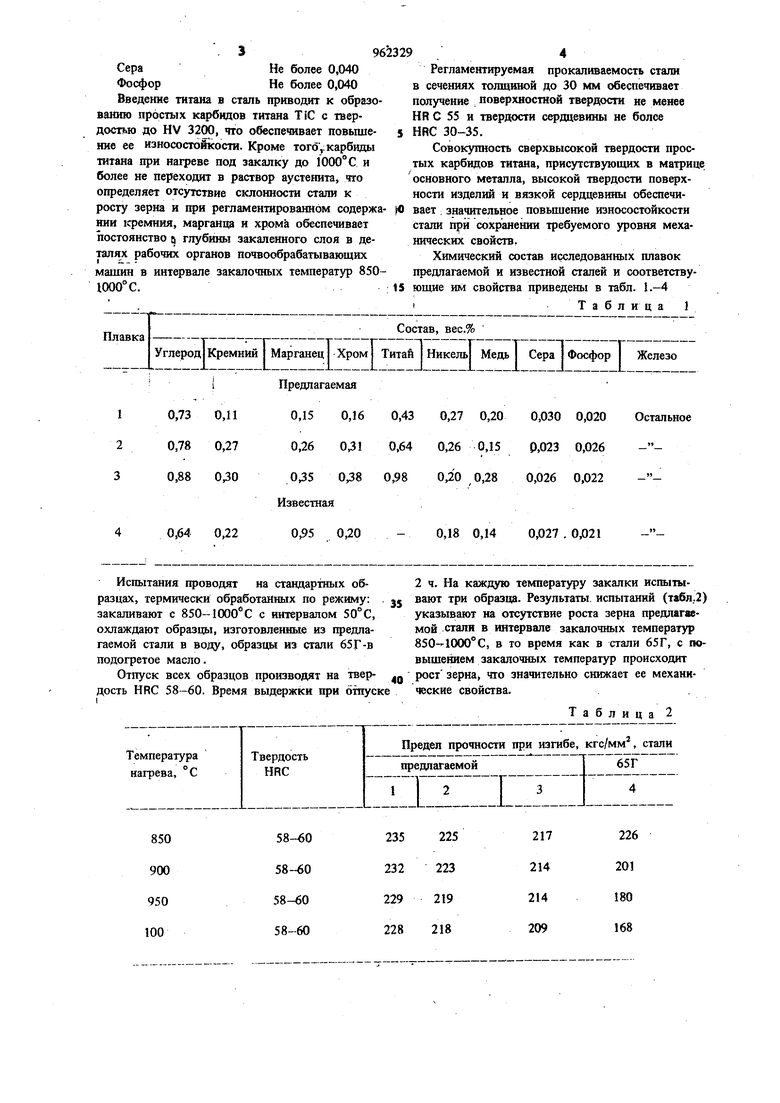

Введение титана в сталь приводит к образованию простых карбидов титана TiC с твердостью до HV 3200, что обеспечивает повьпиенне ее износостойкости. Кроме того ,; карбиды титана при нагреве под закалку до 1000° С и более не переходит в раствор аустенита, что определяет отсутствие склонности стали к росту зерна и при регламентированном содержании 1фемния, марганца и хрома обеспечивает постоянство а глубины закаленного слоя в деталях рабочих органов почвообрабатывающих машин в интервале закалочных температур 8501000°С. Плавка Углерод Кремний Марганец Хром

Предлагаемая

0,730,11

0,15 0,160,43

0,780,27

0,26 ,64

0,880,30

0,35 0,380,98 Известная

0;200,640,22 Испытания проводят на стандартных образцах, термически обработанных по режиму: закаливают с 850- 000С с интервалом 50°С, охлаждают образцы, изготовленные из предлагаемой стали в воду, образцы из стали 65 Г-в подогретое масло. Отпуск всех образцов производят на твердость HRC 58-60. Время выдержки при отпуск

58-60 58-60 58-60 58-60

Регламентируемая прокаливаемость стали в сечениях толщиной до 30 мм обеспечивает получение , поверхностной твердости не менее HR С 55 и твердости сердцевины не более

HRC 30-35.

Совокупность сверхвысокой твердости простых карбидов титана, присутствующих в матрице основного металла, высокой твердости поверхности изделий и вязкой сердцевины обеспечивает : значительное повьоаение износостойкости стали при сохранении требуемого уровня механических свойств,

Химический состав исследованных плавок предлагаемой и известной сталей и соответствующие им свойства приведены в табл. 1.-4

IТаблица

0,030 0,020

Остальное

р,023 0,026

0,026 0,022

0,027 . 0,021

226

217

225 20 214 223 180 214 219 168 209 218 Состав, вес.% Титай Никель Медь Сера Фосфор Железо 2 ч. На каждую температуру закалки испытывают три образца. Результаты, испытаний (табл..2) указывают на отсутствие роста зерна предлагюмой стали в интервале закалочных температур 850-10(Ю°С, в то время как в стали 65Г, с повышением закалочных температур происходит рост зерна, что значительно снижает ее механические свойства. Таблица 2

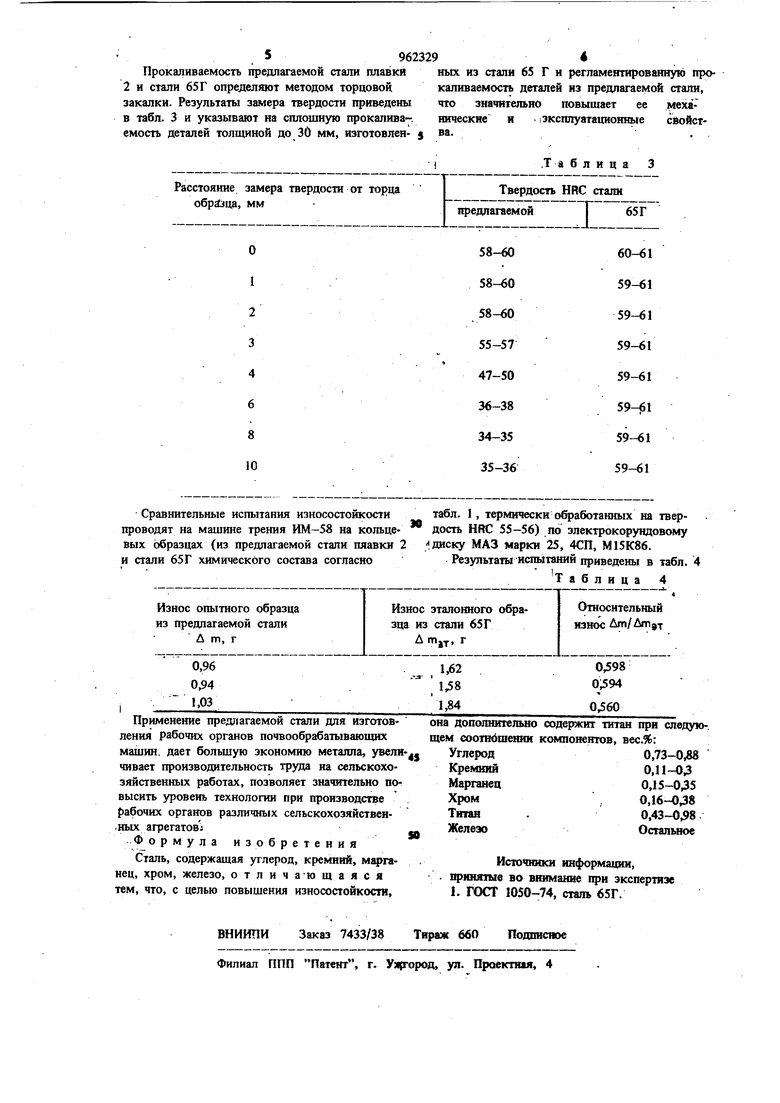

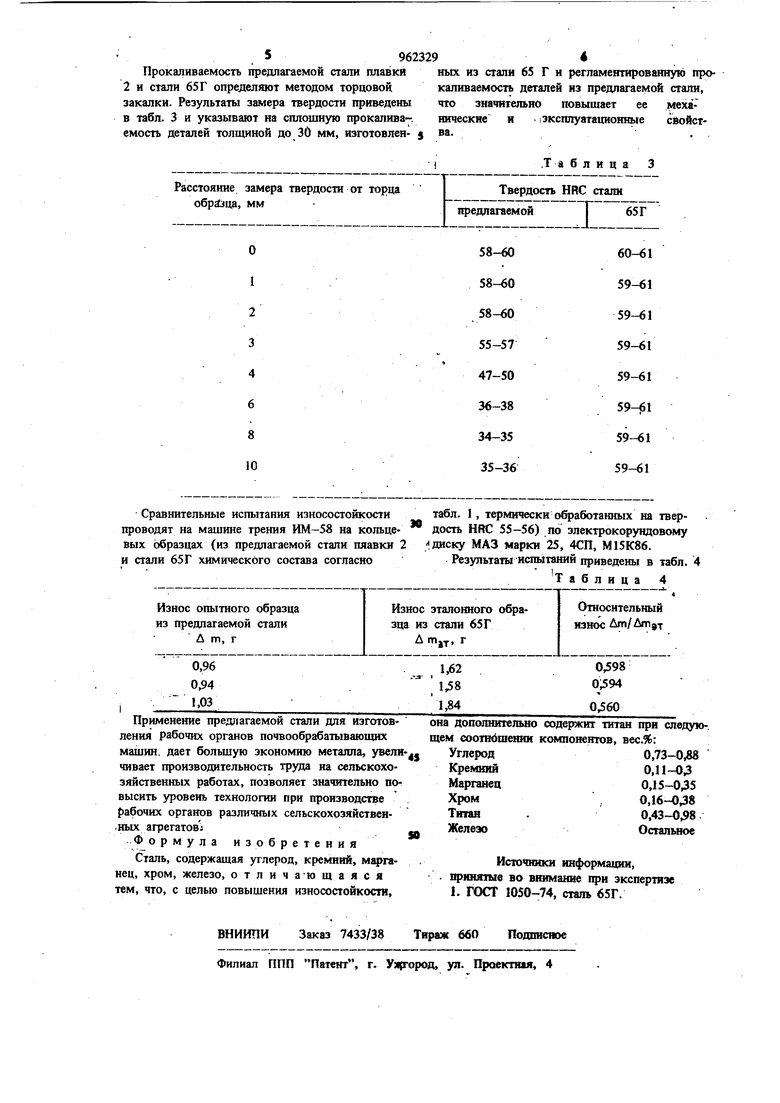

59623294

Прокаливаемость предлагаемой стали плавки ных из стали 65 Г и регламентированную про2 и стали 65 Г определяют методом торцовойкаливаемость деталей из предлагаемой стали,

закалки. Результаты замера твердости приведены что значительно повышает ее мехав табл. 3 и указывают на сплошную прокалива-. нические и 1эксш1уатационнь1е свойст емость деталей толщиной до 30 мм, изготовлен- в&., . Сравнительные испытания износостойкости проводят на машине трения ИМ-58 на кольцевых образцах (из предлагаемой стали плавки 2 и стали 65Г химического состава согласно табл. 1, термическио аботанных на твердость HRC 55-56) по злектрокорундовому диску МАЗ марю 25, 4СП, М15К86. Результапл испытаний приведены в табл. 4 Таблица 4

Авторы

Даты

1982-09-30—Публикация

1981-03-30—Подача