«

О

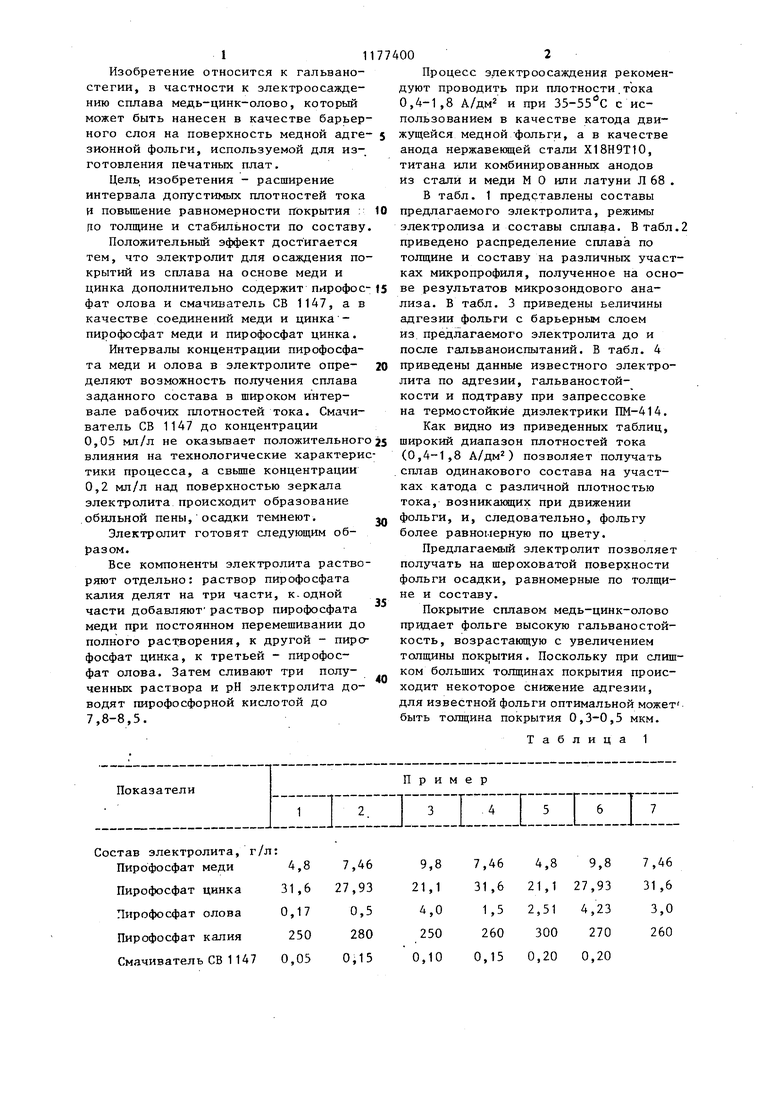

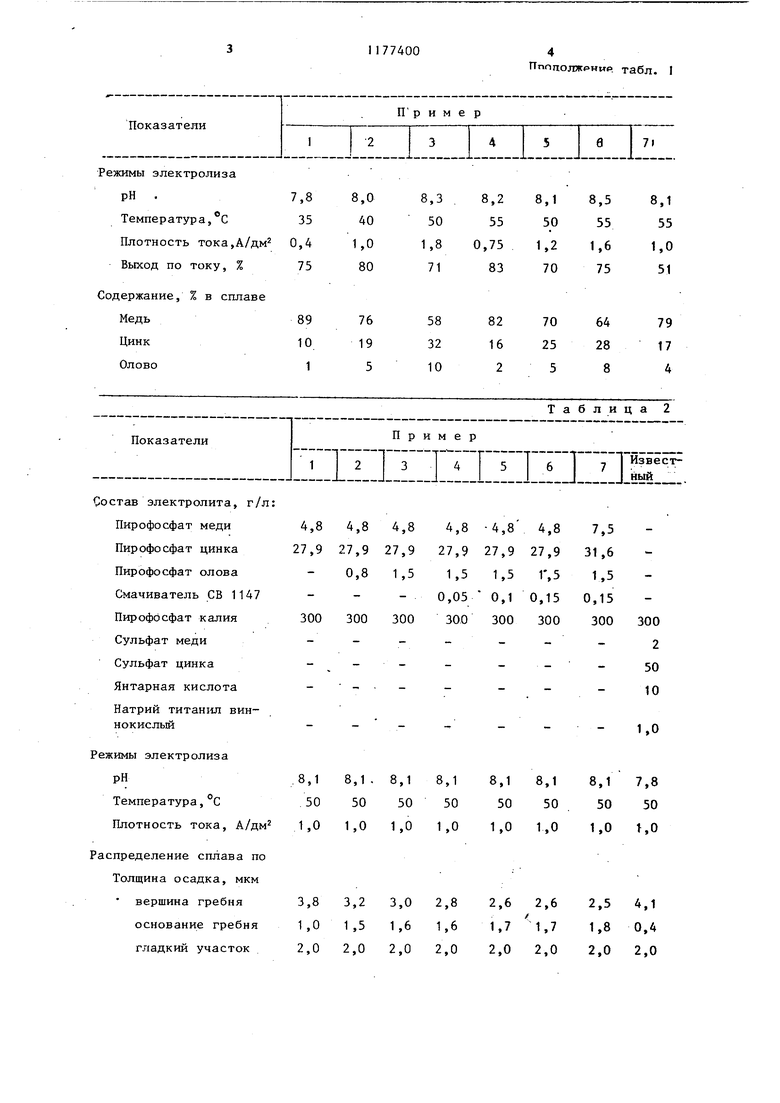

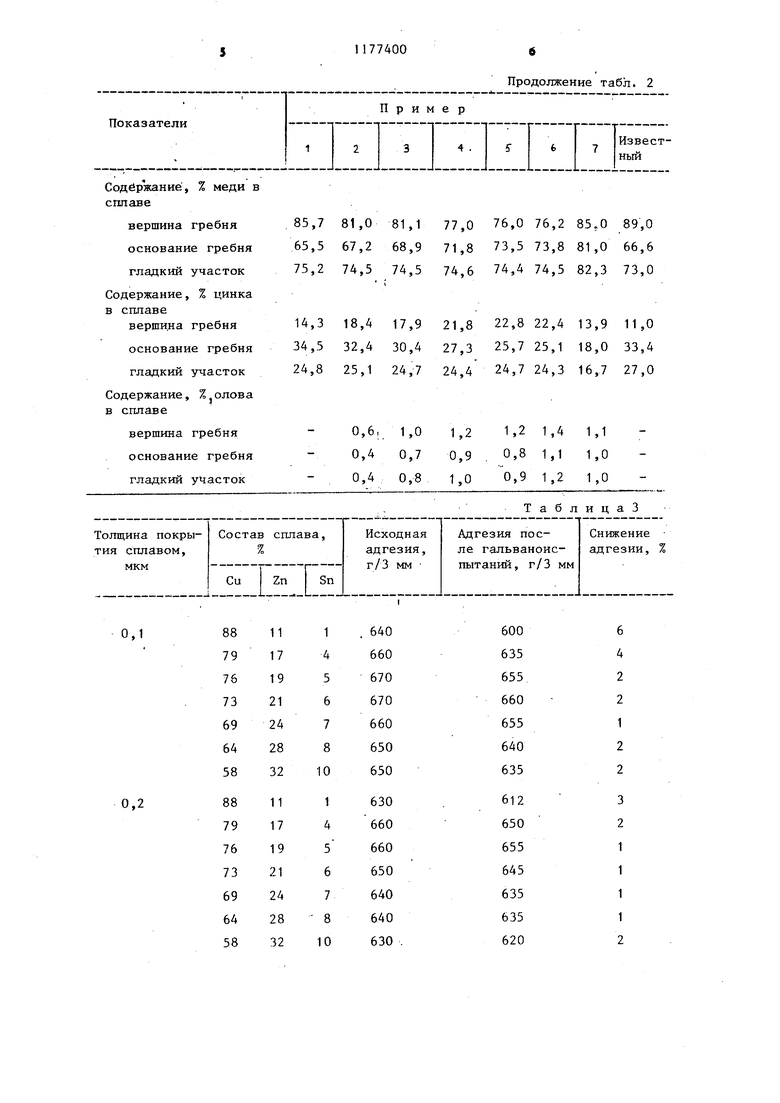

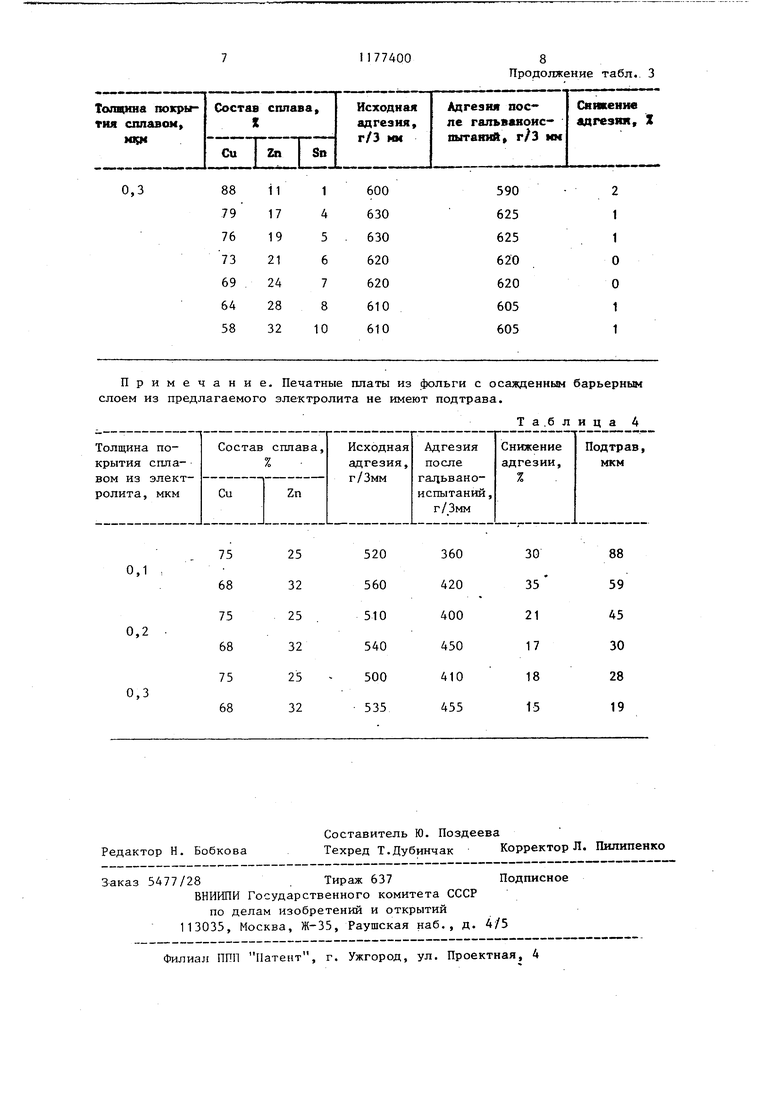

О Изобретение относится к гальваностегии, в частности к электроосаждению сплава медь-цинк-олово, который может быть нанесен в качестве барьер ного слоя на поверхность медной адге зионной фольги, используемой для изготовления печатных плат. Цель, изобретения - расширение интервала допустимых плотностей тока И повышение равномерности покрытия : до толщине и стабильности по составу Положительный эффект достигается тем, что электролит для осаждения по крытий из сплава на основе меди и цинка дополнительно содержит пирофос фат олова и смачиватель СВ 1147, а в качестве соединений меди и цинкапирофосфат меди и пирофосфат цинка. Интервалы концентрации пирофосфата меди и олова в электролите определяют возможность получения сплава заданного состава в широком интервале рабочих плотностей тока. Смачиватель СВ 1147 до концентрации 0,05 мл/л не оказьгаает положительног влияния на технологические характери тики процесса, а свьше концентрации 0,2 мл/л над поверхностью зеркала электролита происходит образование обильной пены, осадки темнеют. Электролит готовят следующим образом. Все компоненты электролита раство ряют отдельно: раствор пирофосфата калия делят на три части, к-одной части добавляют раствор пирофосфата меди при постоянном перемешивании до полного растворения, к другой - пира фосфат цинка, к третьей - пирофосфат олова. Затем сливают три полученных раствора и рН электролита доводят пирофосфорной кислотой до 7,8-8,5. Процесс электроосаждения рекомендуют проводить при плотности.тока 0,4-1,8 А/дм2 и при 35-55С с использованием в качестве катода движущейся медной фольги, а в качестве анода нержавеющей стали Х18Н9Т10, титана или комбинированных анодов из стали и меди М О или латуни Л 68 . В табл. 1 представлены составы предлагаемого электролита, режимы электролиза и составы сплава. В табл.2 приведено распределение сплава по толщине и составу на различных участках микропрофиля, полученное на основе результатов микрозондового анализа. В табл. 3 приведены величины адгезии фольги с барьерным слоем из предлагаемого электролита до и после гальваноиспытаний. В табл. 4 приведены данные известного электролита по адгезии, гальваностойкости и подтраву при запрессовке на термостойкие диэлектрики ПМ-414. Как видно из приведенных таблиц, широкий диапазон плотностей тока (0,4-1,8 А/дм) позволяет получать сплав одинакового состава на участках катода с различной плотностью тока, возникающих при движении фольги, и, следовательно, фольгу более равномерную по цвету. Предлагаемый электролит позволяет получать на шероховатой поверхности фольги осадки, равномерные по толщине и составу. Покрытие сплавом медь-цинк-олово придает фольге высокую гальваностойкость, возрастающую с увеличением толщины ПОК13ЫТИЯ. Поскольку при слишком больших толщинах покрытия происходит некоторое снижение адгезии, для известной фольги оптимальной может быть толщина покрытия 0,3-0,5 мкм. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Способ электролитического осаждения желтой оловянной бронзы | 2021 |

|

RU2775069C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| Щелочной электролит для электролитического осаждения желтой оловянной бронзы | 2021 |

|

RU2762501C1 |

| Способ электрохимического осаждения меди | 1980 |

|

SU962337A1 |

| Способ нанесения гальванических покрытий сплавом олово-медь | 1989 |

|

SU1756385A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЦИНК-КОБАЛЬТ | 1995 |

|

RU2071997C1 |

| Способ электролитической обработки поверхности медной фольги | 1981 |

|

SU990878A1 |

| Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn | 2018 |

|

RU2698164C1 |

| Электролит для осаждения покрытий из сплава олово-медь | 1991 |

|

SU1810398A1 |

ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЙ ПОКРЫТИЯ ИЗ СПЛАВА НА ОСНОВЕ МЕДИ И ЦИНКА преимущественно на шероховатую медную поверхность, содержащий соединения меди, цинка и пирофосфат калия, о тличающийся тем, что, с целью расширения интервала допустимых плотностей тока и повышения равномерности покрытия по толщине и стабильности по составу, .он дополнительно содержит пирофосфат олова и смачиватель СВ 1147 динатрий-2-(К-3--децилоксилпропил-Ы-диэтилсукциното)сукцинаминосульфонат, а в качестве соединений меди и цинка пирофосфат меди и пирофосфат цинка при следующем соотношении компонентов, г/л: Пирофосфат медк 4,8-9,8 Пирофосфат цинка 21,1-31,6 Пирофосфат олова 0,17-4,23 kn Пирофосфат калия 250-300 Смачиватель СВ 1147, мл/л0,05-0,2

Состав электролита, г/л: Пирофосфат меди

Пирофосфат цинка Пирофосфат олова Пирофосфат калия Смачиватель СВ 1147 Сульфат меди Сульфат цинка Янтарная кислота Натрий титанил виннокисльйРежимы электролиза .8,1 8,1 . 8,1 рН Температура,°С 50 50 50 Плотность тока, А/дм t,0 1,0 1,0 Распределение сплава по Толщина осадка, мкм 3,8 3,2 3,0 вершина гребня 1 ,0 1 ,5 1 ,6 основание гребня 2,0 2,0 2,0 гладкий участок

ГТпп71олжрни« табл. I

2

50 10

7,8

50

1,0

2,5 4,1 1,8 0,4 2,0 2,0 8,1 8,1 8,1 50 50 50 1,0 1,0 1,0 2,8 2,6 2,6 1,6 1,7 м,7 2,0 2,0 2,0

Продолжение табл. 2 При слоем из мечание. Печатные платы из фольги с осажденным барьерным предлагаемого электролита не имеют подтрава. Та,б лица 4

| Патент США № 4049481, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Электролит латунирования | 1979 |

|

SU865995A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| . | |||

Авторы

Даты

1985-09-07—Публикация

1983-03-28—Подача