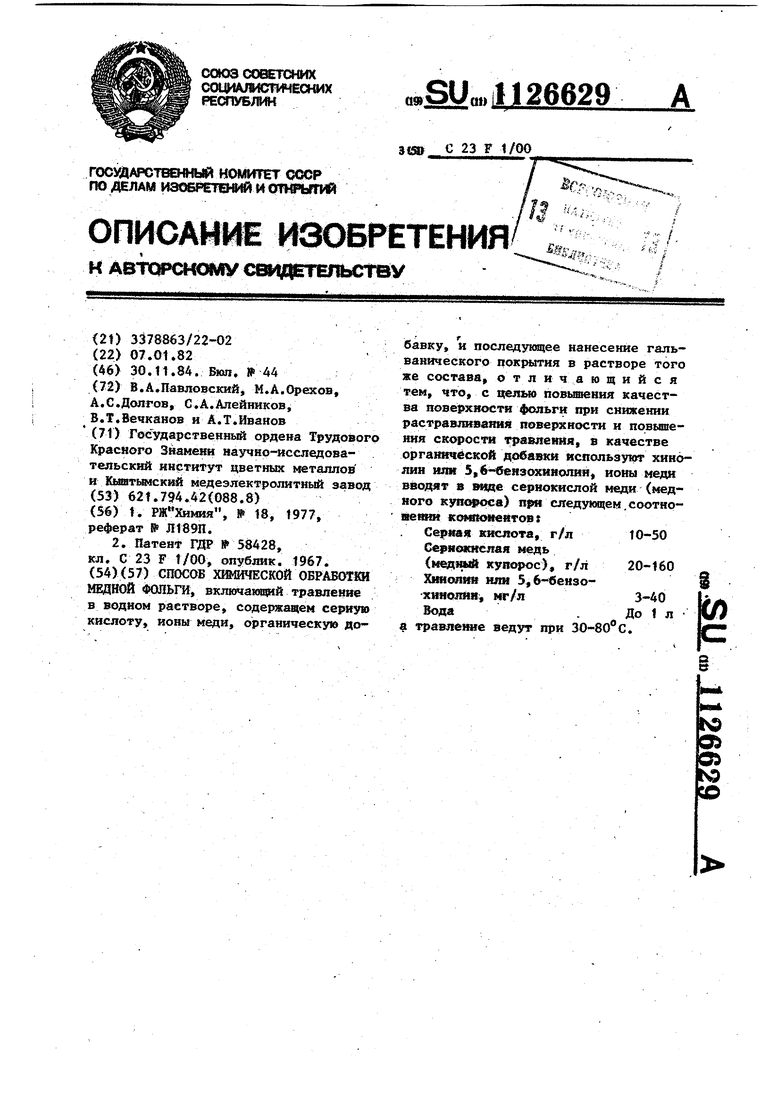

1 Изобретение относится к химическо обработке меди иможет быть использовано в производстве медной электро литической фольги в частности при обработке основы фольги перед нанесе нием электролитического покрытия. Известен способ химической обработки медных изделий включающий травление в растворе, содержащем серную кислоту, ионы меди, перекись водорода и поверхностно-активное вещество (ПАВ). Перекись водорода вводят в раствор для повьпвения его травящих свойств. Для замедления процесса разложения перекиси водорода в раствор периодически добавляют сульфо-или оксипроизводные хинолина СО. Наличие в растворах перекиси водо рода - активного окислителя вызывает интенсивное растравливание поверхности элeктpoJШтичecкoй фольги. Экспериментально установлено, что скорость растворения меди в растворе содержащем 100 г/л HgSO., 30 г/л CuSO и 20 г/л {„0 , при соответствует 19,3 г/м ч. Присутствие в растворе до 150 мг/л стабилизатора Ссалицилата оксихинолина или сульфат |окси-8-хинолина) и 2 г/л ПАВ (конпенсированная смесь окиси этилена с бензиловым спиртом) позволяет в те чение первых нескольких часов снизит скорость коррозии до 16,1-17,2 , затем она снова возрастает до 18,4 г/м -ч. Кроме того, при применении этого раствора для нанесения гальванического покрытия возникают значительные трудности, связанные с получением прочносцепленных с основой адгезионных покрытий. Проведенные исследования на крупнолабораторном аппарате в указанном растворе при плотности тока 1000 А/м и показали, что полученное адгезионное рокрытие, представляющее собой мелкодисперсный порошок меди, успевает за оставшийся отрезок времени до выхода ее из ванны (iv20 с) частично окислиться и осыпаться. Прочность сцепления сохранившегося порошка с медной основой получается ослабленной, что снижает адгезионные свойства в фольгированном диэлектрике (180-200 г/мм на стеклотекстолите марки СФ) и дела ет пригодным его применение в производстве печатных плат. 9 Наиболее близким к изобретению является способ химической обработки медных изделий, включащий травление в растворе, содержащем серную кислоту, ионы меди и сульфат аминаллила, и последующее нанесение в растворе того же состава гальванического слоя меди. При травлении в течение 30 мин на гладкой поверхности меди образуется шероховатость глубиной до 10 мкм. Для придания фольге требуемых адгезионных свойств на шероховатую поверхность дополнительно электроосаждают медный порошок в том же травильном растворе при плотности тока 1,t2 А/ /дм и 25 С I2;a. Однако покрытие получается низкого качества,Недостатком известных способов является высокая активность травильных растворов,. что приводит к разругШению основы фольги и попаданию травильногр раствора в ванну для электролитического нанесения покрытий на фольгу, что ухудшает ее качество. Цель изобретения - повьтаение ка|ч.ества поверхности фольги при снижеНИИ растравливания поверхности и повышение скорости травления. Поставленная цель достигается тем, что согласно способу химической обработки медной фольги, включающему травление в водном растворе, содержащем серную кислоту, ионы меди, органическую добавку, и последующее нанесение гальванического покрытия в растворе того же состава, в качестве органической добайки используюч; хинолин или 5,6-бензохинолин, ионы меди вводят в виде сернокислой меди (медного купороса) при следу Ьщем соотношении компонентов: Серная кислота, г/л 10-50 Сернокислая медь (CUS04-5H20), г/л 20-160 Хинолин или 5,6-бензохинолин, мг/л3-40 .Вода До 1 л а травление проводят при 30-80 С. . Присутствие ионов меди и органической Добавки в сернокислом растворе при травлении оказывает пассивирующее действие на растворение медной основы и не влияет на удаление вредных примесей. Добавка хинолина или 5,6-бензохинолина оказывает стабилизирующее действие на степень совершенства эпитаксиального слоя

на поверхности фольги: процесс рованйя и распределения центров кристаплизации протекает с образованием слоя, обеспечивающего на последующей стадии обработки осаждение электролитического покрытия с текстурированной микроструктурой,

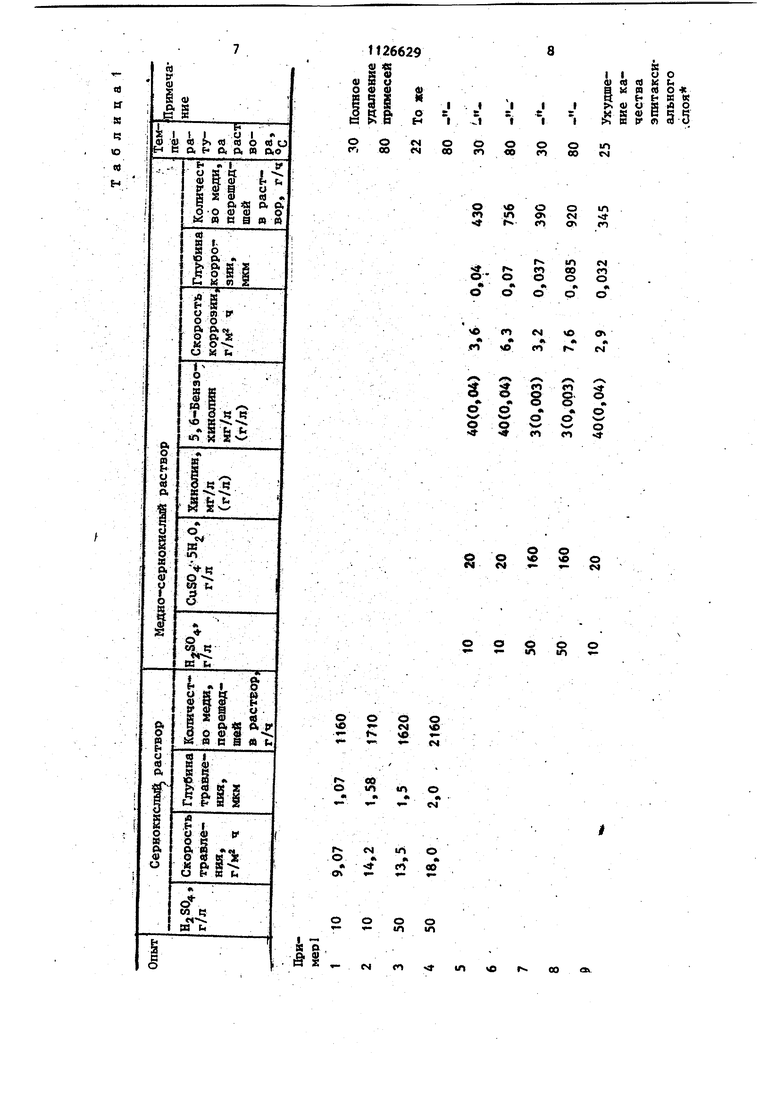

Приме р 1. Рулонную медную электролитическую фольгу Толщиной 35 мкм и шириной t100 мм подвергали травлению в сернокислых растворах различного состава.

Первоначальдую фольгу пр траелйвгши в 5%-ном растворе серной киепо ты для удаления с ее поверхности окислов, солей и других Загрязнений. Это позволило при расчете истинной величины коррозии металла исключить вес поверхностных примесей.

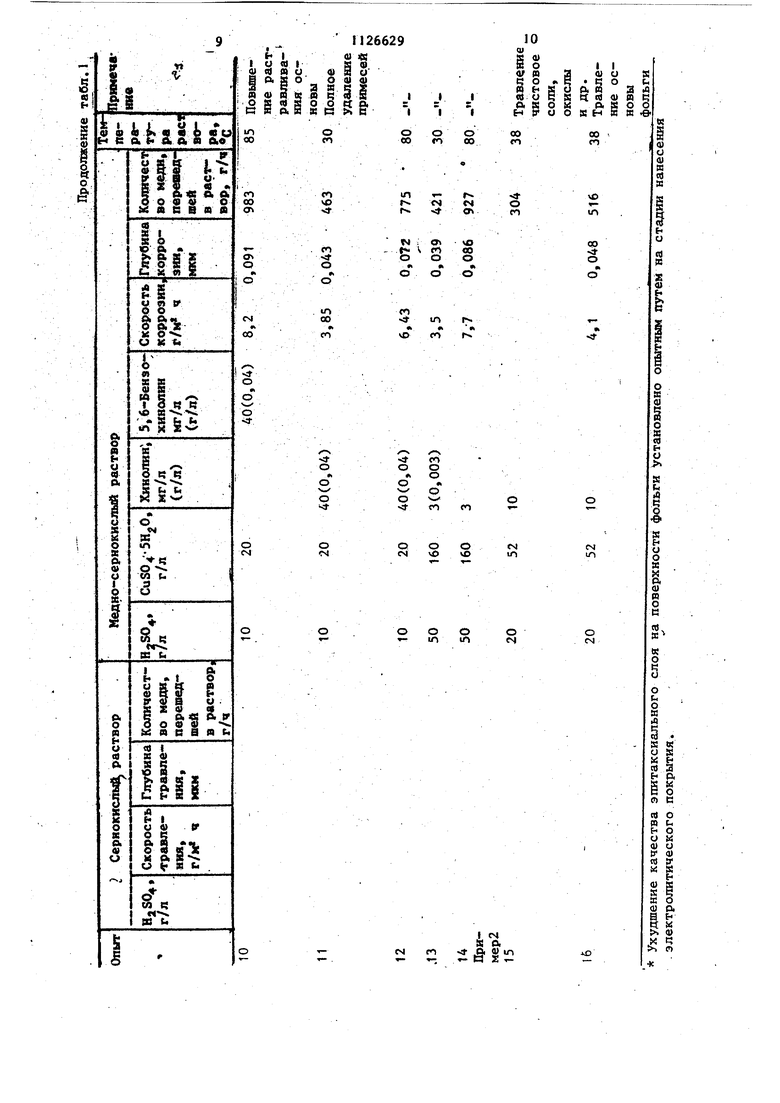

После травления фольгу промывали водой, просушивали, наматывали в рулон и взвешивали. По величине убыли веса судили о коррозии фольги. Далее фдльгу обрабатывали по известному способу (табл. t, опыт 3). Убыль веса рулона за 1 ч 40 мк травления составила 2700 г (или 1620 г/ч). Двухсторонняя суммарная глубина коррозии и скорость коррозии (расчетные) равны 1,5 мкм и 13,5 г/м ч соответственно.

Образец фольги после удаления загрязнений обрабатывали предлагаемым способом. Фольгу протравливали при ЗО.С в 5%-ном растворе серной кислоты, содержащем 40 г/л (160 г/я CuS045H20) и добавку 5,6,-бензохй1 олина в количестве 3 мг/л (табл. 1, опыт 8). Убыль веса рулона за то же самое время травления составила 1532 г (или 920 г/ч). Расчетная двухсторонняя суммарная глубина коррозии равна 0,085 мкм, а скорость коррозш меди - 7,6 г/м ч.

Результаты травления медной злект ролитической фольги в сернокислых растворах с другой концентрацией компонентов, температурой, а также содержащих добавку хинолина представлены в табл. 1 (опыты 5-14).

П р и м е р 2. Тра.влению подвергалась медная фольга (35 мкм). Скорост движения ленты фольги 120 м/ч, скорость циркуляции растврра в. ванне травления 300 л/ч. Фольгу протравливали при 38°С в травильном растворе, содержащем 13 г/л Си (52 г/л :CuS045H O), 20 г/л H2S04 и 10 мг/л

5,6-бензохинолина. Время нахождения ленты в травильной ванне 30 с. После травления направляется в ванну для электролитической обработки ее поверхности. На фольге после травления отсутствовали загрязнения (жировые пятка, окислы и соли меди).

Скорость коррозии основы фольги составляет 4,1 г/м ч, глубина коррозии мкм (суммарная двухсторонняя)-. Кош€чество меди, перешедшей в раствсф, 820 г/ч с растворенных загрязнений, окислив и солей меди (табл. I, опыты 15 и 16).

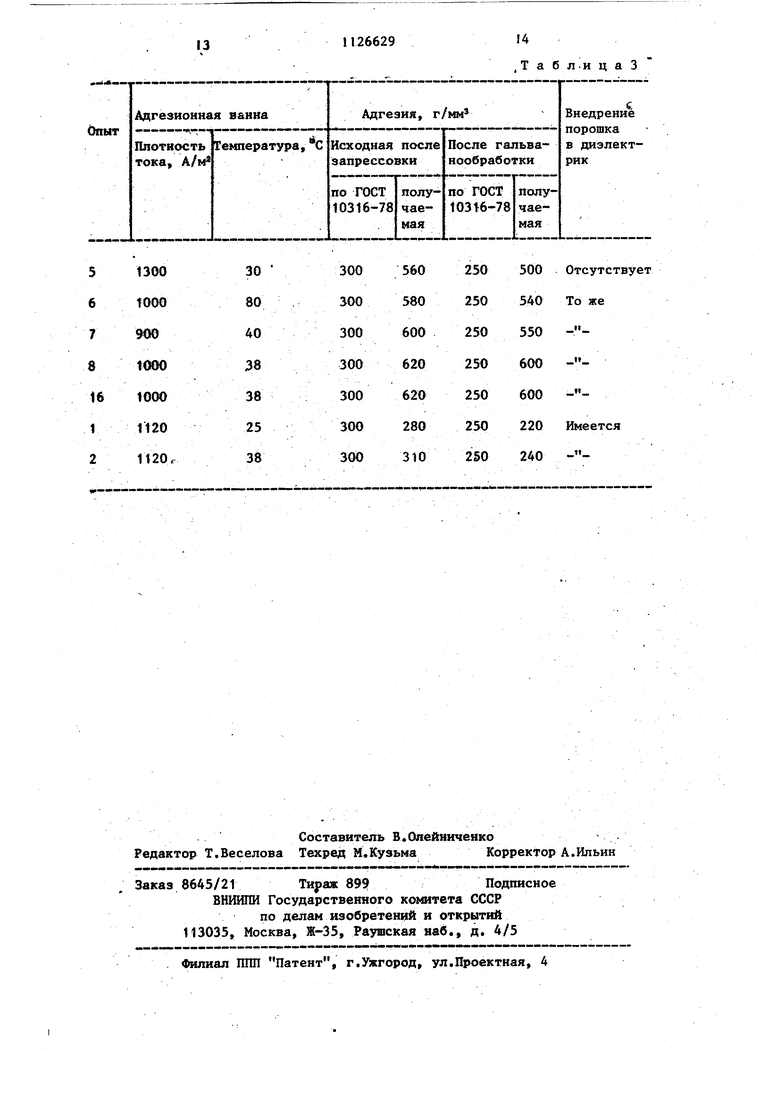

Качество травления по изобретению проверено путем нанесения на шероховатую поверхность фольги адгезионного покрытия (медного порошка, прочно сцепленного с основой), которое в свою очередь испытано на адгезию при изготовлении прессованного фольгированного диэлектрика марки СФ.

Адгезионное покрытие наносили электролизом в сернокислом электролите состава: 13 г/л (52 г/л CUS04-5H20), 20 г/л HgSO, 10 мг/л 5,6-бензохинолина при плотности тока 1000 А/м и . Продолжительность электролиза 5с.

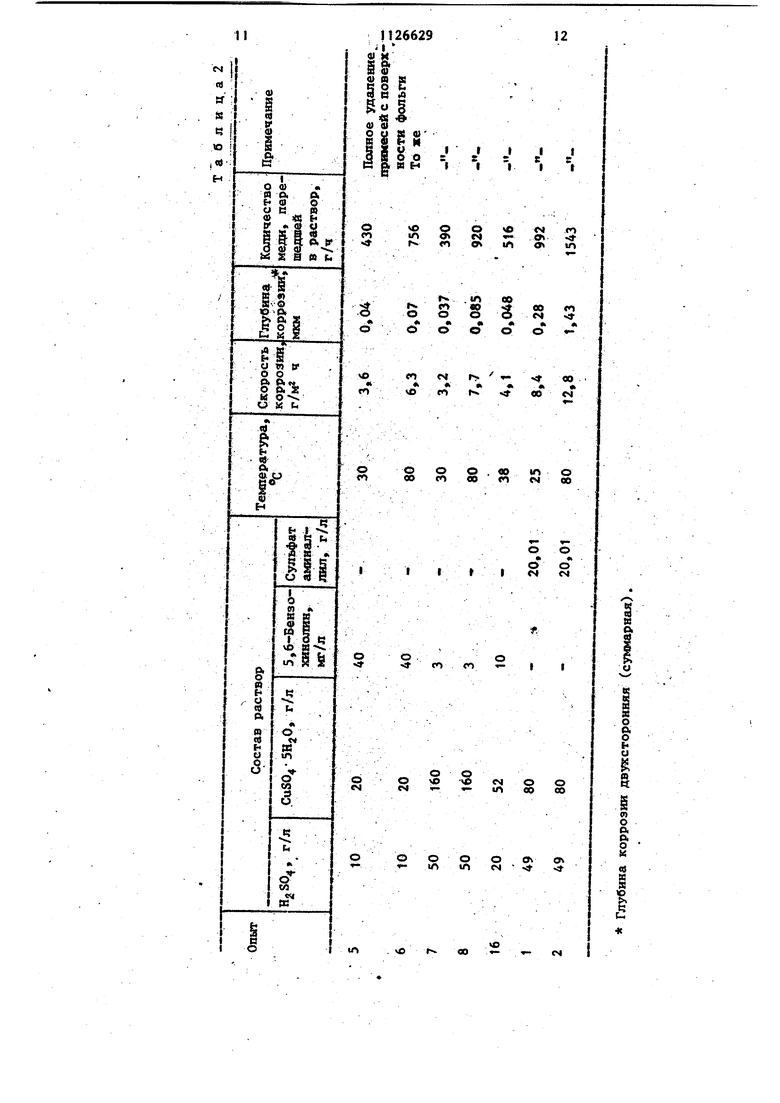

Для сравнения предлагаемого и известного способов травления электролитической медной фольги и получения на ее шероховатой поверхности адгезионного покрытия проведен эксперимент с использованием состава извест«ого раствора. Для -приготовления раствора использован сульфат аминаллила марки чда, содержание которого в растворе фольги представлено в табл. 2 (время травления 30с), а сравнительные данные испытания запрессовок фольги на стеклотекстолит марки СТ по ГОСТ 10316-78-в табл. 3.

Расход меди при травлении фольги в известном растворе завьшен по сравнению с расход9М меди в предлагаемом растворе (1543 г/ч против 756-920 г/ч при ).

Величина адгезии покрытия, полученного предлагаемым способом, в два раза В1лве величины адгезии покрытия, злектроосажденного известным способом.

Повьшенное содержание сульфат аминаллила в растворе (в граммах) способствует формированию адгезионного слоя в виде тонкодисперсного

5-1

медного прошка, который мажется и остается (внедряется) в диэлектри ке при травлении печатных плат

Выбранный интервал температур ЗО-вО С и вводимые добавки обеспечи 5 происходит полного удаления примесей вают, полное удаление примесей с по.верхности основы фольги, препятст вуют ее растравливанию и снижают потери меди за счет уменьшения ее перехода в раствор. При проведении процесса выше и без введения

126629 .

указанных добавок наблюдается повЁР шенная коррозия йеди, значительный переход ионов меди в раствор. При проведении процесса ниже не с поверхности фольги, а также происхрдит ухудшение качества зпитакси альногр слоя.

Ориентировочно экономический 10 эффект от применений изобретения составляет 200 тыс. руб.

(d ег

s

(3 ю «t

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ НИЗКОПРОФИЛЬНОЙ ФОЛЬГИ И НИЗКОПРОФИЛЬНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2006 |

|

RU2366764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОЭЛЕКТРИЧЕСКИХ СТРУКТУР | 2017 |

|

RU2682504C1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯесг.зоюснАЯ^nAT:K:f;o ux^iiT'HAqL'^LW./iOTEnA ! | 1971 |

|

SU295823A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОМ ОСНОВАНИИ | 2018 |

|

RU2705044C1 |

| МЕДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2122049C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО МЕДНЕНИЯ ПОДЛОЖЕК | 1999 |

|

RU2222643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| Способ изготовления печатной формы для офорта и травильный раствор для его осуществления | 2019 |

|

RU2699750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРООСАЖДЕННОЙ МЕДНОЙ ФОЛЬГИ И МЕДНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2166567C2 |

СПОСОБ Х№ШЧЕСКОЙ ОБРАБОТЙ МЕДНОЙ ФОЛЬГИ, включанящй травление в водном растворе, содержащем сериую кислоту, ионы меди, органическую добавку, и последующее нанесение гальванического покрытия в растворе того же состава отличающийся тем, что, с повышения качества noBepxitoCTfi фольги при снижении растравливания поверхности и повьшения ск фости травления, в качестве органической добавки используют хинолин или 5,6--бензохино}шн, ионы меди вводят в тще сернокислой меди (медного ) П|ря следующем.соотнр1Ёешт комктейтов} Серная кжшота, г/л10-50 Серяшсислая медь купорос), г/л20-160 Хинолш шт 5,6-t5eH3oхиноляя, мг/л3-40 Вода.До 1 л а травление ведут при 30-80 С.

во

rvOJW1о

.

Оч1- - о о о о

г- ч- «П п

i е

.г.

g g I § 8

о о о Q о - - in in ооо

- (..

о ш «п

ел00

см л ш «о 1 oo«ft.

13

14

| Г | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического контроля и сортировки ферромагнитных изделий | 1939 |

|

SU58428A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1984-11-30—Публикация

1982-01-07—Подача