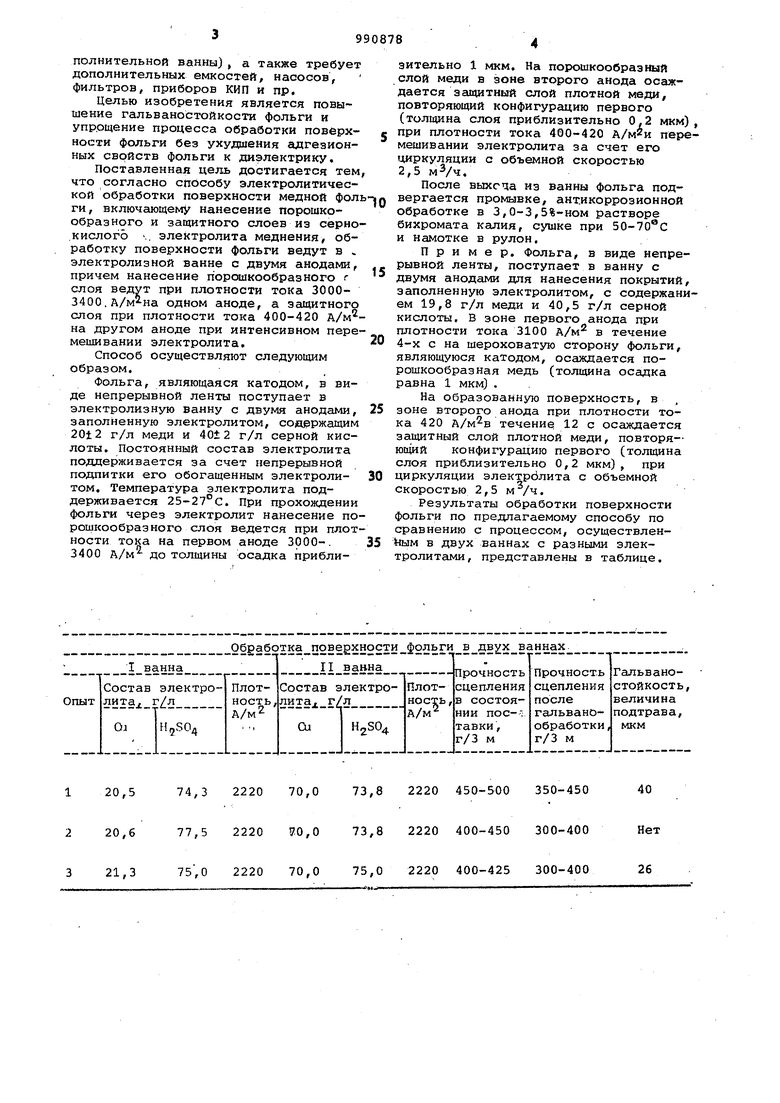

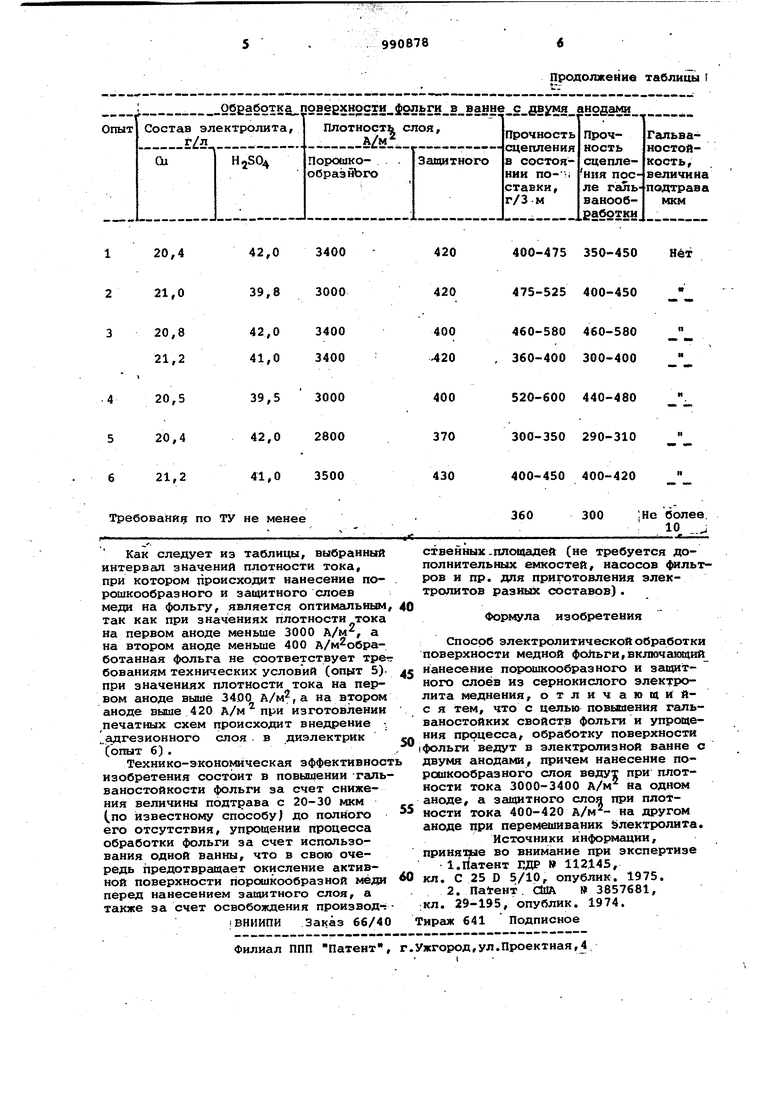

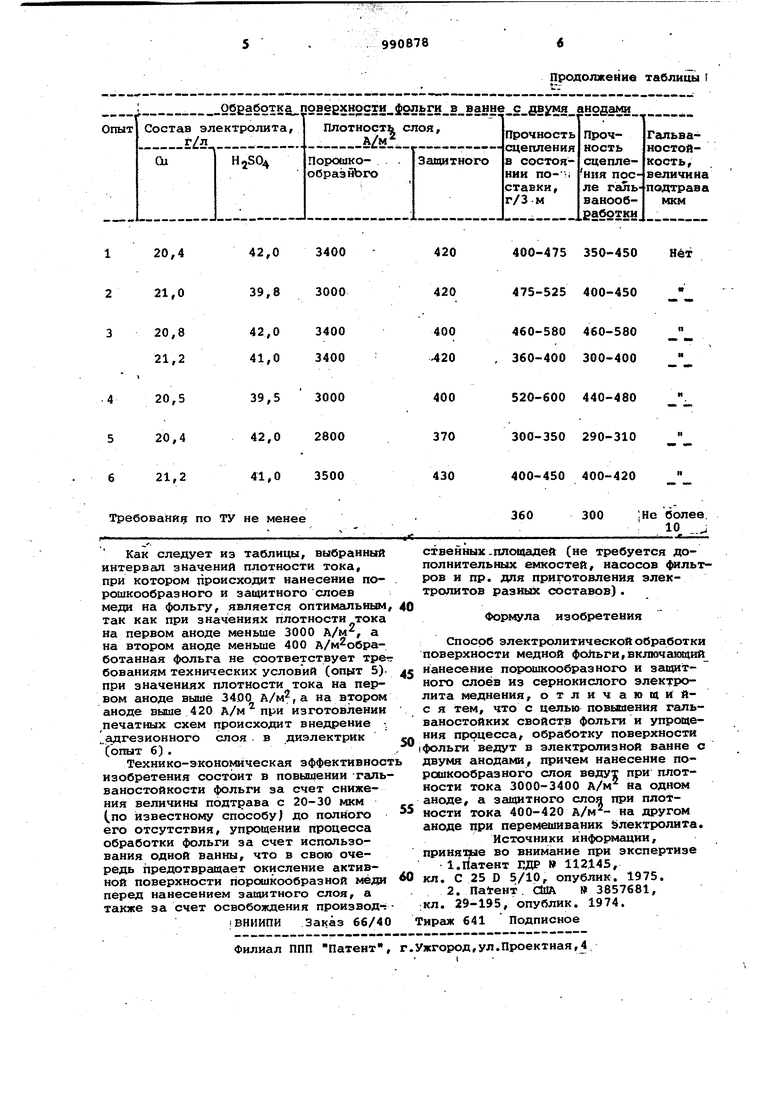

Изобретение относится к обработк поверхности металлических лент, в частности медной фольги, и может быть использовано в электротехнике , радиотехнике, электронике и вычислительной технике для изготовления фольгированных диэлектриков и печатных схем. Известен способ нанесения прочны на стирание медных покрытий на фоль гу с использованием импульсного тока с продолжительностью импульсов 0,1-10 с и стационарного тока продолжительностью 1-100 с. Комбинированное использование этих токов позволит создать повьшенную шероховатость, минуя стадию образования п рошкообразных покрытий. Влияние импульсного тока усиливается установкой диафрагм для фокусирования си.ловых линий 1 . Недостатком данного способа явля ся сложность осуществления проведения процесса электроосаждения меди, связанная со специальной конструкцией ванны и использованием источнй ков нестационарных токов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ эле тролитической обработки поверхности медно фольги, включакиций нанесение порошкообразного; и защитного слоев из сернокислого электролита меднения. Обработка поверхности фольги осуществляется в двух раздельных ваннах с использованием электролитов разного состава и одинаковой плотности тока, равной 1600-3200 А/м.Порошкообразный слой осаждается из электролита, содержащего 20-30 г/л меди, защитный слой плотной меди из электролита, содержащего 50-100 г/л меди, 50-100 г/л серной кислоты 2 . Недостатками известного способа являются относительно невысокая галь-, ваностойкость фольги и использование двух ванн для осаждения адгезионных слоев, создающие условия для частичного окисления .активной поверхности порошкообразной : меди при выходе на воздух перед поступлением во вторую ва-нну. Поэтому существует опасность нанесения второго слоя плотной меди на частично окисленную медь, что приводит к потере гальваностойкости. Кроме того использование -электролитов разного состава усложняет аппарат для обработки поверхности фольги .(требуется установка дополнительной ванны), а также требует дополнительных емкостей, насосов, фильтров, приборов КИП и пр. Целью изобретения является повышение гальваностойкости фольги и упрощение процесса обработки поверхности фольги без ухудшения адгезионных СВОЙСТВ фольги к диэлектрику. Поставленная цель достигается тем что согласно способу электролитической обработки поверхности медной фол ги, включающему нанесение порошкоОбразного и защитного слоев из серно .кислого .. электролита меднения, обработку поверхности фольги ведут в электролизной ванне с двумя анодами, причем нанесение порсаикообразного г слоя ведут при плотности тока 30003400.А/м2-на одном аноде, а защитного слоя при плотности тока 400-420 А/м на другом аноде при интенсивном пере мешивании электролита. Способ осуществляют следующим образом. Фольга, являющаяся катодом, в виде непрерывной ленты поступает в электролизную ванну с двумя анодами, заполненную электролитом, содержащим 20±2 г/л меди и 40±2 г/л серной кислоты. Постоянный состав электролита поддерживается за счет непрерывной подпитки его обогащенным электролитом. Температура электролита поддерживается 25-27с. При прохождении фольги через электролит нанесение порошкообразного слоя ведется при плотности тока на первом аноде 3000-. 3400 А/м до толщины осадка приблизительно 1 мкм. На порошкообразный .СЛОЙ меди в зоне второго анода осаждается защитный слой ПЛОТНОЙ меди, повторяющий конфигурацию первого (толщина слоя приблизительно 0,2 мкм), при плотности тока 400-420 перемешивании электролита за счет его циркуляции с объемной скоростью 2,5 мЗ/ч. После выхгча из ванны фольга подвергается промывке, антикоррозионной обработке в 3,0-3,5%-ном растворе бихромата калия, сушке при 50-70®С и намотке в рулон. При мер. Фольга, в виде непрерывной ленты, поступает в ванну с двумя анодс1ми для нанесения покрытий, заполненную электролитом, с содержанием 19,8 г/л меди и 40,5 г/л серной кислоты, В эоне первого анода при плотности тока 3100 А/м в течение 4-х с на шероховатую сторону фольги, являющуюся катодом, осаждается порошкообразная медь (толщина осадка равна 1 мкм) . На образованную поверхность, в зоне второго анода при плотности тока 420 течение 12 с осаждается защитный слой плотной меди, повторя-югций конфигурацию первого (толщина слоя приблизительно 0,2 мкм), при циркуляции электрблита с объемной скоростью 2,5 MV4. Результаты обработки поверхности фольги по предлагаемому способу по сравнению с процессом, осуществленjM в двух ваннах с разными электролитс1ми, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического осаждения меди | 1980 |

|

SU962337A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

| Способ получения медной фольги и устройство для его осуществления | 1989 |

|

SU1696601A1 |

| Способ изготовления печатной платы из фольгированного диэлектрика | 1976 |

|

SU635631A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ | 1972 |

|

SU338558A1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ И МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2588702C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ ВОДНО-ЩЕЛОЧНОГО ПРОЯВЛЕНИЯ | 1986 |

|

SU1342280A1 |

QEPS6oTKa noBegxHocTH fОЛЬГИ 1 20,5 74,3 2220 70,0 73,8 2 20,6 77,5 2220 .0,0 73,8 3 21,3 75,0 2220 70,0 75,0

40

Нет

26 2220 450-500 350-450 2220 400-450 300-400 2220 400-425 300-400

Продолжение таблицы г

Авторы

Даты

1983-01-23—Публикация

1981-08-18—Подача