Полученную комплексную добавку вводят в жидкое стекло в массовом соотношении 1:(4,0-19,0).

Улучшение санитарных условий труда и техники безопасности приготовления связующего обеспечивается исключительно за счет нейтрализации ортофосфорной кислоты на первой ступени триполифосфатом натрия. При растворении триполифосфата натрия в ортофосфорной кислоте реакция идет ровно без каких-либо паро-газовых выделений и выбросов. На второй ступени нейтрализации ортофосфорной кислоты едким натром идет дальнейшее образование моно-ди- и тринатрййфосфатов, реакция образования фосфатов идет ровно без выбросов и паро-газовых выделений. Процесс нейтрализации ортофосфорной кислоты по двухступенчатой системе с использованием на первой ступени триполифосфата натрия обеспечивает в отличие от прототипа надежную технику безопасности .и санитарные условия в технологии приготовления жидкостекольного связующего. Одновременно такая комплексная модифицирующая добавка для жидкого стекла обеспечивает высокую общую и -поверхностную прочность форм и стержней, нечувствительность смеси к нарушению режимов пёрепродувки С02, что открывает широкую возможность к расширению объемов изготовления стержней и форм из жидкостекольных смесей.

Кроме того, смеси, приготовленные согласно изобретению, не имеют хрупкости, они не подвергаются сколу и разрушению при резких динамических нагрузках. Такое резкое повышение служебных характеристик стержней и форм достигается исключительно за счет внедрения фосфатных ионов в силикатную матрицу, измельчения и плотной упаковки глобулярной структуры продуктов твердения, снижения пористости и внутрикапиллярных напряжений, а также повышения связей и эластичности между отдельными глобулами.

Связующее может быть использовано для смесей, отверждаемых углекислым га-зом, и самотвердеющих, жидких и сыпучих.

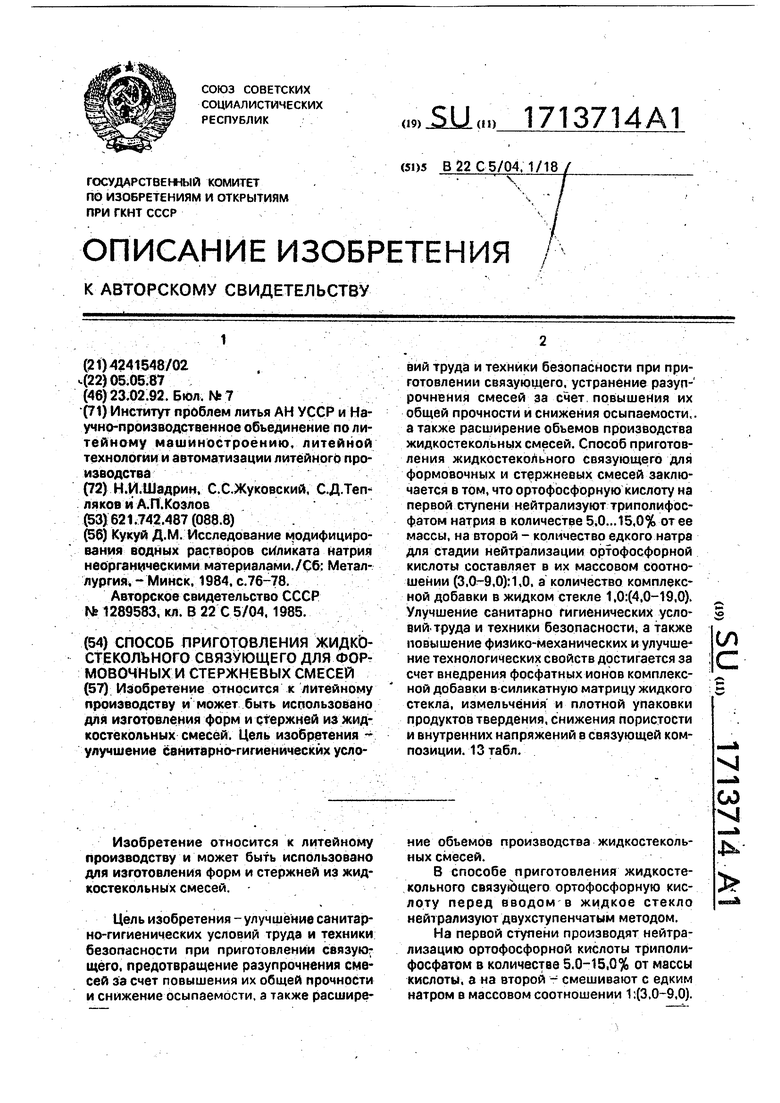

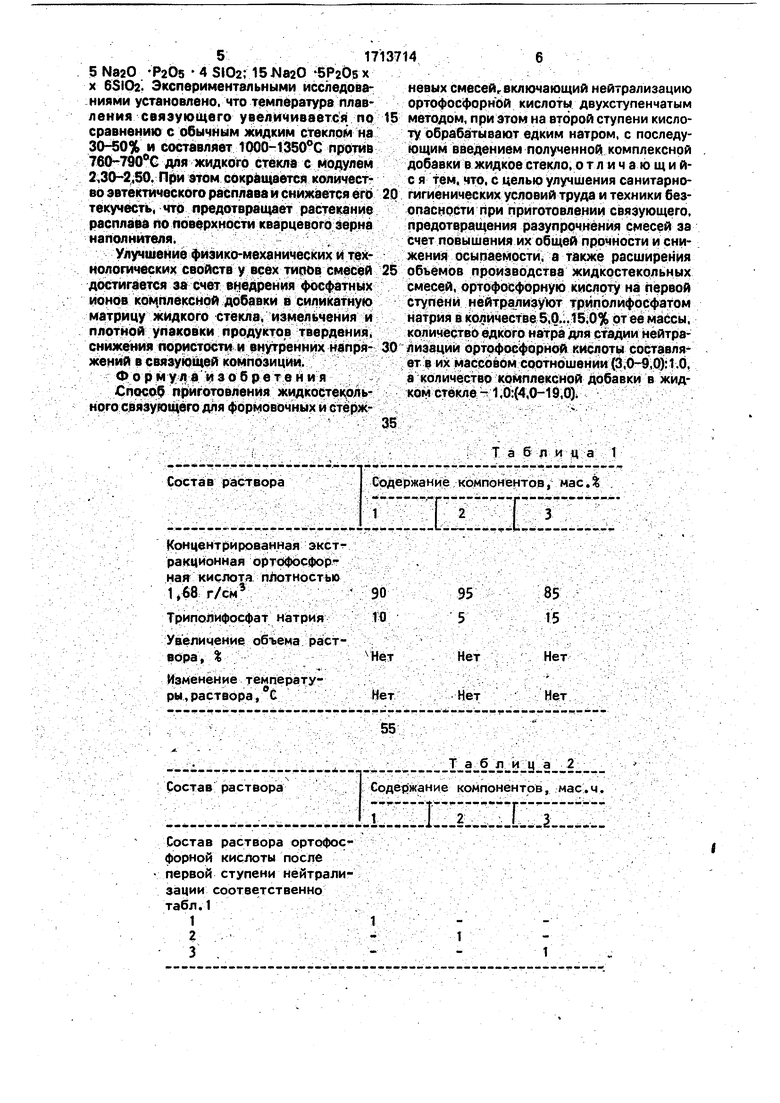

Составы растворов нейтрализованной ортофосфорной кислоты приведены в табл.1 (на первой ступени) и табл.2 (на второй ступени), жидкостекольного связующего в табл.3.

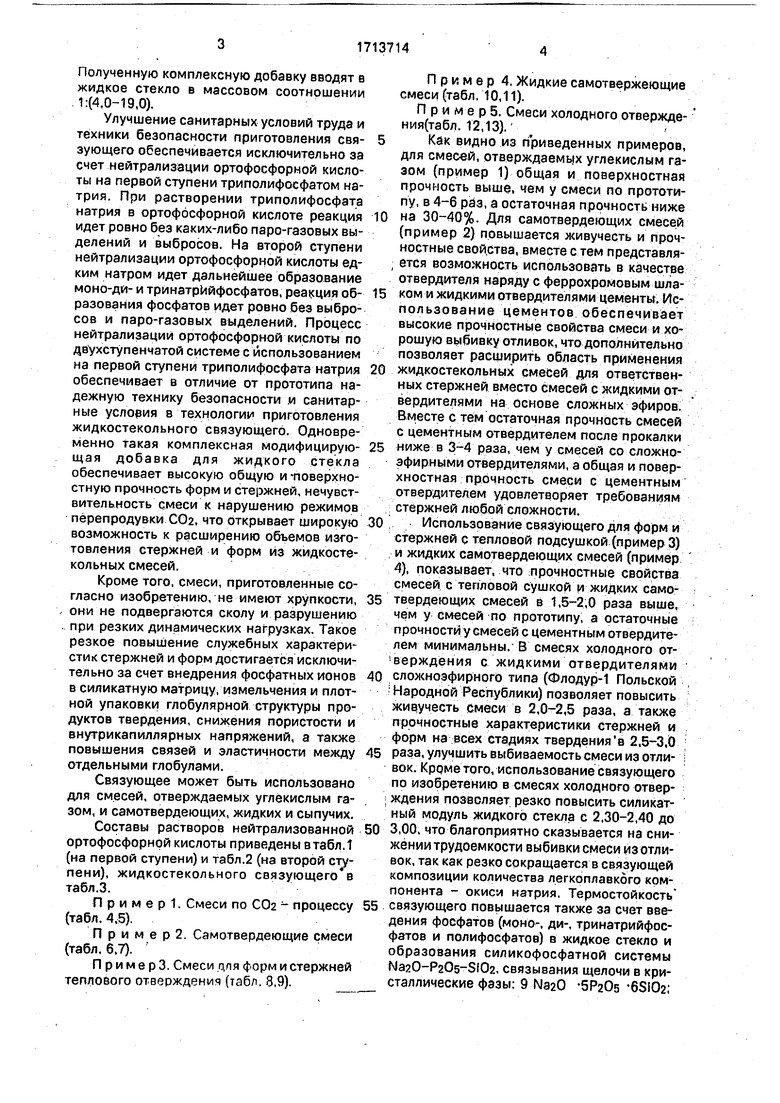

Л р и м е р 1. Смеси по С02 - процессу (табл. 4,5).

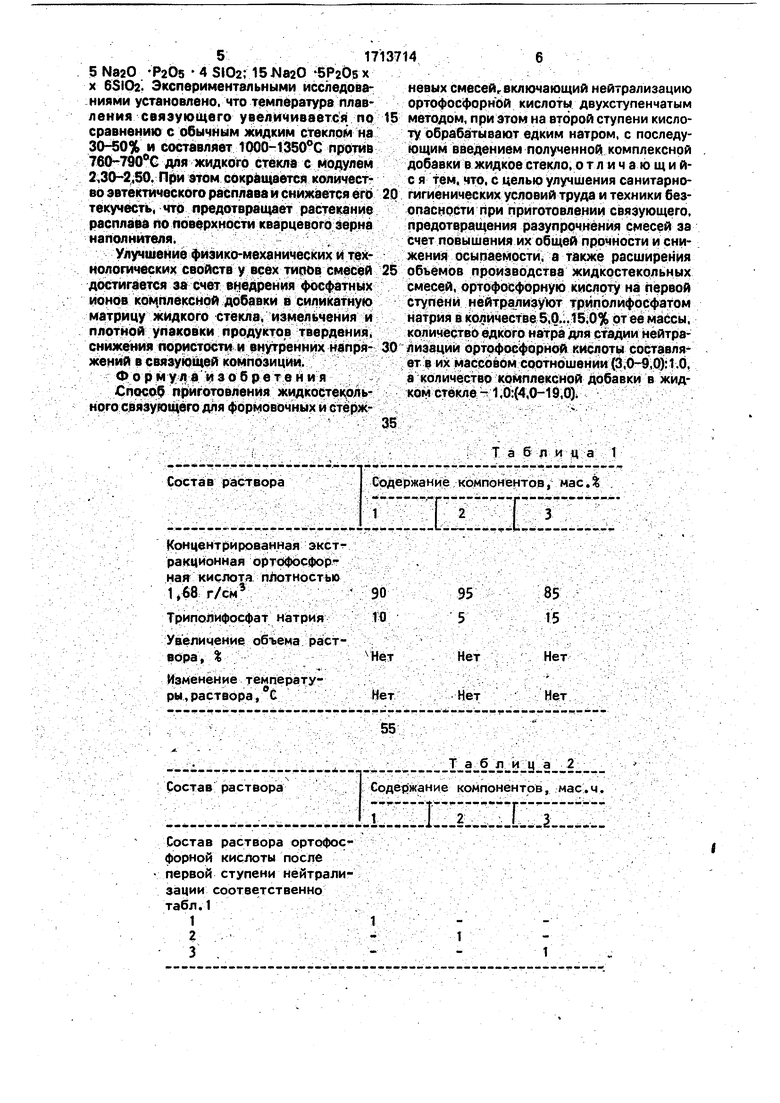

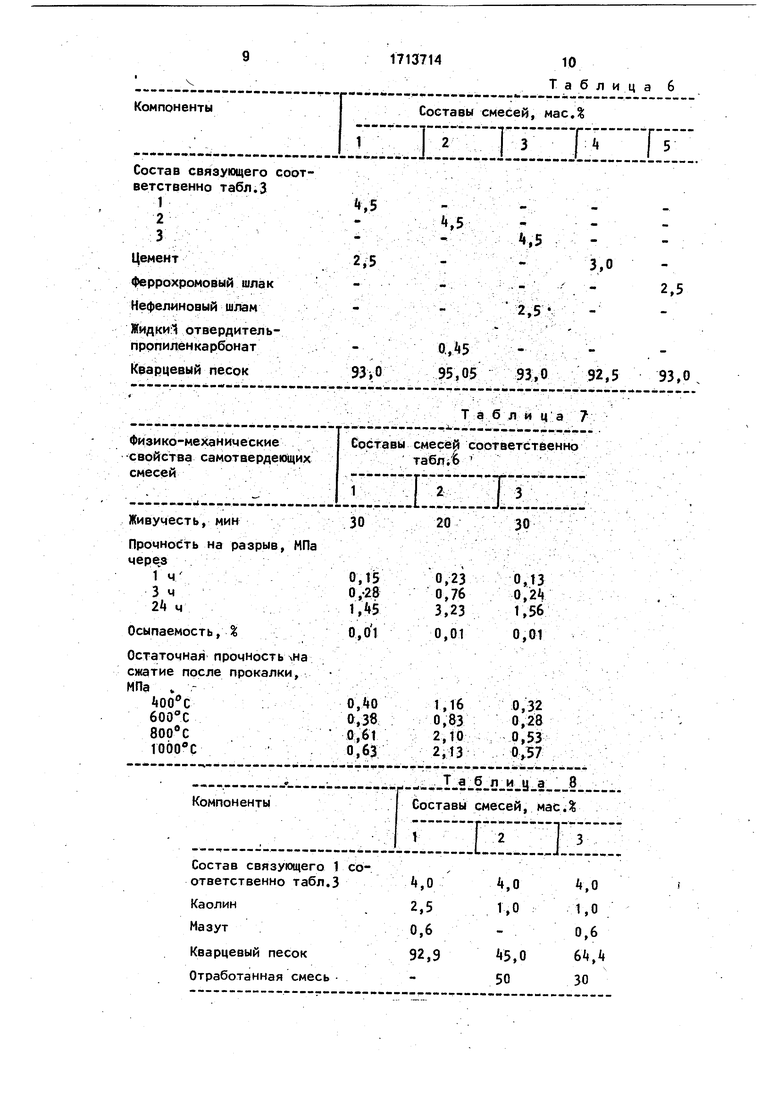

П р и м е р 2. Самотвердеющие смеси (табл. 6,7).

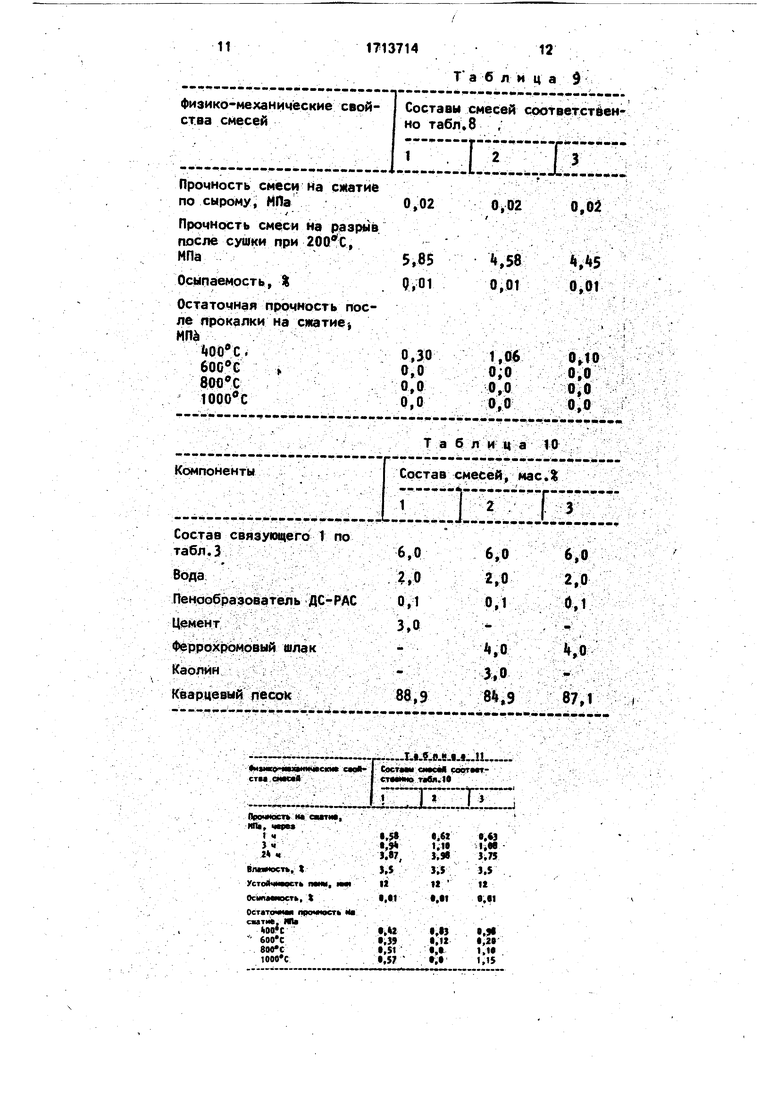

Примерз. Смеси для форм и стержней теплового отверждения (табл. 8,9).

Пример 4. Жидкие самотвержеющие смеси (табл. 10,11).

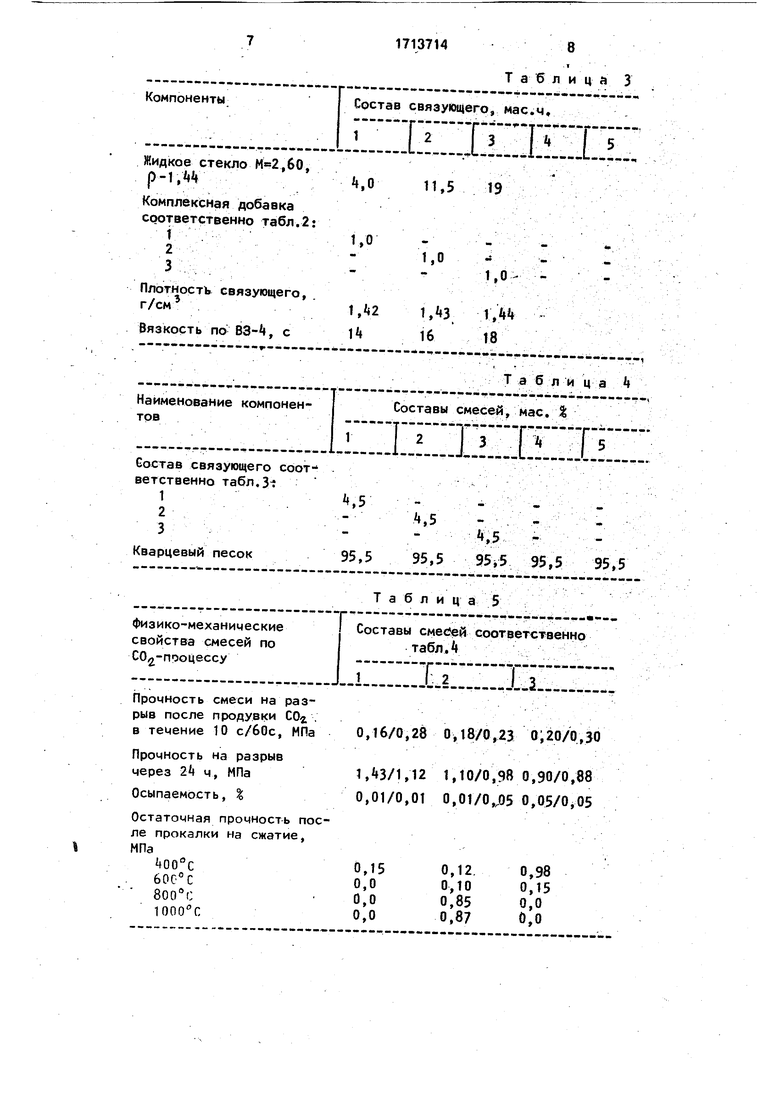

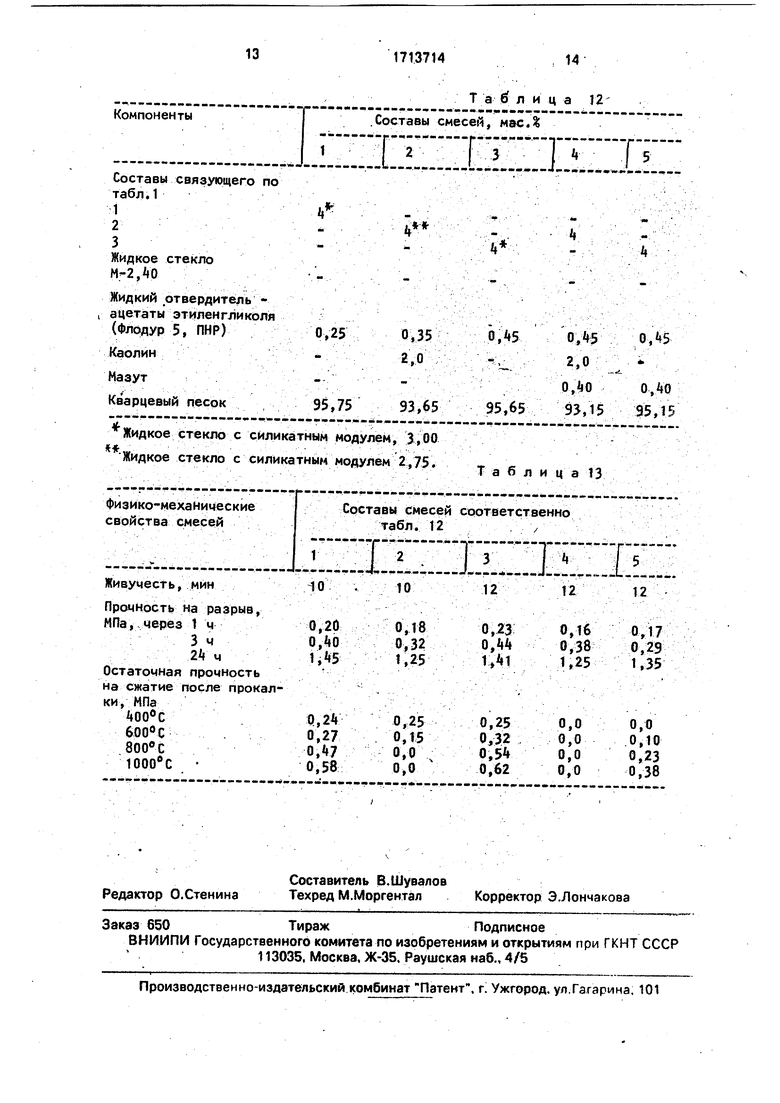

При м е р 5. Смеси холодного отверждения(табл. 12,13).

Как видно из приведенных примеров,

для смесей, отверждаемьгх углекислым газом (пример 1) общая и поверхностная прочность выше, чем у смеси по прототипу, в 4-6 раз, а остаточная прочность ниже

0 на 30-40%. Для самотвердеющих смесей (пример 2) повышается живучесть и прочностные свой.ства, вместе с тем представля; ется возможность использовать в качестве отвердителя наряду с феррохромовымшла5 ком и жидкими отвердителями цементы. Использование цементов обеспечивает высокие прочностные свойства смеси и хорошую выбивку отливок, что дополнительно позволяет расширить область применения

0 жидкостекольных смеСей для ответственных стержней вместо смесей с жидкими отвердителями на Основе сложных эфиров. Вместе с тем остаточная прочность смесей с цементным отвердителем после прокалки

5 ниже в 3-4 раза, чем у смесей со сложноэфирными отвердителями, а общая и поверхностная прочность смеси с цементным отвердителем удовлетворяет требованиям стержней любой сложности.

0 Использование связующего для форм и стержней с тепловой подсушкой (пример 3) и жидких самотвердеющих смесей (пример 4), показывает, что лрочностные свойства смесей с тепловой сушкой и жидких само5 твердеющих смесей в 1,5-2,0 раза выще, чем у смесей по прототипу, а остаточные прочности у смесей с цементным отвердителем минимальны. В смесях холодного отверждёния с жидкими отвердителями

0 сложноэфирногб типа (Флодур-1 Польской

Народной Республики) позволяет повысить

живучесть смеси в 2,,5 раза, а также

прочностные характеристики стержней и

форм на всех стадиях тверденияв 2,5-3,0

5 раза, улучшить выживаемость смеси из отливок. Кррметого, использование связующего по изобретению в смесях холодного отвер; ждения позволяет резко повысить силикатный модуль жидкого стекла с 2,30-2,40 до

0 3,00. что благоприятно сказывается на снижении трудоемкости выбивки смеси из отливок, так как резко сокращается в связующей композиции количества легкоплавкого компонента - окиси натрия. Термостойкость

5 связующего повышается также за счет введения фосфатов (моно-, ДИ-, тринатрийфосфэтов и полифосфатов) в жидкое стекло и образования силикофосфатной системы Na20-P205-Sl02, связывания щелочи в кристаллические фазы: 9 NaaO -SPzOs 6S102;

SNazO P205 -ASIOarlSWazO SP205X X 6SIQ2. Экспериментальными исследованиями установлено, что температура плавления связующего увеличивается по сравнению с обычным жидким стеклом на 30-50% и составляет 1000-1350 0 против 760-790 С для жидкого стекла с модулем 2,30-2,50. При этом сокращается количество эвтектического расплава и снижается его текучесть, что предотвращает растекание расплава по поверхности кварцевого зерна наполнителя.

Улучшение физико-механических и технологических свойств у всех типов смесей достигается за счет внедрения фосфатных ионов ко плексной добавки в силикатную матрицу жидкого стекла, измельчения и плотной упаковки продуктов твердения, снижения пористости и внутренних напряжений в связующей композиции. Формула изобретения Способ приготовления жидкостекрльного связующего для формовочных и стержневых смесейгвключающий нейтрализацию ортофосфорнЪй кислоты двухступенчатым

методом, при этом на второй ступени кислоту обраба тывают едким натром, с последующим введением полученной комплексной добавки в жидкое стекло, отличающийс я тем, что, с целью улучшения санитарногигиенических условий труда и техники безпасности при приготовлении связующего, предотвращения разупрочнения смесей за счет повышения их общей прочности и снижения осыпаемости, а также расширения

объемов производства жидкостекольных смесей, ортофосфорную кислоту на первой ступени нейтра лизуЧ т трйполифосфатом натрия в количестве 5,0... 15,0% от ее массы, количество едкого натра для стадии нейтрализации ортофосфорной кислоты составляет в их массовом соотношении (3,0-9,0): 1.0, а количество комплексной добавки в жидком стекле - 1,0:(4,0-19,0).

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1357115A1 |

| Способ приготовления жидкостекольного связующего для изготовления литейных форм и стержней | 1987 |

|

SU1574558A1 |

| Способ приготовления жидкостекольного связующего | 1985 |

|

SU1289583A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1318345A1 |

| Способ приготовления жидкостекольного связующего | 1988 |

|

SU1724415A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1276420A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Жидкостекольная смесь холодного отверждения | 1991 |

|

SU1787646A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

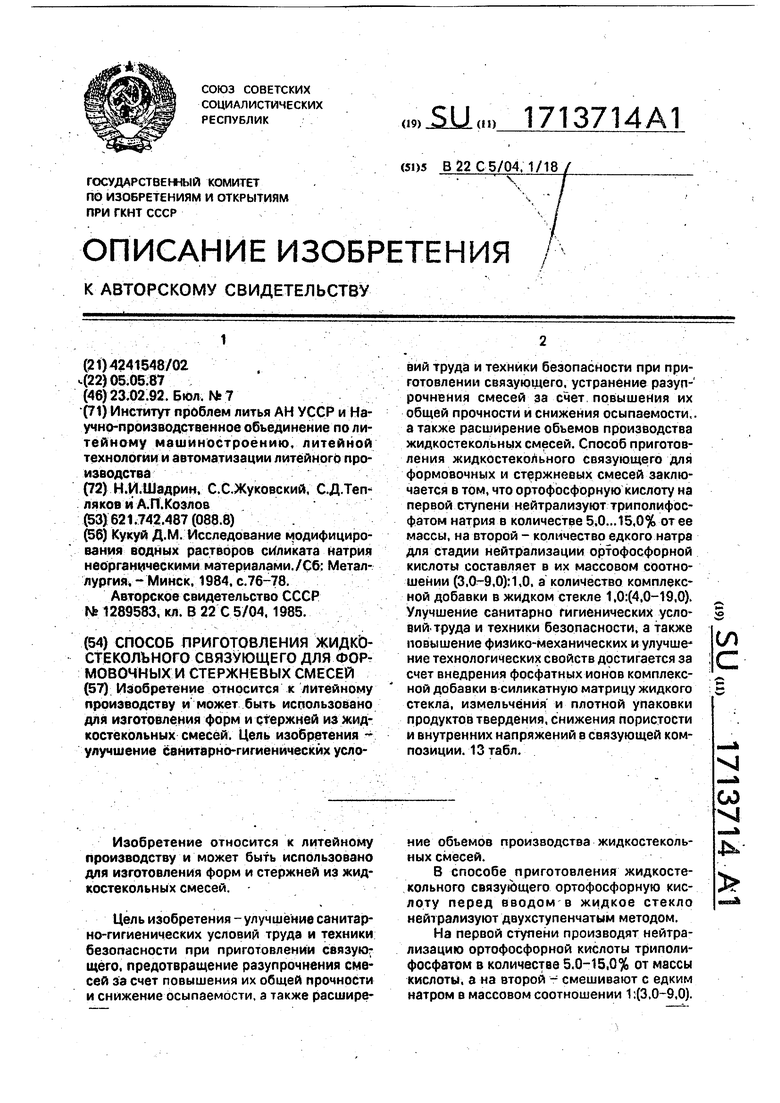

Изобретение относится к литейному производству и может быть использобано для изготовления форм и стержней изжид- костекольных смесей. Цель изобретения -^ улучшение санитарно-гигиенических усло-вий труда и техники безопасности при приготовлении связующего, устранение разуп-' рочнвния смесей за счет, повышения их общей прочности и снижения осыпаемости,. а также расщИрение объемов производства жидкостекольных смесей. Способ приготовления жидкостеко/^ьного связующего для формовочных и стержневых смесей заключается в том, что ортофосфорную кислоту на первой ступени нейтрализуют триполифОс- фатом натрия в количестве 5,0,,,15,0% от ее массы, на второй - количество едкого натра для стадии нейтрализации ортофосфорной кислоты составляет в их массовом соотношении

Концентрированная экстракционная ортофосфорная кислота п ютностью Ь68 г/см

Триполифосфат натрия Увеличение объема растСостав раствора ортофос форной кислоты после первой Ступени нейтрализации соответственно табл.1

1 , . 2 .-., .

. - .

В5

95 5

90

is

T-§.2...

Состав связующего соответственно табл. 3

1

2

Кварцевый песок

Прочность смеси на разрыв после продувки . в течение 10 с/бОс, МПа

Прочность на разрыв через Z ч, МПа

Осыпаемость, %

Остаточная прочность поле прокалки на сжатие, МПа

оос

60С°С

юооЧ

Таблиц и 3

.5

.5

95,5 95,5 95i5 95,5 95,5

0,16/0,28 0,18/0,23 0;20/0,30

1 ,t3/1,12 1,10/0,98 0,90/0,88 0,01/0,01 0,01/0,05 0,05/0,05

0,98

0,12, 0,15 0,10 0,85 0,0 0,0 0,87

9

1713714

10 Таблица 6

Та б ли ц ад

Составы связующего табл,1

:1

2

3

Жидкое стекло

М;-2,ЛО

Жидкий ,отвердитёль ацетаты этиленглико (Флсэяур 5, ПНР)

Каолин

Мазут

Кварцевый песок

Жидкое стекло с силикатным модулем, 3,00

. Жидкое стекло с силикатным модулем 2,75.

Та ё л и ц а 12

0,,$

/- .V-- 2,0 :

о,и0,40

95,65 93,15 95,15

Т а б л и ц а 13

| Кукуй Д.М | |||

| Исследование модифицирования водных растворов силиката натрия неорганическими материалами | |||

| /Сб: Метал- лургияу- Минск, 1984, с.76-78.Авторское свидетельство СССР Мг 1289583, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-02-23—Публикация

1987-05-05—Подача