(54) ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ

1 ,

1эобретение относится к области трубопрокатного производства..

Известна заготовка для изготовления биметаллических труб, состоящая из двух установленных одна в другую труб с контактными поверхностями одинаковой конфигурации l.

.Не цостатком известного решения является неравномерность продольного течения металлов слоев при прокатке.

Целью изобретения является повышение качествасварки слоев за счет отсутствия скручивания и сдвигов наружного слоя заготовки относительно внутреннего.

Поставленная цель достигается тем, что в заготовке для изготовления биметаллических труб, состоящей из двух установленных одна в другую труб с контактными поверхностями одинаковой конфигурации, контактные поверхности внутренней и соответственно наружной трубы с одного конца выполнены коническими на длине, равной наружному диаметру заготовки, с конусностью 1:10 на остальной длине цилиндрической, а на контактной поверхности внут peHHeft трубы выполнены продольные и поперечные выточки глубиной 0,03т 0,07 диаметра цилиндрического участка

d контактной поверхности, и шириной 0,12fO,28 указанного диаметра. При этом твердость материала внутренней трубы больше твердости материала наружной трубы.

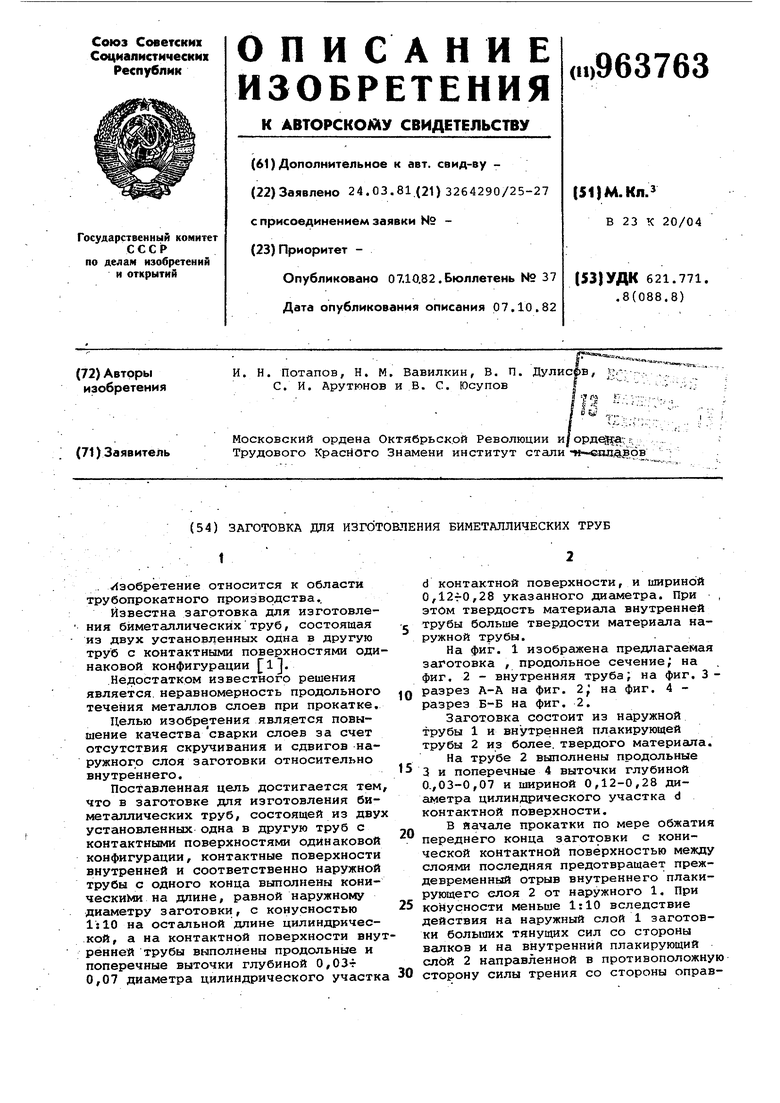

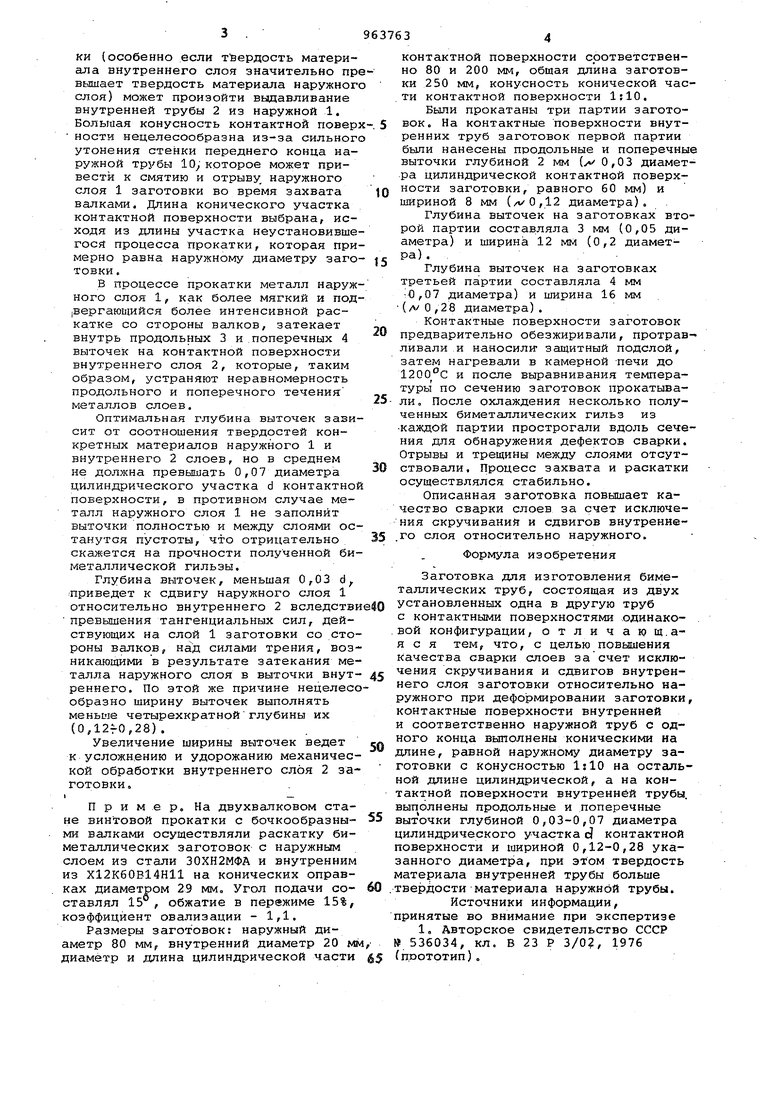

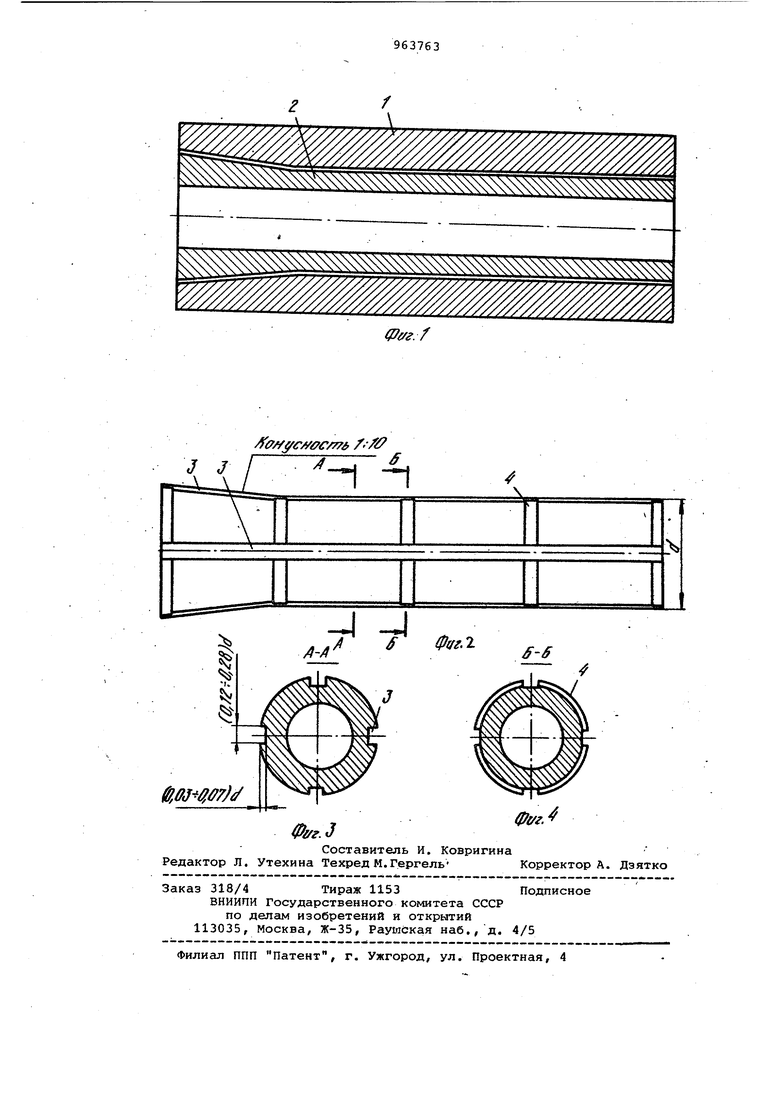

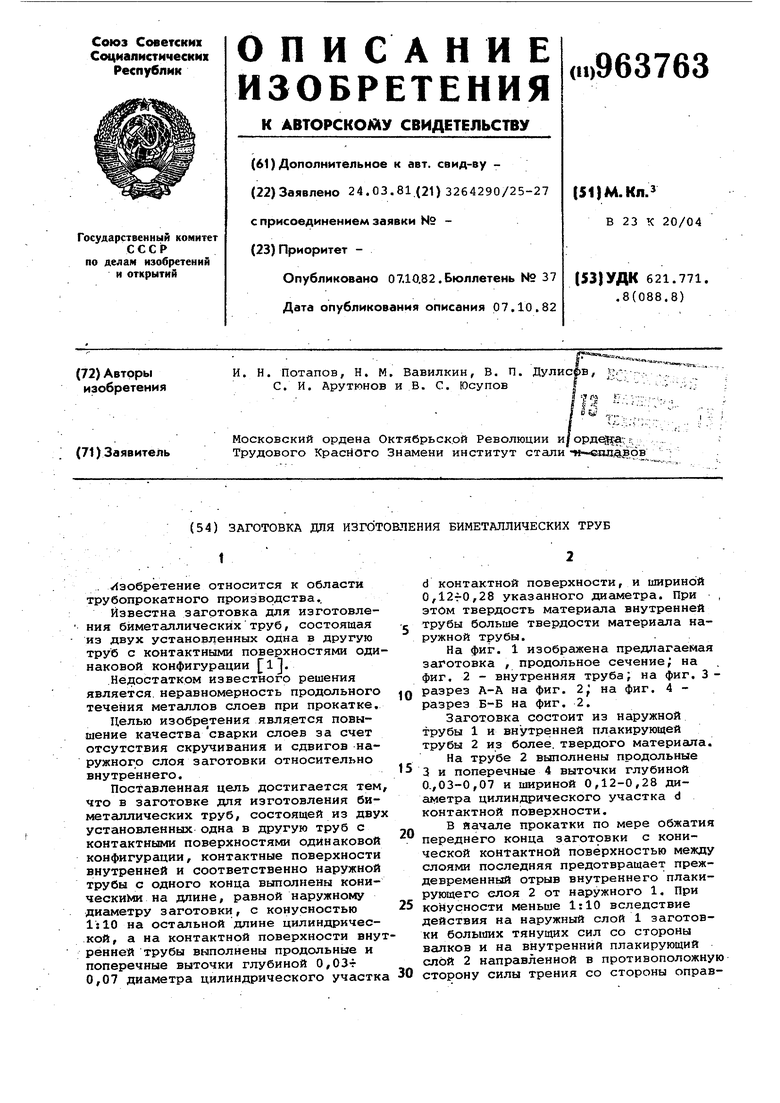

На фиг. 1 изображена предлагаемая заготовка , продольное сечение; на фиг. 2 - внутренняя труба; на фиг. 3 разрез А-А на фиг. 2 на фиг. 4 10разрез Б-Б на фиг. 2.

Заготовка состоит из наружной трубы 1 и внутренней плакирующей трубы 2 из более, твердого материала.

На трубе 2 выполнены продольные

15 3 и поперечные 4 выточки глубиной О.,03-0,07 и шириной 0,12-0,28 диаметра цилиндрического участка d контактной поверхности.

В яачале прокатки по мере обжатия

20 переднего конца заготовки с конической контактной поверхностью между слоями последняя предотвращает преждевременный отрыв внутреннего плакирующего слоя 2 от наружного 1, При 25 конусности меньше 1:10 вследствие действия на наружный слой 1 заготовки больших тянущих сил со стороны валков и на внутренний плакирующий слой 2 направленной в противоположную 30 сторону силы трения со стороны оправки (особенно если твердость материала внутреннего слоя значительно превышает твердость материала наружного слоя) может произойти выдавливание внутренней трубы 2 из наружной 1. Большая конусность контактной поверх ности нецелесообразна из-за сильного утонения стенки переднего конца наружной трубы 10у которое может привести к смятию и отрыву наружного слоя 1 заготовки во время захвата валками. Длина конического участка контактной поверхности выбрана, исходя из длины участка неустановившегося процесса прокатки, которая примерно равна наружному диаметру заготовки.

В процессе прокатки металл наружного слоя 1, как более мягкий и под|Вергающийся более интенсивной раскатке со стороны валков, затекает внутрь продольных 3 и поперечных 4 выточек на контактной поверхности внутреннего слоя 2, которые, таким образом, устраняют неравномерность продольного и поперечного течения металлов слоев.

Оптимальная глубина выточек зависит от соотношения твердостей конкретных материалов наружного 1 и внутреннего 2 слоев, но в среднем не должна превышать 0,07 диаметра цилиндрического участка d контактной поверхности, в противном случае металл наружного слоя 1 не заполнит выточки полностью и между слоями останутся пустоты, что отрицательно. скашется на прочности полученной биметаллической гильзы.

Глубина выточек, меньшая 0,03 d приведет к сдвигу наружного слоя 1 относительно внутреннего 2 вследстви превышения тангенциальных сил, действующих на слой 1 заготовки со стороны валков, над силами трения, возникающими в результате затекания металла наружного слоя в выточки внутреннего. По этой же причине нецелесообразно ширину выточек выполнять меньше четырехкратнойглубины их (0,12fO,28).

Увеличение ширины выточек ведет к усложнению и удорожанию механической обработки внутреннего слоя 2 заготовки, I-

Пример, На двухвалковом стане винтовой прокатки с бочкообразными валками осуществляли раскатку биметаллических заготовок с наружным слоем из стали ЗОХН2МФА и внутренним из Х12К60В14Н11 на конических оправках диаметром 29 мм. Угол подачи составлял 15 , обжатие в пережиме 15%, коэффициент овализации - 1,1.

Размеры заготовок: наружный диаметр 80 мм, внутренний диаметр 20 мм диаметр и длина цилиндрической части

контактной поверхности соответственно 80 и 200 мм, обшая длина заготовки 250 мм, конусность конической части контактной поверхности 1;10.

Были прокатаны три партии заготовок. На контактные поверхности внутренних труб заготовок первой партии были нанесены продольные и поперечны выточки глубиной 2 мм (у 0,03 диаметра цилиндрической контактной поверхности заготовки, равного 60 мм) и шириной 8 мм (/vO,12 диаметра).

Глубина выточек на заготовках второй партии составляла 3 мм (0,05 диаметра) и ширина 12 мм (0,2 диаметра).

Глубина выточек на заготовках третьей партии составляла 4 мм 0,07 диаметра) и ширина 16 мм (А0,28 диаметра).

Контактные поверхности заготовок предварительно обезжиривали, протравливали и наносили- защитный подслой, затем нагревали в камерной -печи до и после выравнивания температурь по сечению заготовок прокатывали. После охлаждения несколько полученных биметаллических гильз из каждой партии прострогали вдоль сечения для обнаружения дефектов сварки. Отрывы и трещины между слоями отсутствовали. Процесс захвата и раскатки осуществлялся стабильно.

Описанная заготовка повышает качество сварки слоев за счет исключения скручиваний и сдвигов внутренне.го слоя относительно наружного.

Формула изобретения

Заготовка для изготовления биметаллических труб, состоящая из двух установленных одна в другую труб с контактными поверхностями одинаковой конфигурации, отличают.ая с я тем, что, с целью повышения качества сварки слоев за счет исключения скручивания и сдвигов внутреннего слоя заготовки относительно наружного при деформировании заготовки контактные поверхности внутренней и соответственно наружной труб с одного конца выполнены коническими на длине, равной наружному диаметру заготовки с конусностью 1:10 на остальной длине цилиндрической, а на контактной поверхности внутренней трубы выполнены продольные и поперечные глубиной 0,03-0,07 диаметра цилиндрического участка с контактной поверхности и шириной 0,12-0,28 указанного диаметра, при этом твердость материала внутренней трубы больше твердости материала наружной трубы.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР №536034, кл. В 23 Р 3/0, 1976 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для изготовления биметаллических труб | 1978 |

|

SU718244A1 |

| Способ изготовления биметаллических цилиндрических изделий | 1982 |

|

SU1087221A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ, МЕХАНИЧЕСКИ ОБРАБОТАННЫХ, БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2567420C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2547361C2 |

| Способ изготовления горячекатанных биметаллических труб | 1978 |

|

SU704691A1 |

| Способ изготовления биметаллических труб диффузионной сваркой | 1983 |

|

SU1088901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ ПОЛЫХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, ПЛАКИРОВАННЫХ ПЛАСТИЧНЫМИ УГЛЕРОДИСТЫМИ МАРКАМИ СТАЛИ, И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2013 |

|

RU2550040C2 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ЗАГОТОВКИ | 1994 |

|

RU2071891C1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-24—Подача