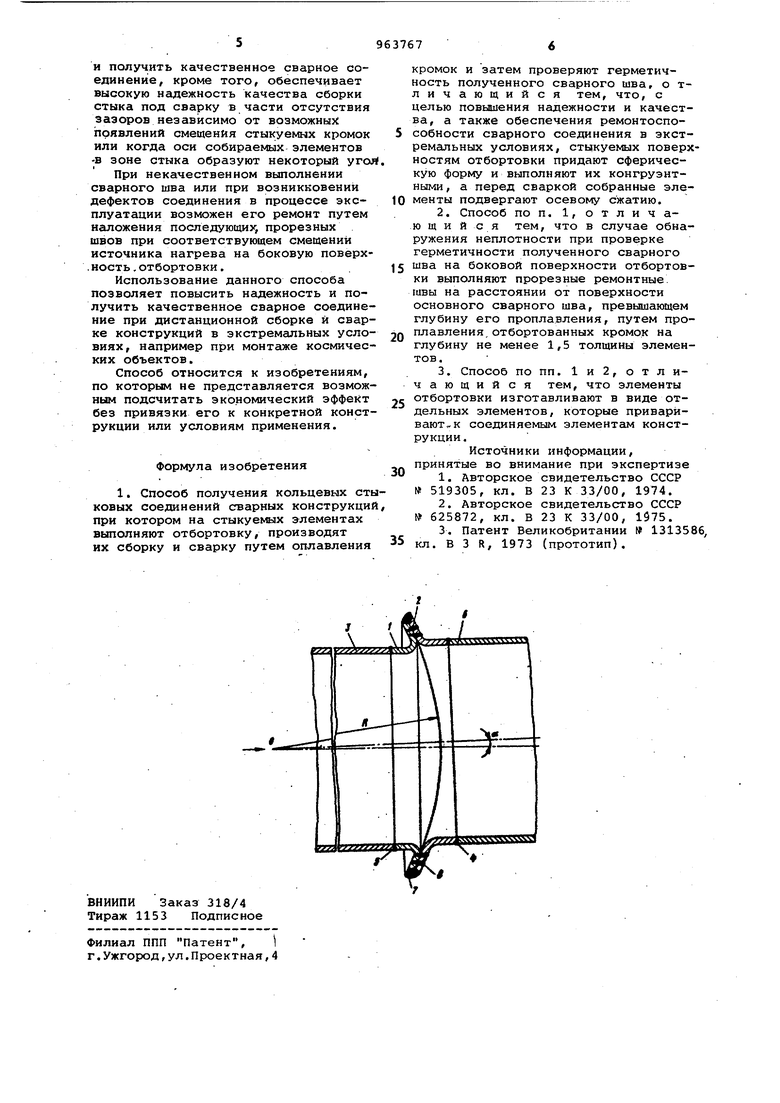

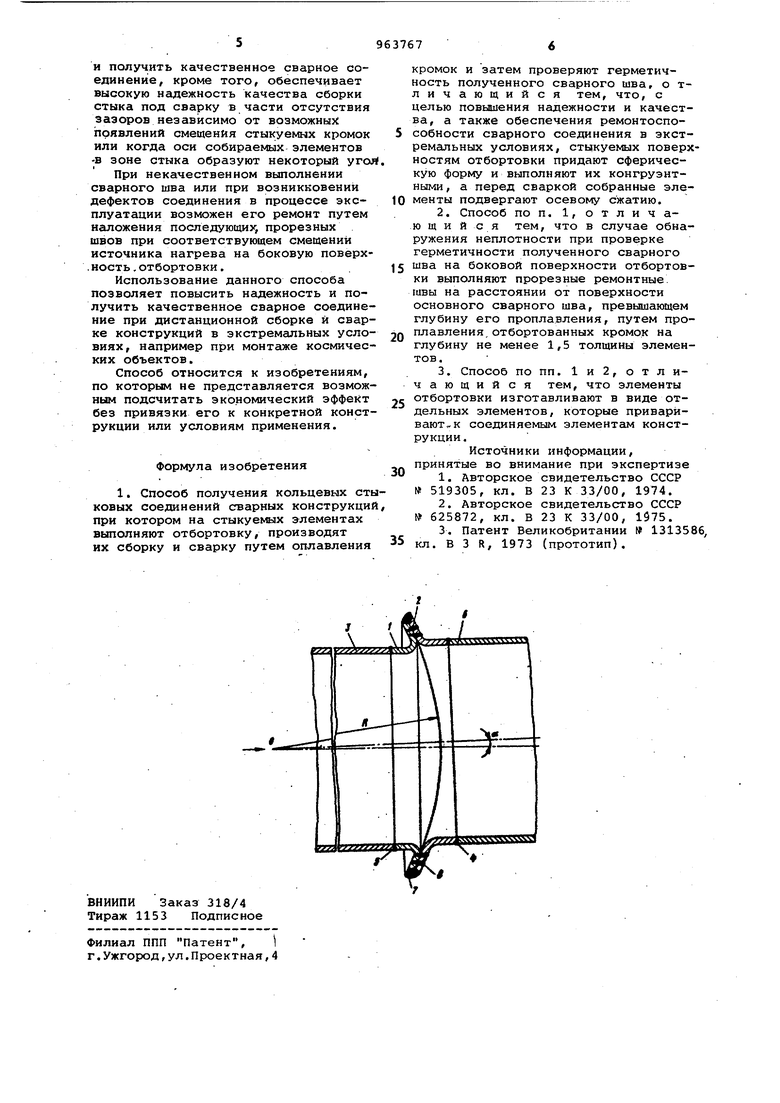

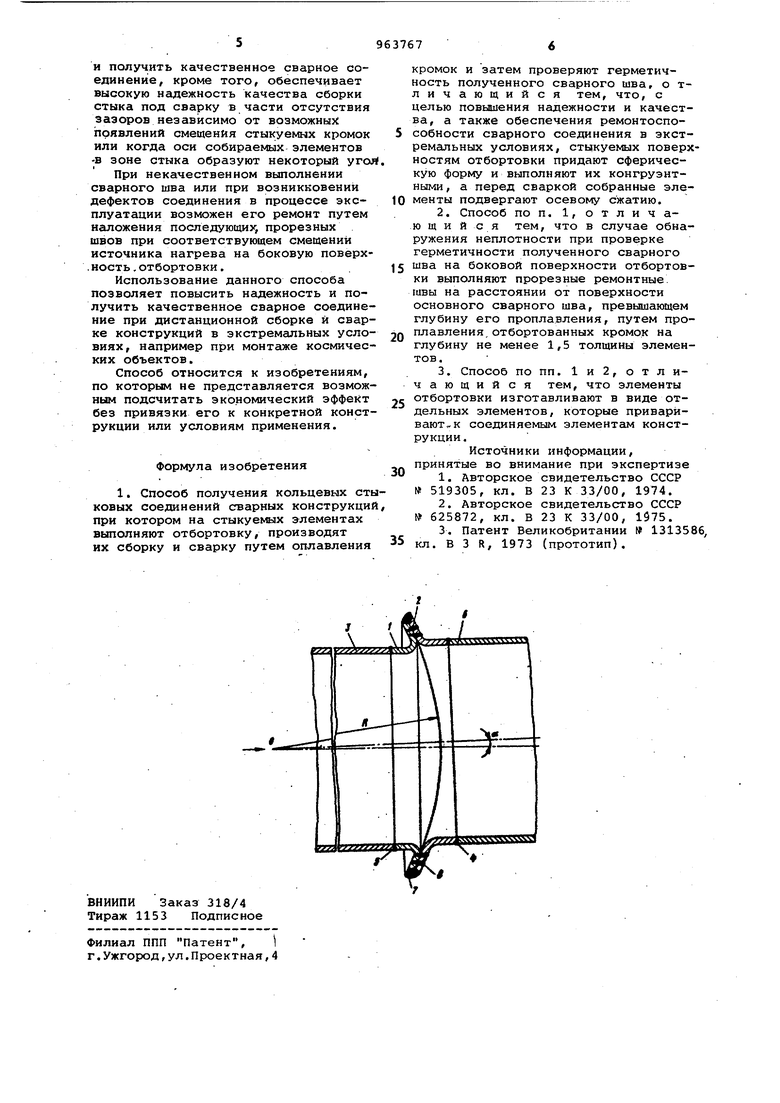

если имеется незначительная несоосность заготовок или в зоне стыка их оси образуют некоторый угол. Если требования по точности сборки обесп чения, при выполнении.операции сварк в случае незначительного смещения источника нагрева в сторону от оси стыка возможно образование различно го рода дефектов, в том числе и таких, как прожоги, так как формирова ние шва окажется на весу, и жидкая ванна провалится. Исправить дефекты такого рода сп соб не позволяет. Целью изобретения является повышение надежности Iи качества, а так же обеспечение ремонтоспособности сварного соединения в экстремальных условиях. Для достижения поставленной цели по способу получения кольцевых стыковых соединений сварных конструкци по которому на стыкуемых элементах выполняют отбортовку, производят их сборку и сварку путем оплавления кромок и затем проверяют герметичность полученного сварного шва, сты куемым поверхностям отбортовки придают сферическую форму и выполняют их конгруэнтными, а перед сваркой собранные элементы подвергают осево му сжатию. Кроме того, в случае обн ружения неплотности при проверке герметичности полученного сварного шва на боковой поверхности отбортов ки выполняют прорезные ремонтные шва на расстоянии от поверхности ос новного сварного шва, превышающем глубину его проплавления путем проплавления отбортованных кромок на глубину не менее 1,5 толщины элемен тов. При этом элементы отбортовки изготавливают в виде отдельных элементов, которые приваривают к соеди няемым элементам конструкции. На чертеже представлена схема сварного соединения, полученного предлагаемым способом. Способ осуществляют путем изготовления штамповкой из листа нужной толщины элементов отбортовки i и 2, стыкуемые поверхности которых образованы в виде части сферы радиусом R с центром О на оси сварной цилинд рической оболочки 3. Необходимость раздельного изготовления элементов 1 и 2 стыковочного узла вызвана тем что при наличии продольных швов на обечайках большого диаметра их отбортовка не возможна, так как из-за низких пластических свойств участко металла в зоне сварного соединения произойдет разрыв оболочки. Кроме того, такая конфигурация стыкуемых кромок обеспечивает самоцентровку ; свариваемых элементов стыкуемого узла при сборке и выполняет роль демпфирующего устройства при появлении осевых динамических нагрузок как при сборке, так ив процессе эксплуатации. Затей элементы отбортовки приваривают кольцевыми швами 4 и 5 к торцам стыкуемых цилиндрических оболочек 3 и 6 и производят калибровку отбортовок для придания им окончательной формы конгруэнтных частей поверхности тела вращения. Дистанционная сборка элементов стыковочного узла без .зазора в стыке будет обеспечена сразу же после их осевого сжатия до соприкосновения стыкуемых поверхностей независимо от смещения или преломления -их осей на угол d (по стрелкам). После поиска стыка и совмещения с ним источника нагрева, сварка собранных элементов обеспечивается автоматом, управляемым оператором дистанционно. Вначале выполняют сварку шва 7, проверяют его герметичность, и если она не обеспечена или нарушена в процессе эксплуатации, выполняют сварку шва 8 и т.д. Способ проверен экспериментально на цилиндрических обечайках из сплава АМг 6 « 200 мм, длиной 100 мм, с толщиной стенки 3 мм при отббртовке кромок, выполненных конгруэнтно по сферической поверхности радиусом 200 мм и центром этой сферы, расположенным на оси одной из свариваемых обечаек. Сборку стыкуемых обечаек производили дистанционно в вакуум- ной камере установки У-212М при совпадении продольных осей и преломлении их в зоне стыка на угол до 8 . Остаточное давление в камере соответствовало рт. ст. Стыкуемые обечайки располагали таким образом, чтобы одна из них была закреплена неподвижно, а другая перемещалась к месту стыка при помощи механизма МП-5и. После сближения обечаек вдоль оси до соприкосновения производили прихватку стыка в четырех диаметрально противоположных местах по периметру, а затем сварку на режимах: 25 кв; 1д 80 мА, Уса 60 м/ч (источник питания - У-250А). Обечайки сваривали в условиях соблюдения их соосности путем оплавления кромок, затем рядом выполняли второй и третий прорезные швы. После этого сваривали обеча{.ки с преломлением осей в зоне стыка на угол до 5 и со смещением кромок на 5 мм, затем с преломлением осей на угол до 8 и смещением кромок на 7 мм. После сварки швы контролировали на плотность способом рентгеноскопии. Экспериментальная проверка способа показала, что предлагаемый способ позволяет выполнить дистанционно операции сборки без зазоров в стыке

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварной тонкостенной конической детали, состоящей из обечайки и привариваемых к ней по кольцевым стыкам корпусных деталей | 2020 |

|

RU2748843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВЫХ КОНСТРУКЦИЙ ИЗ МОЛИБДЕНА ИЛИ ЕГО СПЛАВОВ | 2013 |

|

RU2544763C2 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Способ электронно-лучевой сварки закрытых сферических и цилиндрических сосудов и защитное приспособление для его реализации | 2020 |

|

RU2733964C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ СВАРНЫМИ ШВАМИ | 1995 |

|

RU2080226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-20—Подача