Изобретение относится к области сварки, в частности к состяпам электродных покрытий для ручной электродуговой сварки низкоуглеродистых и низколегированных сталей, в том числе работаюпшх при отрицательных температурах.

Целью изобретения является повышение сварочно-технологических свойств электродов и качества наплавленного металла при отрицательных температурах.

Комплексный карбонатно-силикатный компонент - талькомагнезит представляет собой руду, состоящую из сростков кристаллов талька и магнезита различной дисперсности и применяется в качестве наполнителя при производстве пестицидных препаратов и строительных изделий.

В поставляемом горнодобывающей промышленностью талькомагнезите марок ТИП и ТМН содержание талька составляет не менее 50%, гигроскопической влаги - до 1,0%, а содержание

э

.),

благовредных примесей (SO даря специфическим условиям его образования в природе, незначительно и составляет первые сотые доли процента. Кроме талька и магнезита в составе талькомагнезита находится не мене 5% пикролитамагнезиального силиката sijOj, улучшающего свароч- но-технологические свойства электродов ввиду получения более коротких сварочнь1х шлаков.

Сварочно-технологические свойства электродов достаточно высоки и стабильно устойчивы при содержании талькомагнезита в диапазоне 30-70% от массы шихты покрытия. Меньшее содер- жание талькомагнезита в указанной системе затрудняет опрессовку ввиду снижения пластических свойств обмазочной массы, большее - ухудшает отделимость шлака и формирование наплавленного металла. Высокое содержание магнезии в образующемся шпаке за счет ее содержаний в тальке (31,7%), магнезите (47,6%) и пикро- лите (43,7Z) обеспечивает высокую основность шлака, имеющего в то же время оптимальную вязкость и поверхностное натяжение. В результате обеспечивается высокая чистота наплавленного металла по примесям и его хорошее формирование.

Высокое содержание в магнезитной составляющей талькомагнезита СО, (52,4%) обеспечивает хорошую защиту зоны сварки от взаимодействия с атмосферой, что позволяет надежно защитить сварной шов без использования органического газообразующего компонента.

В этом случае отпадает присущее рутиловым электродам ограничение температуры прокалки (180-200 С 5

0

5

1 ч) и за счет более качественного удаления гигроскопической влаги снижается содержание водорода в наплавленном металле.

Состав покрытия наносится как на стержни из низкоуглеродистой проволоки, так и низколегированной.В первом случае в состав покрытия о.бязательно вводится ферромарганец, выполняющий традиционные функции раскислителя и легирующего компонента. Содержание ферромарганца в указанных пределах дает возможность использовать как простую сварочную проволоку, так и низколегированную, В последнем случае необходимый уровень механических характеристик наплавленного металла может достигаться как за счет легирую- ших элементов (Мп, Si и др), содержащихся только в стержне электрода, так и за счет комплексного легирования из стержня и из покрытия.

Окисный минерал титана - шлакооб- 5 разуюЕций компонент, а наличие в покрытии железного порошка и значительного содержания магния, обладающего высоким потенциалом ионизации, обеспечивают повышение производительности при сварке этими электродами. В качестве окисног о минерала титана могут быть использованы рутил или ильменит.

0

0

45

50

55

Введение окисного минерала железа позволяет дополнительно активизировать окислительный процесс в атмосфере сварочной дуги, что способствует снижению содержания водорода в металле шва и, следовательно, повышает его механические характеристики, в том числе при отрицательных температурах. Малокомпонентность приводит к высокой однородности состава по всему объему, чему также способствует природная структура талькомагнезита, обеспечивающая постоянство распределения талька, пикролита и магнезита в покрытии .

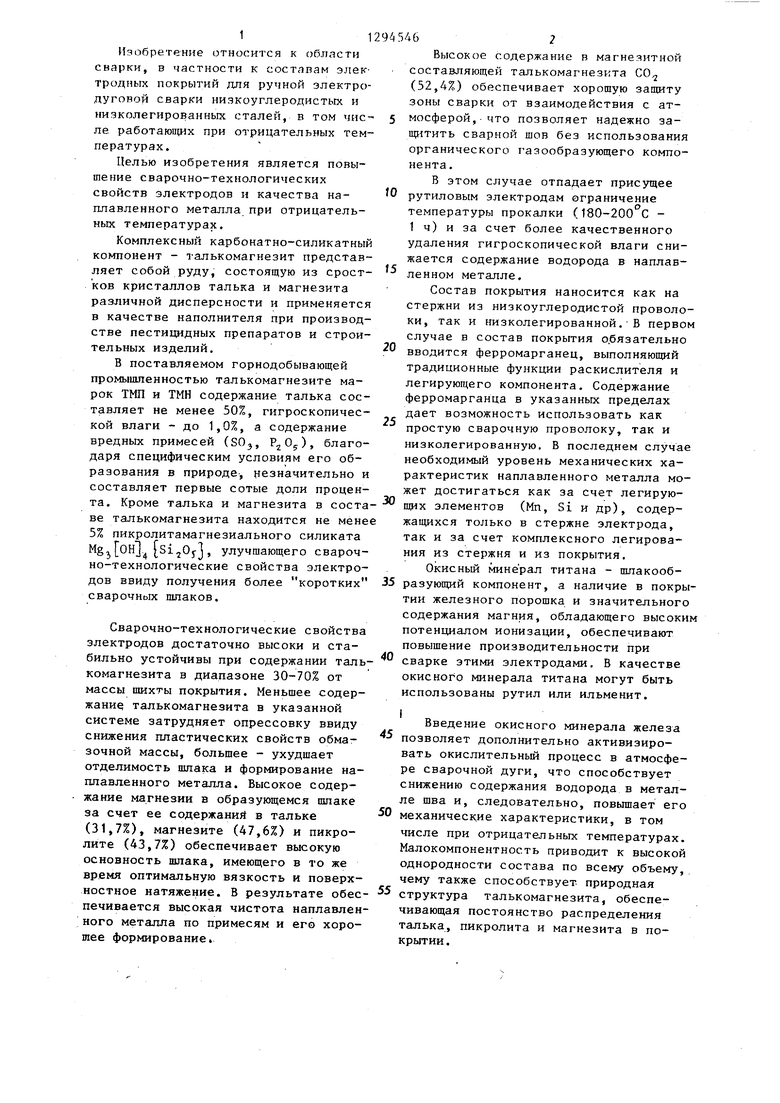

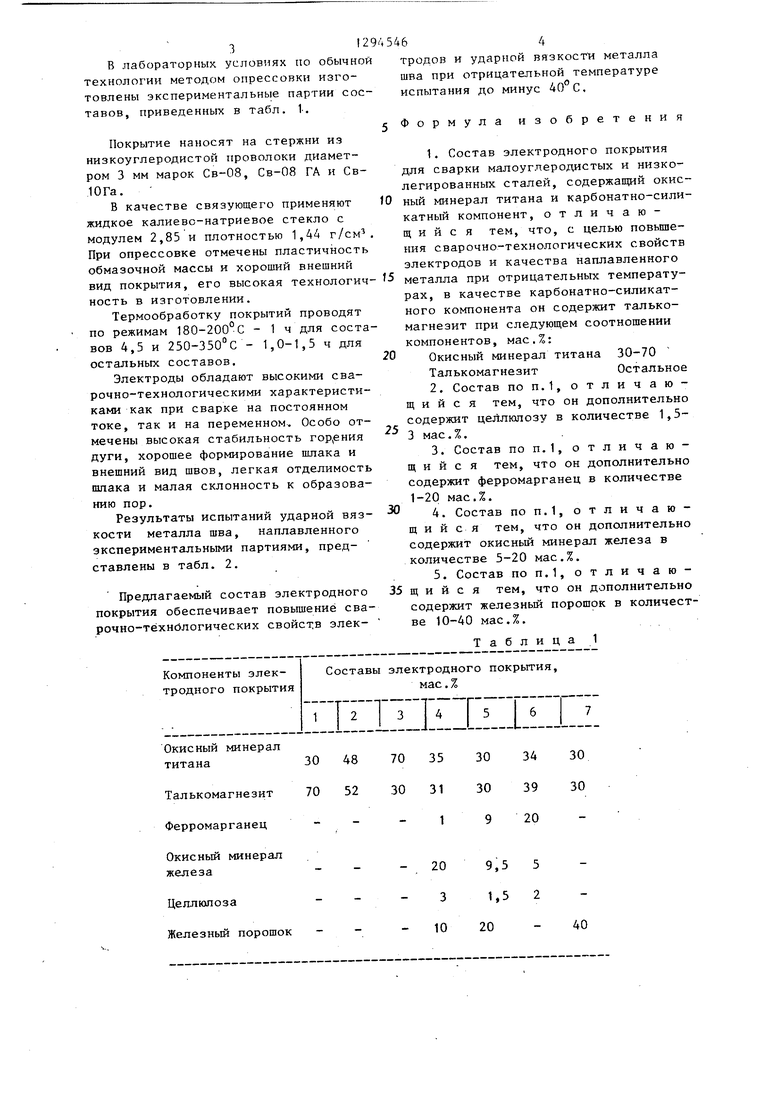

В лабораторных условиях по обычной технологии методом опрессовки изготовлены экспериментальные партии составов, приведенных в табл. 1-,

Покрытие наносят на стержни из низкоуглеродистой проволоки диаметром 3 мм марок Св-08, Св-08 ГА и Св- ЮГа.

В качестве связующего применяют жидкое калиево-натриевое стекло с модулем 2,85 и плотностью 1,44 г/см При опрессовке отмечены пластичность обмазочной массы и хороший внешний вид покрытия, его высокая технологич ность в изготовлении.

Термообработку покрытий проводят по режимам 180-200°С - 1 ч для составов 4,5 и 250-350°С - 1,0-1,5 ч для остальных составов.

Электроды обладают высокими сва- рочно-технологическими характеристиками как при сварке на постоянном токе, так и на переменном. Особо отмечены высокая стабильность гор,ения дуги, хорошее формирование шлака и внешний вид швов, легкая отделимость пшака и малая склонность к образованию пор.

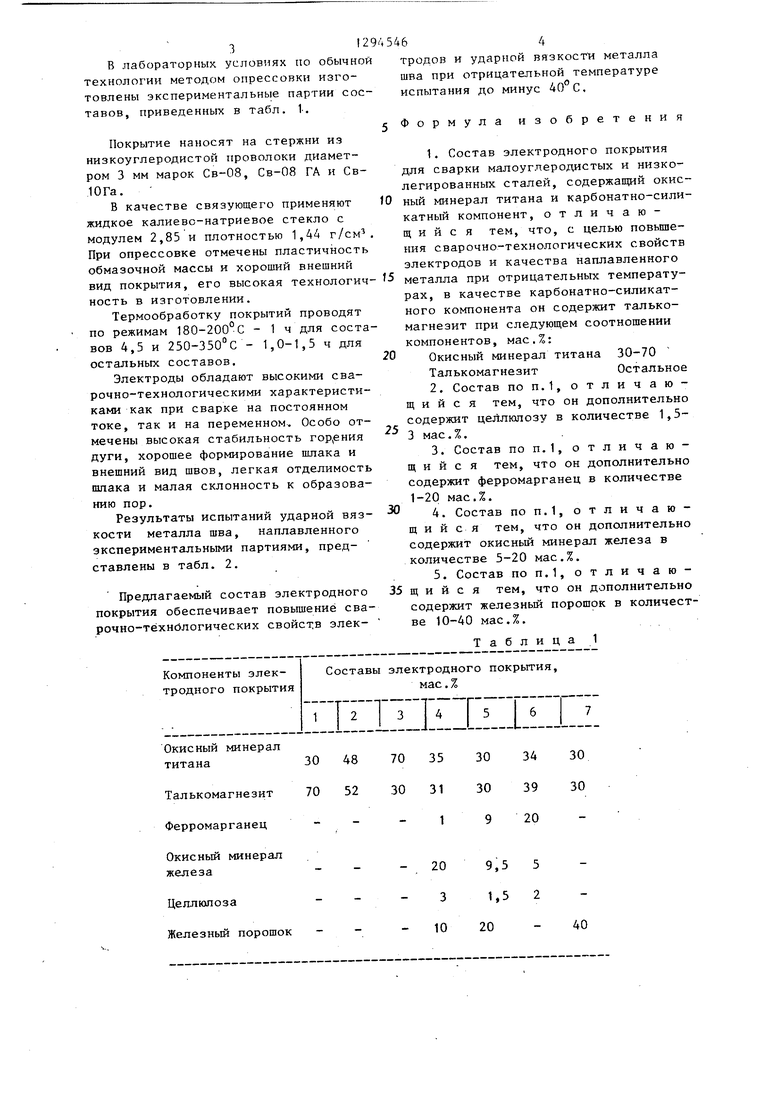

Результаты испытаний ударной вяз

кости металла шва,

наплавленного

экспериментальными партиями, представлены в табл. 2.

Предлагаемый состав электродного покрытия обеспечивает повьш1ениё сва- рочно-тёхнблогических свойств элекОкисный минерал

титана30 48 70 35 30 34 30

Талькомагнезит Ферромарганец

Окисный минерал железа

Целлюлоза Железный порошок

тродов и ударной вязкости металла шва при отрицательной температуре испытания до минус ,

5 Формула изобретения

-5

0

5

1.Состав электродного покрытия для сварки малоуглеродистых и низколегированных сталей, содержащий окис- ный минерал титана и карбонатно-сили- катный компонент, отличающийся тем, что, с целью повьш1е- ния сварочно-технологических свойств электродов и качества наплавленного металла при отрицательных температурах, в качестве карбонатно-силикат- ного компонента он содержит талько- магнезит при следующем соотношении компонентов, мас.%:

Окисный минерал титана 30-70 Талькомагнезит Остальное

2.Состав ПОП.1, отличающийся тем, что он дополнительно содержит целлюлозу в количестве 1,5- 3 мас.%.

3.Состав по п.1,

отличающийся тем, что он дополнительно содержит ферромарганец в количестве 1-20 мас.%.

4. Состав ПОП.1, отличающийся тем, что он дополнительно содержит ОКИСНЫЙ минерал железа в количестве 5-20 мас.%.

5. Состав поп,1, отличаю5 щ и и с я тем, что он дополнительно содержит железный порошок в количестве 10-40 мас.%.

Таблица 1

30 31 1

30 39 30 9 20

20 9,5 5 3 1,5 2 10 20

40

159-202 120-135 163-181 152-158 170-193 124-156 108-147

61-70 57-60 28-44 35-52 42-48 45-77 40-59

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU963771A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

Изобретение относится к области сварки, в частности к составам электродных покрытий для ручной дуговой сварки низкоуглеродистых и низколегированных сталей, в том числе работающих при отрицательных температурах. Целью изобретения является повьшение сварочно-технологических свойств электродов и качества наплавленного металла при отрицательных температурах. Состав электродного покрытия. содержит 30-70 мас.% окисного NniHepa- ла титана и карбонатно-силикатный компонент, в качестве которого не-- пользуется талькомагнезит. В состав талькомагнезита, кроме талька и магнезита, входит не менее 5 мас. пикро- литамагнезиального силиката,который улучшает сварочно-технологические свойства электродов. В качестве окисного минерала титана состав покрытия содержит рутил или ильменит. Если электродное покрытие наносится на стержень из низкоуглеродистой стали, в состав покрытия дополнительно вводится 1 - 20 мас.% ферромарганца. Повышение производительности процесса сварки достигается введением в состав дополнительно 10-40 мас.% железного порошка. Снижение содержания водорода в наплавленном металле обеспечивается введением в состав дополнительно 5-20 мас.% окисного минерала железа. 4 з.п. ф-лы, 2 табл. с S сл

| Состав электродного покрытия | 1979 |

|

SU841873A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1980 |

|

SU889354A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-07—Публикация

1985-12-23—Подача