Изобретение относится к сварке, в частности к составу электродного покрытия, преимущественно для низкоуглеродистых и низколегированных сталей.

Известны различные составы покрытий, например, покрытие (см. авт.св. СССР N 737175, 1977), содержащее следующие компоненты, мас.

Мрамор 3-10

Плавиковый шпат 8-12

Рутиловый концентрат 5-25

Кварцевый песок 1-5

Ферромарганец 5-10

Ферротитан 2-12

Алюминиевый порошок 8-12

Поташ 1-4

Железная окалина Остальное

Также известно покрытие (см. заявку Японии N 63-57154, 1989), содержащее следующие компоненты, мас.

Ильмениты 10-40

Кремниевый песок (SiO2) 10-35

Мрамор 5-20

Оксид титана (рутил) 30-50

Железная руда 2-15

Раскислитель, стабилизатор дуги, связующие.

Однако электроды с данными покрытиями обладают малой проплавляющей способностью и недостаточной газовой защитой капель наплавляемого металла и сварочной ванны, так как не содержат в своем составе органических веществ и веществ с кристаллизационной влагой. Недостатком указанных электродов также является значительное содержание дорогостоящего и дефицитного рутила.

Наиболее близким по составу и назначению к изобретению является электродное покрытие (см. авт. св. СССР N 933336, 1980), содержащее следующие компоненты, мас.

Ильменитовый концентрат 40-50

Мрамор 6-14

Ферромарганец 12-20

Железная руда 4-12

Ферротитан 4-10

Каолин 2-6

Тальк 4-12

Целлюлоза 1-3

Суммарное содержание железной руды и ферротитана в покрытии превышает содержание каолина в 3,5-4,0 раза. Можно отметить недостаточно высокие сварочно-технологические свойства, в частности недостаточно хорошее формирование сварных швов в вертикальном положении, связанное с чрезмерной жидкотекучестью шлака за счет высокого содержания окислов железа из ильменитового концентрата и железной руды. Предлагаемое покрытие содержит ильменитовую руду Алданского региона с содержанием 8-15% оксидов титана, что позволяет при значительном снижении стоимости электродного покрытия получить его хорошие сварочно-технологические свойства при сварке во всех пространственных положениях. Для этого в электродное покрытие дополнительно вводят кварцевый песок, древесную муку и кальцинированную соду при следующем соотношении компонентов, мас.

Ильменитовая руда (8-15%

оксидов титана) 26-36

Мрамор 11-15

Ферромарганец 15-20

Ферротитан 5-10

Кварцевый песок 20-30

Каолин 6-10

Древесная мука 1,5-2,0

Кальцинированная сода 0,5-1,5

При этом древесная мука (Д), каолин (К) и мрамор (М) взяты в соотношении 1:(4,0-5,0):(7,0-7,5).

Ильменитовая руда в предложенных пределах обеспечивает в сочетании с кварцевым песком и каолином в заявленных пределах хорошие сварочно-технологические свойства электродов при сварке во всех пространственных положениях. При содержании ильменитовой руды выше 36% повышается жидкотекучесть шлака и ухудшается формирование шва в вертикальном положении. При содержании ильменитовой руды ниже 26% ухудшается укрываемость шва шлаком и формирование шва в нижнем положении.

Мрамор, каолин и древесная мука, вводимые в электродное покрытие в указанных пределах и соотношениях, обеспечивают состав и количество газовой фазы в дуговом промежутке, необходимых для получения беспористых швов. При этом мрамор является поставщиком СО2, каолин Н2О (за счет разложения кристаллизационной влаги) и древесная мука углеводородные соединения).

Кварцевый песок введен в покрытие для обеспечения хорошего формирования швов во всех пространственных положениях. При содержании этого компонента менее 20% наблюдаются ухудшение формирования швов в вертикальном положении; при содержании этого компонента более 30% ухудшается отделимость шлака.

Ферромарганец и ферротитан вводятся в электродное покрытие в качестве раскислителей, действующих на стадии сварочной ванны. Марганец повышает также механические свойства металла швов за счет связывания серы в тугоплавкие окислы, часть из которых переходит в шлак и удаляется из металла.

Кальцинированная сода вводится в покрытие с целью улучшения реологических свойств обмазочной массы.

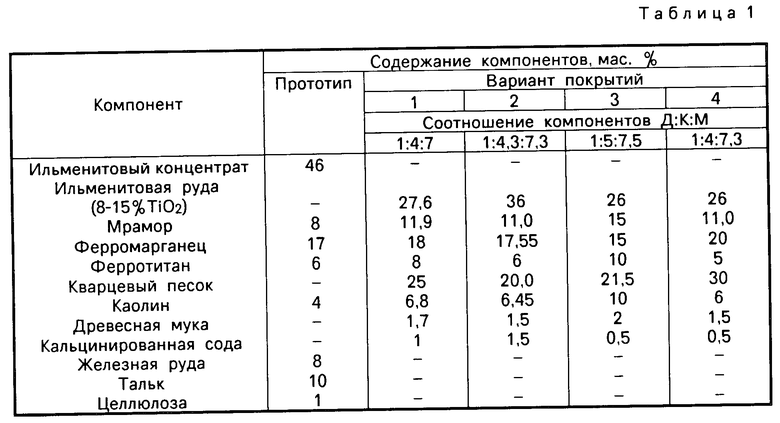

Для подтверждения правильности выбора состава покрытия и соотношений между компонентами, были изготовлены 8 вариантов электродов, составы которых приведены в табл.1. Варианты под номерами 1, 2, 3, 4 содержат компоненты в пределах и соотношениях, соответствующих предлагаемому изобретению. В вариантах электродов 5 и 6 не выдержаны соотношения Д:К:М, а содержание компонентов находится в пределах допустимого. В электродах 7 и 8 соотношения Д:К:М выдержаны, а содержание компонентов находится за пределами допустимого.

Электроды диаметром 3 4 мм изготавливались в электродной лаборатории ЦНИИТМАШ на прессе высокого давления. Коэффициент массы покрытия составлял для электродов диаметром 4 мм 40%

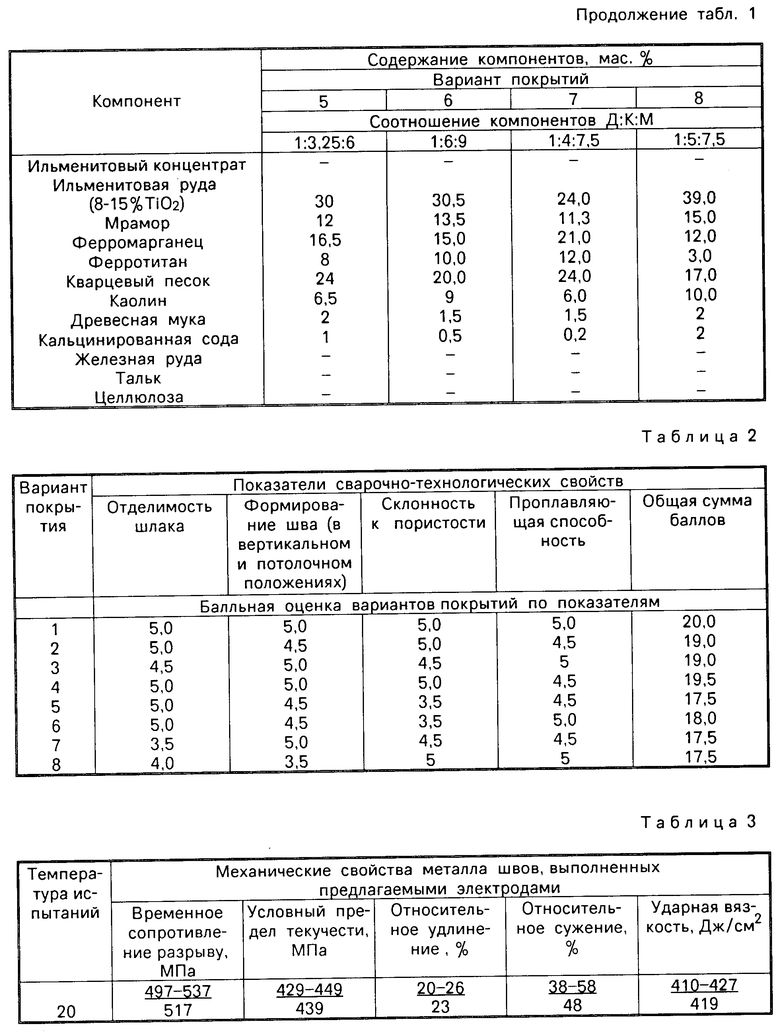

Сравнительные испытания сварочно-технологических свойств электродов проводили в присутствии группы экспертов в составе трех человек. Выполнялась сварка образцов из стали ВСт3 с разделкой кромок по ГОСТ 9466-75 в нижнем, вертикальном и потолочном положениях. Эксперты оценивали сварочно-технологические свойства каждого варианта по пятибалльной системе оценок. Сравнивались следующие показатели сварочно-технологических свойств: отделимость шлака, формирование шва, склонность к пористости, проплавляющая способность. Оценки суммировались. Результаты испытаний сварочно-технологических свойств приведены в табл.2. В табл.3 приведены механические свойства металла швов, выполненных электродами с предлагаемым покрытием по вариантам 1;2;3;4.

Результаты испытаний электродов показали, что электроды с предлагаемым покрытием обладают наряду с низкой стоимостью высокими сварочно-технологическими свойствами при сварке во всех пространственных положениях, а по механическим свойствам сварного шва полностью соответствуют типу Э46 по ГОСТ 9467-75 и пригодны для сварки ответственных конструкций из малоуглеродистых сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав электродного покрытия | 1980 |

|

SU933336A1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1996 |

|

RU2110384C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Состав электродного покрытия | 1978 |

|

SU679360A1 |

Использование: сварочные материалы для сварки в различных пространственных положениях низкоуглеродистых и низколегированных сталей. Сущность изобретения: электродное покрытие содержит, мас.%: ильменитовая руда 26 - 36, мрамор 11 - 15, ферромарганец 15 - 20, ферротитан 5 - 10, кварцевый песок 20 - 30, каолин 6 - 10, древесная мука 1,5 - 2,0, кальцинированная сода 0,5 - 1,5. При этом древесная мука, каолин и мрамор должны быть взяты в соотношении 1:(4,0 - 5,0):(7,0 - 7,5). В составе покрытия использована ильменитовая руда Алданского региона с содержанием 8 - 15% оксидов титана. Применение данного электродного покрытия позволяет получить механические свойства сварного шва, соответствующие типу Э46, т.е. возможно применение для сварки ответственных конструкций из низкоуглероодистых сталей. 3 табл.

Ильменитовая руда с содержанием 8 15% TiO2 26 36

Мрамор 11 15

Ферромарганец 15 20

Ферротитан 5 10

Кварцевый песок 20 30

Каолин 6 10

Древесная мука 1,5 2,0

Кальцинированная сода 0,5 1,5,

при этом древесная мука, каолин и мрамор взяты в соотношении 1 (4,0 - 5,0) (7,0 7,5).

| Состав электродного покрытия | 1980 |

|

SU933336A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-30—Публикация

1994-07-05—Подача