(54) ПРИВОД КОЛОДОК ДИСКОВЫХ ТОРМОЗНЫХ УСТРОЙСТВ ШАХТНЫХ ПОДЪЕМНЫХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод колодок дисковых тормозных устройств | 1986 |

|

SU1444270A1 |

| Фрикционный механизм перестановки барабана шахтной подъемной машины | 1979 |

|

SU882907A1 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1684555A1 |

| ТОРМОЗ ГРУЗОПОДЪЕМНОГО УСТРОЙСТВА | 2010 |

|

RU2513369C2 |

| ТОРМОЗ ШАХ гнои ПОДЪЕМНОЙ МАШИНЫ | 1973 |

|

SU400526A1 |

| Тормозное устройство с встроенным в него приводом для транспортных средств большой грузоподъемности | 1984 |

|

SU1190109A1 |

| Дисковый тормоз подъемной машины | 1982 |

|

SU1094837A1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| Тормозной блок дискового тормоза железнодорожного транспортного средства | 2019 |

|

RU2780499C2 |

| Дисковый тормоз подъемной машины | 1977 |

|

SU694451A1 |

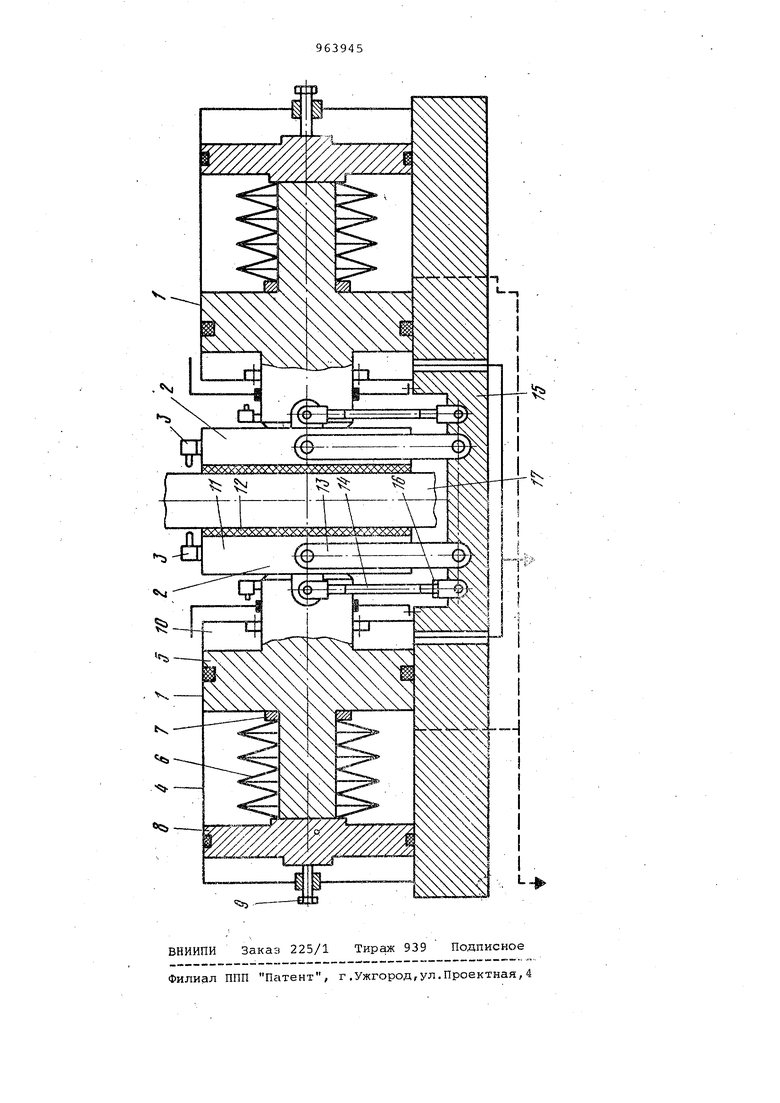

Изобретение относится к области машиностроения к может быть использовано на всех шахтах угольной, металлургической и других отраслей промыиленности, где изготовляются или эксплуатируются шахтные подъемные машины. Известные приводы колодок дисковых тормозных устройств шахтных подъемных машин с тормозными колодками, установленнь 1и непосредственно на конце штока толкателя {. Эти приводы колодок имеют цилиндры и поршни для масла высокого давления, тарельчатые пружины, смонтированные на штоках или поршнях, и тормозные колодки с накладками из фрикционного материала. Обе тормозные колодки установлены симметрично относительно диска и перемещаются одновременно к диску или от него соответственно при торможении или растормажива НИИ подъемной машины. Источником тормозного усилия являются тарельчатые пружины, предварительно зажимаемые маслом высокого давления, впускаемым в подпоршневую полость толкателя, при выпускемасла из этой полости тарельчатые пружины разжимаются и передают усилие через шток к тормозной колодке с фрикционными накладками. В результате колодка прижимается к диску и создает тормозное усилие, которюе нап равлено перпендикулярно оси штока. Это усилие стремится развернуть колодку относительно всего толкателя, согнуть его шток и затруднить движение поршня в корпусе толкателя. В результате значительно увеличивается сопротивление движению подвижных частей толкателя и одна часть колодки i . (например,.нижняя) будет больше изнашиваться, чем средняя и верхняя. При реверсе направления вращения диска указанное сопротивление движению подвижнЕэГХ частей толкателя сохраняется и верхняя часть колодки буДет изнашиваться больше, чем средняя и нижняя части. Возникновение значительных дополнительных сопротивлений движению подвижных деталей привода колодок и неравномерный износ фрикционного материала колодок по всей их рабочей поверхности являются основными недостатками таких приводов колодок тормозных устройств шахтных подъемных машин. Наиболее близким к предлагаемому приводу колодок по техническойсущности является привод колодок, у котойо.го каждая колодка установлена на дополнительном плунжере 2. Такой привод колодок имеет толкатель со встроенными в него поршнем и тарельчатыми пружинами, дополнительный плунжер, установленный -в специал ных направляющих, и тормозные колодк с фрикционными накладками. Источнико усилия являютйя тарельчатые пружины, предварительно зажимаемые маслом высокого давления, впускаемым в подпор невую полость толкателя, Когда пружи ны разжимаются, то передают свое уси лие через шток дополнительному плунжеру, на конце которого закреплена тормозная колодка с фрикционными накладками. В результате колодка создает тормозное усилие, которое направлено перпендикулярно оси штока и стремится развернуть колодку относительно всего толкателя, чем существенно затрудняет движение дополните льного плунжера в его направляющих (корпусе толкателя). Для уменьшения габаритов всего привода дополнительный плунжер выполнен с диаметром рабочей поверхности болыче габаритов толкателя. Шток толкателя постоянно соединен шарнирно с телом тормозной колодки. Приувеличении зазора между плунжером и корпусом толкателя колодка будет дополнительно разворачиваться относительно толкателя, что приведет к большему износу краев (нижних и верхних), чем средней части. Таким образом, недостатками и этой конетрукции привода колодок являются знач тельные дополнительные сопротивления движению тормозных колодок и неравномерный износ фрикционного материа па колодок по всей их рабочей поверх НОСТИг Целью изобретения является увеличение срока службы привода путем раз грузки толкателя,, .Цель достигается тем,что тормозные колодки свободно установлены относительно толкателей на опорной раме посредством двух пар стоек, шарнирно связанных соответственно одними конц ми с опорной рамой,а другими - с тормозными колодками. Кроме того, одни стойки в каждой паре выполнены с возможностью измене ния их длины. Благодаря становке кажд,ой тормоз ной колодки с фрикционными накладками на двух шарнирных четырехзвенника со стойками равной длины тормозное усилие, создаваемое колодкой, полностью воспринимается этими (четырьмя) стойками, колодка находится в равновесии в любой период работы тормозно го устройства, имеет поступательное перемещение всех ее частей на одну и ту же величину, в результате создает ся наиболее равномерный износ фрикционного материала по всей ее рабочей поверхности. Такая установка каждой колодки и кинематическая связь ее со штоком толкателя исключают возникновение поперечных нагрузок на него. На чертеже изображен привод колодок дисковых тормозных устройств шахтных подъемных машин, вид спереди. Привод колодок имеет три основные части: толкатели 1, то1 1озные колодки с устройствами 2 их.установки на опорной раме привода, устройства 3 управления и защиты. Толкатель 1 содержит корпус 4, поршень со штоком 5, тарельчатые пружины 6 с дистанционными колвцами 7, опорный поршень 8 с винтом 9, полость 10 высокого давления. Тормозные колодки с устройствами 2 их установки на опорной раме привода состоят из колодок 11 с фрикционными накладками 12, стоек 13 и 14 равной длины, шарнирно связанных с, опорной рамой 15, Стойки 14 выполнены с возможностью винтового соединения 16, Стойки 13 и 14 шарнирно связаны с колодками 11. Устройства 3 имеют три микровыключателя. Отвод колодки 11 от тормозного диска 17 обеспечивается пружинами, установленными между корпусом толкателя и тормозной колодкой (на чертеже не показаны), Привод тормоза работает следукнцим образом. При заторможенной подъемной машине масло полностью выпущено из поршневой полости 10 толкателя,и вся сила предварительно зажатых пружин 6 через кольцо 7, поршень со штоком 5 передается колодкам 11 с накладками 12. Эти колодки прижимаются к диску 17 и-создают мексимальный тормозной момент. Усилие прижатия колодок 11 к диску 17 может регулироваться и поддерживаться в заданном интервале с помощью винта, которым .пружины 6 зажимаются между поршнем 8 и поршнем со штоком 5. Тормозное усилие, развиваемое колодкой 11 с накладкой 12 полностью воспринимается стойками 13 и 14 шарнирных четырехзвенников, расположенных по бокам колодки. В результате этого колодка 11 при нажатии на нее штока 5 толкателя 1 и вращении диска 17 в обоих направлениях . всегда находится в равновесии, полностью воспринимая развиваемое ею тормозное усилие. Так как шток 5 толкателя 1 не имеет жесткого или шарнирного соединения с устройством 2 подвески тормозной колодки (он связан с ним только кинематически), то на толкатель 1 не действуют никакие поперечные нагрузки и поршень со штоком 5 при движении в корпусе 4 не испытывают дополнительных сопротивлений, В результате увеличивается точность регулирования тормозного усилия, развиваемого колодкой 11, и уменьшается износ всех подвижных деталей толкателя 1. При одинаковой длине стоек 13 и 14 верхние шарниры параллелогрс1мма, как известно,перемещаются почти поступательно относительно нижних неподвиж ных шарниров. Это обеспечивает прилегание накладок 12 к диску 17 по всей их рабочей поверхности и уменьшает Износ фрикционного материала зтих накладок при этом же усилии нажатия привода.

При впуске масла в полость 10 толкателя 1 увеличивается давление масла в ней. При достижении давления масла расчетной величины (например, .80-90 кг/см ) поршень со штоком 5 создает усилие больше того усилия, которое перед этим создавали пружины б. В результате поршень со штоком 5 начинает перемещаться в корпусе 4 и с помощью пружин отводит колодки 11 от диска 17. При достижении максимального давления масла в полости 10, например 100 кг/см, пружины б сжимаются с максимальным усилием,- а поршень со мтоком 5 занимает крайнее левое положение, при котором зазор между диском 17 и колодкой 11с накладкой 12 достигает максимальной величины (не более 2 мм). Это соответствует положению расторможено.

Для обеспечения нормальной работы ocHOBHEdx узлов привода колодок он имеет три вида защит и блокировок.

Предлагаемый привод колодок позволит увеличить срок, службы подвижных деталей толкателя благодаря исключению действия поперечных нагрузок на

них при торможении подъемных машин, снизить износ фрикционного материала тормозных колодок за счет поступательного перемещения всех частей колодок на одну и ту же величину, снижения веса привода и увеличения КПД его за счет исключения действия поперечных нагрузок на толкатели.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-07—Публикация

1980-06-25—Подача