Изобретение относится к машиностроению, и может быть использовано в тормозных системах транспортных средств большой и особо большой грузоподъемности.

Целью изобретения является повышение надежности путем обеспечения равномерного прижима колодок и эффективности охлаждения.

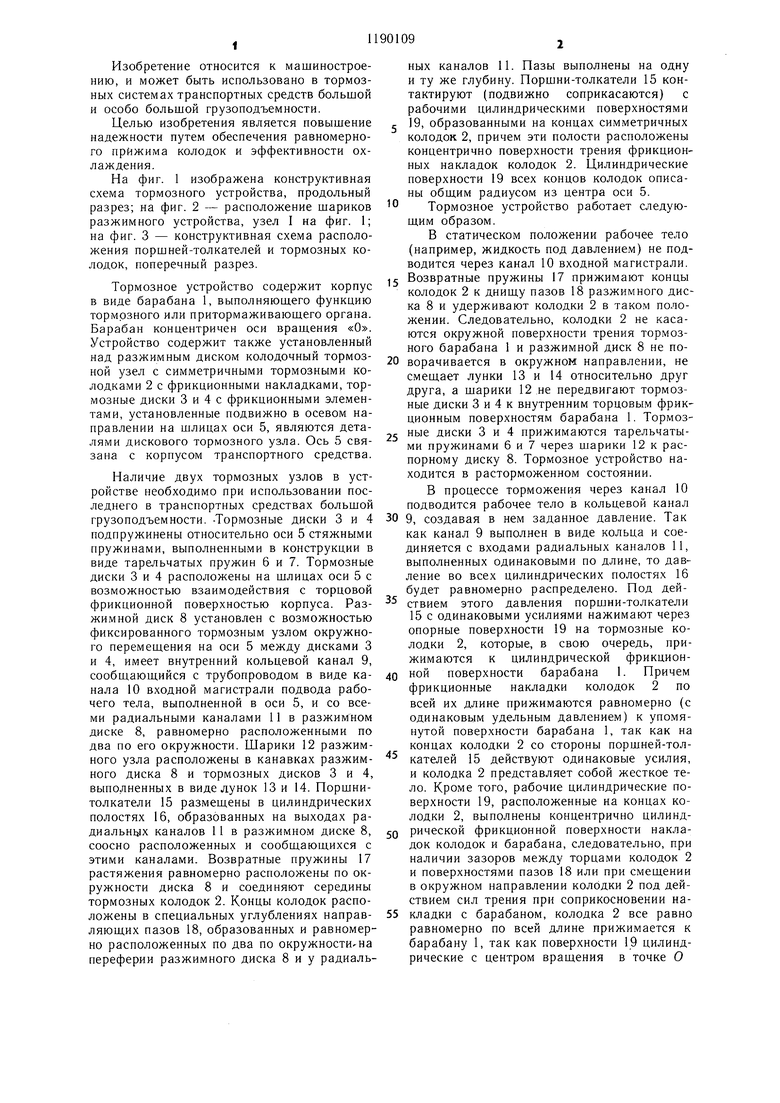

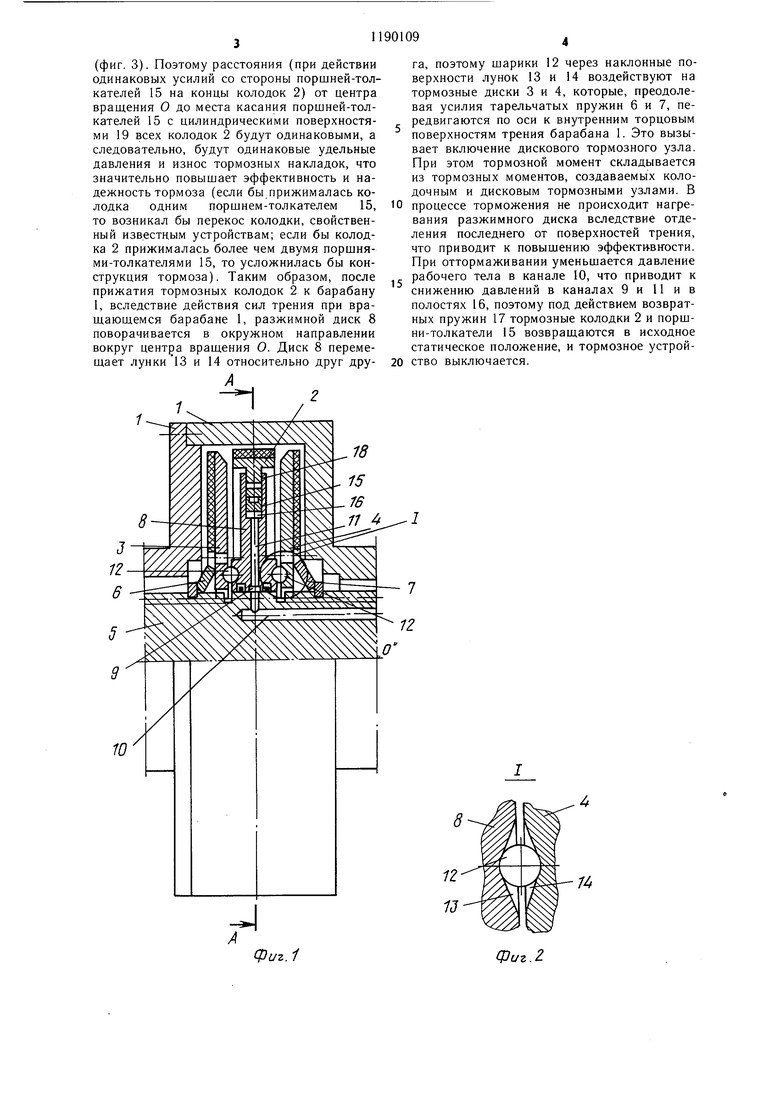

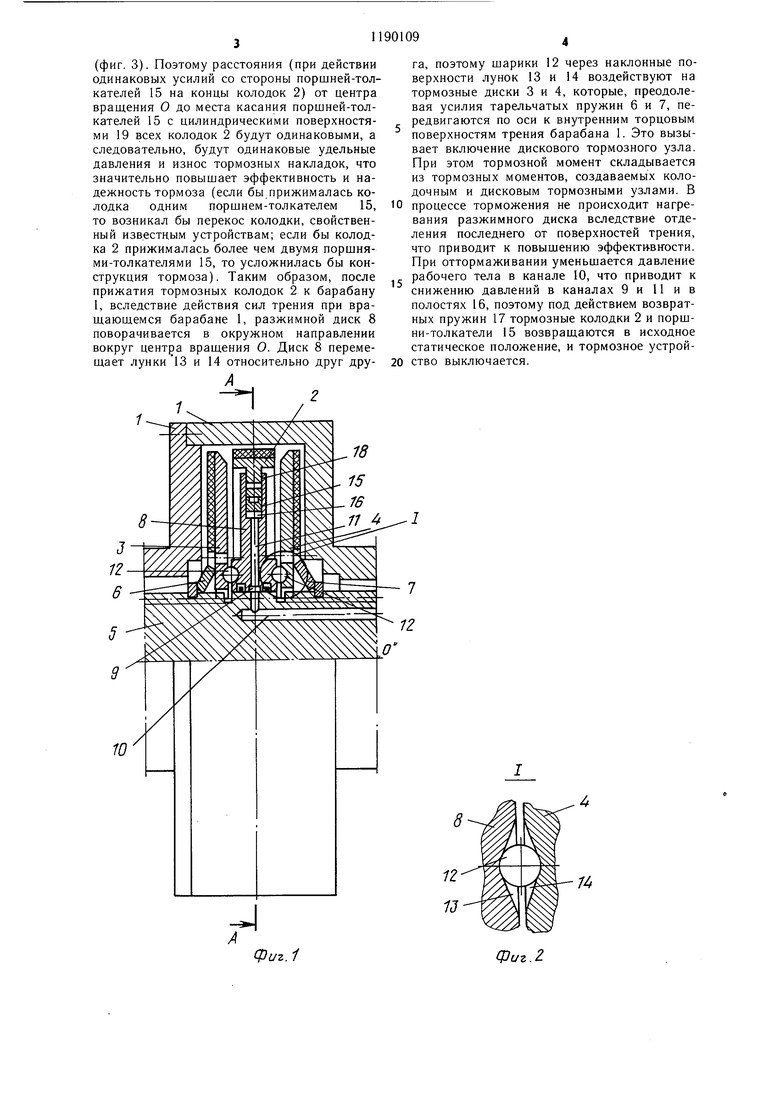

На фиг. 1 изображена конструктивная схема тормозного устройства, продольный разрез; на фиг. 2 - расположение шариков разжимного устройства, узел I на фиг. 1; на фиг. 3 - конструктивная схема расположения поршней-толкателей и тормозных колодок, поперечный разрез.

Тормозное устройство содержит корпус в виде барабана 1, выполняющего функцию тормозного или притормаживающего органа. Барабан концентричен оси враш,ения «О. Устройство содержит также установленный над разжимным диском колодочный тормозной узел с симметричными тормозными колодками 2 с фрикционными накладками,тормозные диски 3 и 4 с фрикционными элементами, установленные подвижно в осевом направлении на шлицах оси 5, являются деталями дискового тормозного узла. Ось 5 связана с корпусом транспортного средства.

Наличие двух тормозных узлов в устройстве необходимо при использовании последнего в транспортных средствах большой грузоподъемности. -Тормозные диски 3 и 4 подпружинены относительно оси 5 стяжными пружинами, выполненными в конструкции в виде тарельчатых пружин 6 и 7. Тормозные диски 3 и 4 расположены на шлицах оси 5 с возможностью взаимодействия с торцовой фрикционной поверхностью корпуса. Разжимной диск 8 установлен с возможностью фиксированного тормозным узлом окружного перемещения на оси 5 между дисками 3 и 4, имеет внутренний кольцевой канал 9, сообщающийся с трубопроводом в виде канала 10 входной магистрали подвода рабочего тела, выполненной в оси 5, и со всеми радиальными каналами 11 в разжимном диске 8, равномерно расположенными по два по его окружности. Шарики 12 разжимного узла расположены в канавках разжимного диска 8 и тормозных дисков 3 и 4, выполненных в виде лунок 13 и 14. Поршнитолкатели 15 размешены в цилиндрических полостях 16, образованных на выходах радиальных каналов 11 в разжимном диске 8, соосно расположенных и сообщающихся с этими каналами. Возвратные пружины 17 растяжения равномерно расположены по окружности диска 8 и соединяют середины тормозных колодок 2. Концы колодок расположены в специальных углублениях направляющих пазов 18, образованных и равномерно расположенных по два по окружности-на переферии разжимного диска 8 и у радиальных каналов 11. Пазы выполнены на одну и ту же глубину. Поршни-толкатели 15 контактируют (подвижно соприкасаются) с рабочими цилиндрическими поверхностями г 19, образованными на концах симметричных колодок 2, причем эти полости расположены концентрично поверхности трения фрикционных накладок колодок 2. Цилиндрические поверхности 19 всех концов колодок описаны общим радиусом из центра оси 5.

Тормозное устройство работает следующим образом.

В статическом положении рабочее тело (например, жидкость под давлением) не подводится через канал 10 входной магистрали.

5 Возвратные пружины 17 прижимают концы колодок 2 к днищу пазов 18 разжимного диска 8 и удерживают колодки 2 в таком положении. Следовательно, колодки 2 не касаются окружной поверхности трения тормозного барабана 1 и разжимной диск 8 не поворачивается в окружном направлении, не смещает лунки 13 и 14 относительно друг друга, а щарики 12 не передвигают тормозные диски 3 и 4 к внутренним торцовым фрикционным поверхностям барабана 1. Тормозные диски 3 и 4 прижимаются тарельчатыми пружинами 6 и 7 через шарики 12 к распорному диску 8. Тормозное устройство находится в расторможенном состоянии.

В процессе торможения через канал 10 подводится рабочее тело в кольцевой канал

0 9, создавая в нем заданное давление. Так как канал 9 выполнен в виде кольца и соединяется с входами радиальных каналов 11, выполненных одинаковыми по длине, то давление во всех цилиндрических полостях 16 будет равномерно распределено. Под действием этого давления поршни-толкатели

15 с одинаковыми усилиями нажимают через опорные поверхности 19 на тормозные колодки 2, которые, в свою очередь, прижимаются к цилиндрической фрикционной поверхности барабана 1. Причем фрикционные накладки колодок 2 по всей их длине прижимаются равномерно (с одинаковым удельным давлением) к упомянутой поверхности барабана 1, так как на концах колодки 2 со стороны поршней-тол кателей 15 действуют одинаковые усилия, и колодка 2 представляет собой жесткое тело. Кроме того, рабочие цилиндрические поверхности 19, расположенные на концах колодки 2, выполнены концентрично цилиндрической фрикционной поверхности накладок колодок и барабана, следовательно, при наличии зазоров между торцами колодок 2 и поверхностями пазов 18 или при смещении в окружном направлении колодки 2 под действием сил трения при соприкосновении накладки с барабаном, колодка 2 все равно равномерно по всей длине прижимается к барабану 1, так как поверхности 19 цилиндрические с центром вращения в точке О

(фиг. 3). Поэтому расстояния (при действии одинаковых усилий со стороны поршней-толкателей 15 на концы колодок 2) от центра вращения О до места касания поршней-толкателей 15 с цилиндрическими поверхностями 19 всех колодок 2 будут одинаковыми, а следовательно, будут одинаковые удельные давления и износ тормозных накладок, что значительно повышает эффективность и надежность тормоза (если бы прижималась колодка одним поршнем-толкателем 15, то возникал бы перекос колодки, свойственный известным устройствам; если бы колодка 2 прижималась более чем двумя поршнями-толкателями 15, то усложнилась бы конструкция тормоза). Таким образом, после прижатия тормозных колодок 2 к барабану 1, вследствие действия сил трения при вращающемся барабане 1, разжимной диск 8 поворачивается в окружном направлении вокруг центра вращения О. Диск 8 перемещает лунки 13 и 14 относительно друг друга, поэтому шарики 12 через наклонные поверхности лунок 13 и 14 воздействуют на тормозные диски 3 и 4, которые, преодолевая усилия тарельчатых пружин 6 и 7, передвигаются по оси к внутренним торцовым поверхностям трения барабана 1. Это вызывает включение дискового тормозного узла. При этом тормозной момент складывается из тормозных моментов, создаваемых колодочным и дисковым тормозными узлами. В

процессе торможения не происходит нагревания разжимного диска вследствие отделения последнего от поверхностей трения, что приводит к повышению эффекти-вкости. При оттормаживании уменьшается давление

рабочего тела в канале 10, что приводит к снижению давлений в каналах 9 и 11 ив полостях 16, поэтому под действием возвратных пружин 17 тормозные колодки 2 и поршни-толкатели 15 возвращаются в исходное статическое положение, и тормозное устройство выключается.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

| Колодочный тормоз | 1989 |

|

SU1707344A1 |

| Колодочный тормоз | 1983 |

|

SU1108270A1 |

| Многоколодочный тормоз нормально разомкнутого типа | 1984 |

|

SU1263934A1 |

| БАРАБАННЫЙ КОЛОДОЧНЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2003 |

|

RU2302565C2 |

| Барабанно-колодочный тормоз | 1983 |

|

SU1137265A1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ | 2003 |

|

RU2242648C2 |

| ТОРМОЗНОЙ МЕХАНИЗМ | 1995 |

|

RU2091258C1 |

| Тормозное устройство | 1985 |

|

SU1286856A1 |

ТОРМОЗНОЕ УСТРОЙСТВО С ВСТРОЕННБ1М В НЕГО ПРИВОДОМ ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ, содержащее корпус в виде барабана с внутренними фрикционными поверхностями, расположенные внутри корпуса стяжные пружины, дисковый тормозной узел в виде расположенных по обе стороны от разжимного диска с возможностью перемещения вдоль оси подпружиненных тормозных дисков, колодочный тормозной узел и щариковые разжимные узлы, каждый из которых размещен между разжимным и тормозным дисками с возможностью взаимодействия с последним, причем тормозные диски установлены с возможностью взаимодействия с торцовой фрикционной поверхностью барабана корпуса, разжим ной диск установлен с возможностью углового перемещения, которое ограничено колодоч ным тормозным узлом, отличающееся тем, что, с целью повыщения надежности путем обеспечения равномерного прижима колодок и эффективности охлаждения, оно снабжено трубопроводом входной магистрали, поршнями-толкателями и возвратными пружинами растяжения, в разжимном диске дискового тормозного узла выполнен кольцевой канал, связанный с трубопроводом входной магистрали, и радиальные каналы, одни концы радиальных каналов соединены с указанным кольцевым каналом, а в других размещены с возможностью взаимодействия с концами колодок поршни-толкатели, прис S чем на периферии разжимного диска на одну и ту же глубину выполнены направляю(Л щие пазы под концы колодок тормозного узла, каждая колодка тормозного узла подпружинена относительно разжимного диска возвратными пружинами растяжения, размещенными по их середине, и установлена с возможностью взаимодействия по всей своей длине с внутренней цилиндрической фрикционной поверхностью барабана корпуса, а торцы концов названных колодок, обращенсо ные к порщням-толкателям, установлены с возможностью взаимодействия с цилиндрической поверхностью, описанной общим радиусом из центра оси. со

| Авторское свидетельство СССР № 953944, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Саморегулируемый барабанный тормоз | 1982 |

|

SU1054593A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| 0 |

|

SU271195A1 | |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-11-07—Публикация

1984-10-26—Подача