Изобретение относится к лакокрасочному производству и может быть использовано при изготовлении пленкообразующих типа олифы.

Известны олифы типа Оксоль представляющие собой раствор пленкообразующих веществ в растворителях с добавлением сиккатива для ускорения сушки Cl .

Недостатками всех этих олиф являются большой расход растительных масел и низкие физико-механические показатели.

Олифа Оксоль содержит, вес.%: масло растительное полувысыхгиощее 49,0; сиккативы масляные 6,0; уайт-. спирит 45,0.

Эту олифу получают окислением растительного масла с последующим введением масляных сиккативов и разбавлением в органических растворителях. Недостатки такой олифы: большой расход растительного масла, длительный срок высыхания - 30 ч, низкая водостойкость - 30 мин, малая твердость пленок - 0,18.

Наиболее близким по технической сущности к предлагаемому способу является способ получения пленкообразующего путем сплавления при 26028о С растительного масла с нефтеполимерной смолой в присутствии олиТомерного дивинилстирольного каучука, охлаждения плава и последующего введения растворителя и сиккатива С2.

В таком способе используют дефи.- цитные и пищевые растительные масла (подсолнечное, льняное), предварительно окисленные, что приводит к

10 удорожанию готового продукта, усложняет технологию приготовления пленкообразующего. Кроме того, время высыхания получаемых пленок покрытия достаточно высокое.

15

Целью изобретения является упрощение технологии процесса, уменьшение времени высыхания пленки на основе пленкообразующего и удушевление продукта.

20

Поставленная цель достигается тем, что при осуществлении способа получения пленкообразующего путем сплавления при 240-280°С нефтеполимерной смолы.с маслом в присутствии

25 модифицирующей добавки, последующего охлаждения и растворения продукта в качестве .масла используют индустриальное масло с кинематической вязкостью 10-58 сСт и температурой

30 вспышки 160-210 С, в качестве модифицирующей добавки - смесь фенолформальдегид ной смолы и алкилфеноламинной смолы в соотношении 1-4: :О,25-4.

В качестве нефтеполимерной смолы используют смолы марки А, Б, В, в качестве органических растворителей уайт-спирит, скипидар, ксилол.

В качестве индустриальных масел применяют масла, представляющие собой нефтяные дистиллятные масла различной степени очистки с кинематичеекой вязкостью при 10-58 cC и температурой вспышки 160-210°С.

Пример 1.В лакокрасочный котел, снабженный мешалкой, загружают индустриальное масло и смсэлы. (нефтеполимёрную, фенолформальдегидную, алкилфеноламинную), нагревают до 100-120°С и после полного расплавления включают мешалку, затем температуру повышают до 240°С (сплавление) и выдерживают до прекращения пенообразования и прозрачной капли на стекле, после чего готовую основу охлаждают до 100-120°С и растворяют. Процесс осуществляют при пропускаНИИ инертного газа. Соотношение между фенолформальдегидной и алкилфеноламинной смолами 1:1. Длительность процесса 4ч.

Пример 2. Способ осуществляют, как в примере 1, но сплавление ведут при 260°С, а соотношение между фенолформальдегидной смолой, и алкилфеноламинной смолой { Октофор N) выбирают равным 4:1 (20 и 5 вес.%соответственно).

П р и И е р 3. Способ осуществляют как в примере 1, но сплавление ведут при 280°С, а соотношение между формальдегидной смолой и смолой Октофор N равно 1:4 (5 и 20 вес.% соответственно. Длительность процесса 1ч.

«

П р и м е р 4. Способ осуществляют, как .впримере 1, но соотношение между фенолформальдегидной смолой и смолой Октофор N рав но 1,0:0,25.

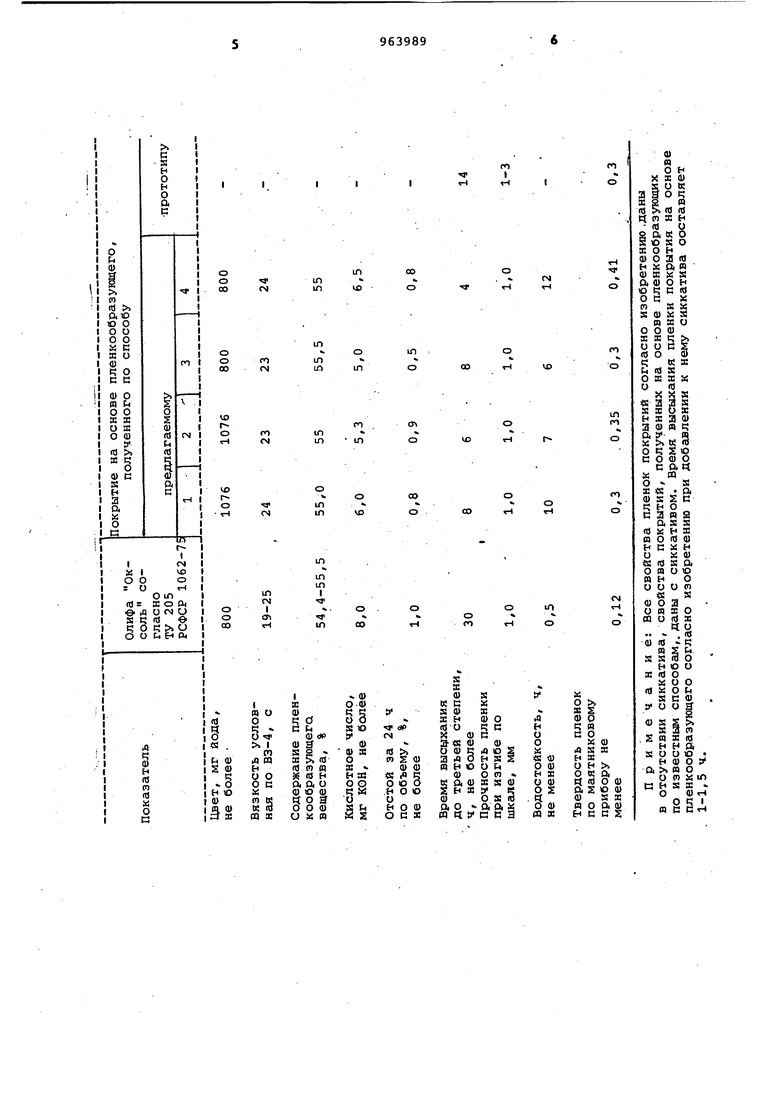

Свойства покрытий на основе пленкообразующих , полученных по известному и предлагаемому способам приведены в таблице.

Таким образом, пленкообразующее, полученное по предлагаемсмчу способу превосходит известные по времени высыханию. Технология его получения проста и исключает использование дефицитного растительного сырья.

Формула изобретения

Способ получения пленкообразующего путем сплавления при 240-280 ;О нефтеполимерной смолы с маслом в присутствии модифицирующей добавки, последующего охлаждения и растворения продукта, отличающийс я тем, что, с целью упрощения технологии процесса, уменьшения времени высыхания пленки на его основе и удешевления продукта, в качестве масла используют индустриальное

масло с кинематической вязкостью 10-58 сСт и температурой вспышки 160-21о С, в качестве модифицирующе добавки - смесь фенолформальдегйдНой смолы и алкилфеноламинной смолы в соотношении 1-4:0,25-4. Ис -очник информации, принятые во внимание при экспертизе

1.Олифа Оксоль ТУ 205 РСФСР 1062-75.

2.Авторское свидетельство СССР № 579295, кл. С 09 F 7/06, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2266938C1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409596C1 |

| Способ получения пленкообразующего | 1980 |

|

SU939513A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Способ получения пленкообразующего | 1976 |

|

SU621710A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326916C1 |

| Способ получения масляно-смоляного пленкообразующего | 1990 |

|

SU1765149A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ОЛИФЫ | 2003 |

|

RU2231533C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2363715C1 |

Авторы

Даты

1982-10-07—Публикация

1980-07-21—Подача