Изобретение относится к области металлургии, а именно к смесям для обработки черных металлов, Известна смесь для дефосфорации металла, содержащая, вес.%: Натриевая селитра 50-80 Твердые окислители4-8Известь Остальное 1 Недостатком смеси является то, что она содержит малое количество окислителя (окислов железа), поэтом формирование высокореакционного шла ка затруднено. Это снижает свойства данной смеси как дефосфоратора. Известна также смесь для дефосфорации, стали, состоящая из следующих компонентов, вес.%: Твердые окислители 10-30 Известь10г40 Красный шлам Остальное Однако отношение содержания окис кальция к сумме окислителей .менее единицы, что снижает дефосфорируювду способность смеси. Отмечается высокая .температура плавления. Наличие красного шлама требует прокаливания перед подготовкой смеси, так ка влажность красного .шлама более 4%. Наиболее близкой по составу и назначению является смесь для дефосфорации черных металлов, содержащая, вес.%:. Известь 11-60 Окислы железа45-89Плавиковый шпат До 15 СЗ. Недостаток смеси состоит в том, что она имеет низкое отношение окиси кальция к окислам железа и низкую степень дефосфорации стали при расходах смеси 3-5%. Продолжительность формирования шлака из смеси и обработки металла составляет около 40 мин. Кроме того, смесь вследствие высокого содержания окислов железа агрессивна по отношению к футеровка ковша. Целью изобретения является увеличение рафинирующей способности смеси и сокращение продолжительности рафинирования стали. Цель достигается тем, что смесь, содержащая известь и окислы железа, дополнительно содержит нефелиновый концентрат при следующем соотношении компонентов, вес.%: Известь 41-65 Окислы железа 31-50 Нефелиновый концентрат 4-9 Вводимый в смесь нефелиновый кон центрат в количестве 4-9% обеспечивает снижение температуры ее плав ления до 925-840°С, увеличение скорости фор 1ирования шлака и его рафи нирующую способность. Он обеспечива ет необходимое содержание в смеси Окислов железа, алюминия, кремния и щелочных металлов, понижающих температуру плавления и вязкость шлака. Кроме того, нефелиновый концентрат позволяет получать минимальное содержание пятиокиси фосфора в смеси, а следовательно, в шлаке после ее расплавления, что обеспечивает шлаку высокую рафинирующую способность. Известь в смесь вводят в предела 41-65%, а окислы железа 31-50%. Это обусловлено тем, что содержание извести в смеси ниже 41% снижает дефосфорирующую способность шлака, так как отношение окиси кальция к с

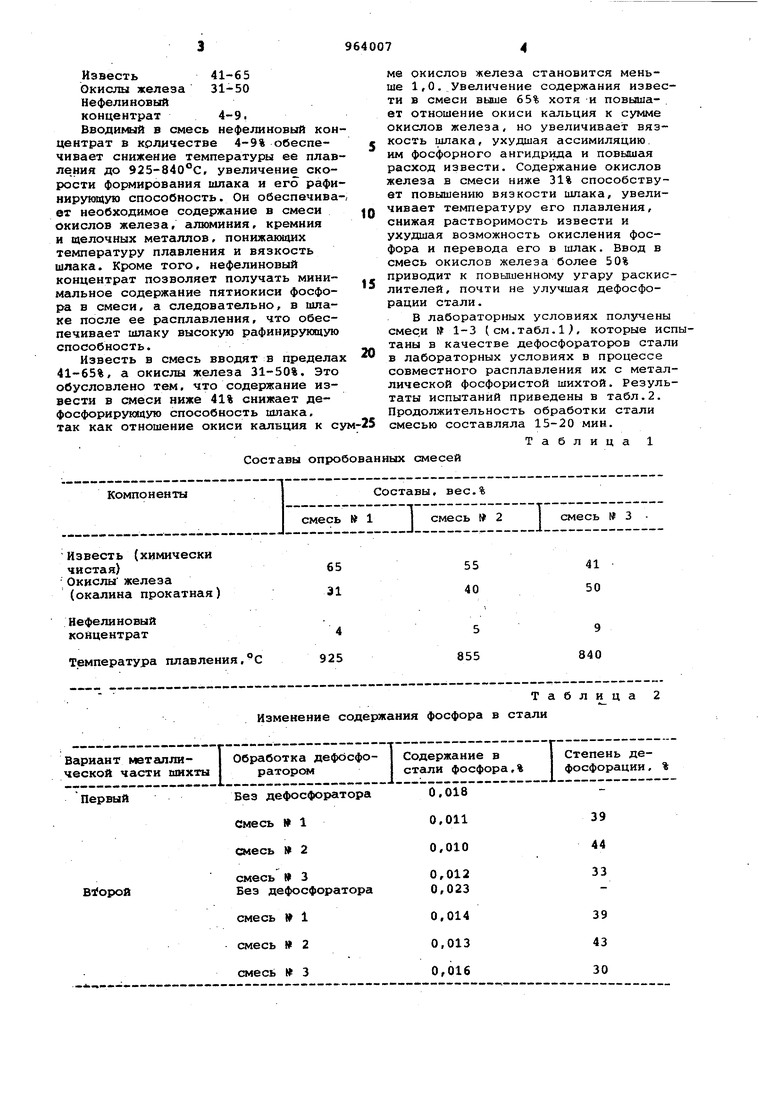

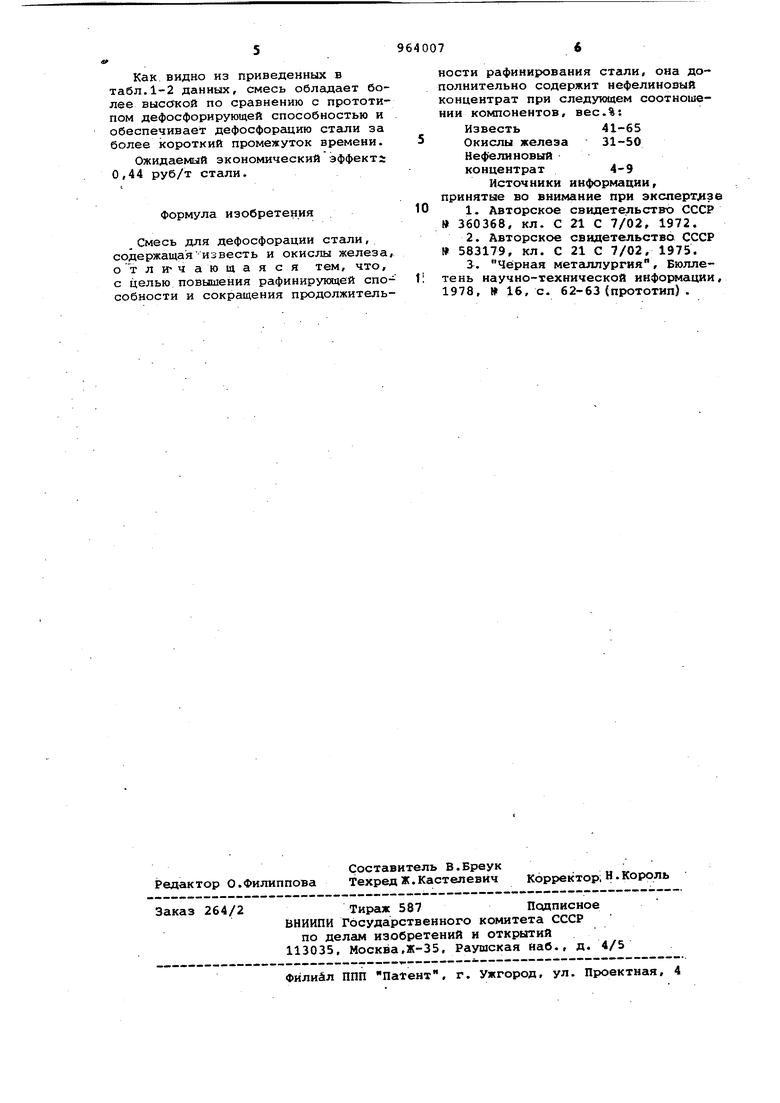

Составы опробованных смесей ме окислов железа становится меньше 1,0.Увеличение содержания извести в смеси выше 65% хотя и повышает отношение окиси кальция к сумме окислов железа, но увеличивает вязкость шлака, ухудшая ассимиляцию. им фосфорного ангидрида и повышая расход извести. Содержание окислов железа в смеси ниже 31% способствует повышению вязкости шпака, увеличивает температуру его плавления, снижая растворимость извести и ухудшая возможность окисления фосфора и перевода его в шлак. Ввод в смесь окислов железа более 50% приводит к повышенному угару раскислителей, почти не улучшая дефосфорации стали. В лабораторных условиях получены смес,и № 1-3 ( см.табл. 1, которые испытаны в качестве дефосфораторов стали в лабораторных условиях в процессе совместного расплавления их с металлической фосфористой шихтой. Результаты испытаний приведены в табл.2. Продолжительность обработки стали смесью составляла 15-20 мин. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования металла | 1980 |

|

SU945189A1 |

| Способ наведения шлака при выплавке стали | 1983 |

|

SU1131904A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| Флюс для выплавки стали | 1980 |

|

SU885291A1 |

| Порошкообразная смесь для дефосфорации стали | 1987 |

|

SU1406179A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ИЗВЕСТКОВО-ЖЕЛЕЗИСТОГО ШЛАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061060C1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2010 |

|

RU2453610C2 |

| Способ непрерывной переработки фосфористого чугуна | 1983 |

|

SU1105511A1 |

| Шлакообразующая смесь | 1980 |

|

SU910794A1 |

| Смесь для обработки чугуна | 1978 |

|

SU706450A1 |

Изменение содержания фосфора в стали

I

Обработка дефосфоВариант металлической части шихты ратором

Табли ца 2

Степень деСодержание в фосфорации, % стали фосфора,%

Как видно из приведенных в табл.1-2 данных, смесь обладает более высокой по сравнению с прототипом дефосфорнрующей способностью и обеспечивает дефосфорацию стгши за более короткий промежуток времени.

Ожидаемый экономический эффекта 0,44 руб/т стали.

Формула изобретения

Смесь для дефосфорации стали, содержащаяизвесть и окислы железа, о т л Ич а ю щ а я с я тем, что, с целью повышения рафинирующей способности и сокращения прюдолжительности рафинирования стали, она дополнительно содержит нефелиновый концентрат при следующем соотношении компонентов, вес.%:

Известь 41-65 Окислы железа 31-50 Нефелиновый концентрат 4-9

Источники информации, принятые во внимание при aKcneprjHse

0

Авторы

Даты

1982-10-07—Публикация

1980-11-24—Подача