4

о

Од

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Порошкообразная смесь для дефосфорации стали | 1982 |

|

SU1067059A1 |

| Порошкообразная дефосфорирующая смесь | 1982 |

|

SU1062277A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Дефосфорирующая смесь | 1986 |

|

SU1379316A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| Способ получения синтетическогочугуНА | 1979 |

|

SU808537A1 |

Изобретение относится к области черной металлургии, а точнее к производству стали в электродуговьк печах, и может быть использовано для интенсификации процесса дефосфорации в окислительный период плавки. Целью изобретения является повышение де- фосфорирукмцей способности смеси. По- рошкообразная смесь для дефосфорации стали.содержит, мас.%: известняк 10- 15; окислы железа 55-65; нефелиновый концентрат 3-7; рециркуляционный основной ошак - остальное. Применение смеси позволяет в полтора раза увеличить степень дефосфорации стали. 1 табл.

sj

0

Изобретение относится к черной металлургии, а точнее к производству стали в электродуговых печах, и может быть использовано для интенсификации процесса дефосфорации в окислительный период плавки.

Целью изобретения является повьше- нйе дефосфорирующей способности смеси

Предложенная порошкообразная смесь AJM дефосфорации стали содержит известняк, нефелиновый концентрат, окислы железа и рециркуляционный основной шлак при следующем соотношении компонентов, мас.%: известняк 10-15j окислы железа 55-65; нефелиновый концентрат 3-7, рециркуляционный основной шпак - остальное, при этом суммарное содержание нефелинового концентрата и рециркуляционного шлака должно быть не менее 25%.

Введение в состав смеси известняка (10-15%) вместо извести способствует созданию в зоне продувки пониженных температур, в результате чего улучшаются термодинамические условия протекания дефосфорации при вдувании порошкообразной шлаковой смеси в металлический расплав.

Кроме того, выделяющаяся при раз- ложении известняка двуокись углерода увеличивает массоперенос реагирующих веществ и продуктов реакции дефосфорации, что благоприятно сказывается на кинетике процесса.

Содержание известняка в смеси вы ше 15% снижает окислительный потенциал смеси, а ниже 10% не создает достатЬчно эффективного барботажа шлаковой фазы, что неблагоприятно сказьюается на протекании процесса дефосфорации.

Введение в состав смеси рециркуля- ционного основного шлака увеличивает основность шлака и способствует бо- лее быстрому шлакообразованию.

Снижение содержания рециркуляционного шлака ниже 18% ухудшает протекание процесса дефосфорации из-за низкой активности (СаО) в шлаке. Увеличение содержания рециркуляционного шлака выше 32% приводит к снижению окислительного потенциала смеси, что снижает дефосфорирующую способность смеси.

Высокое содержание окислов железа (55-65%) увеличивает дефосфорирующую способность смеси, так как чем выше концентрация FeO в шлаке, тем меньше

содержание остаточного фосфора в металле.

Уменьшение содержания окислов железа ниже 55% и увеличение их содержания выше 65% существенно сказывается на протекании процесса удаления фосфора из металлического расплава, в первом случае за счет снижения окислительного потенциала смеси, а во втором случае уменьшается степень дефосфорации за счет снижения содержания СаО в шлаке.

При содержании нефелинового концентрата в смеси ниже 3% ухудшаются кинетические условия протекания дефосфорации из-за формирования густого, гетерогенного Шлака, а при содержании нефелинового концентрата вьш1е 7% снижается основность и/или окисленное т ь шлаковой смеси.

Когда суммарное содержание нефелинового концентрата и рециркуляционного шлака менее 25% шлаки получаются густыми, гетерогенными, что оказывает тормозящее действие на процесс удаления фосфора из металлического расплава.

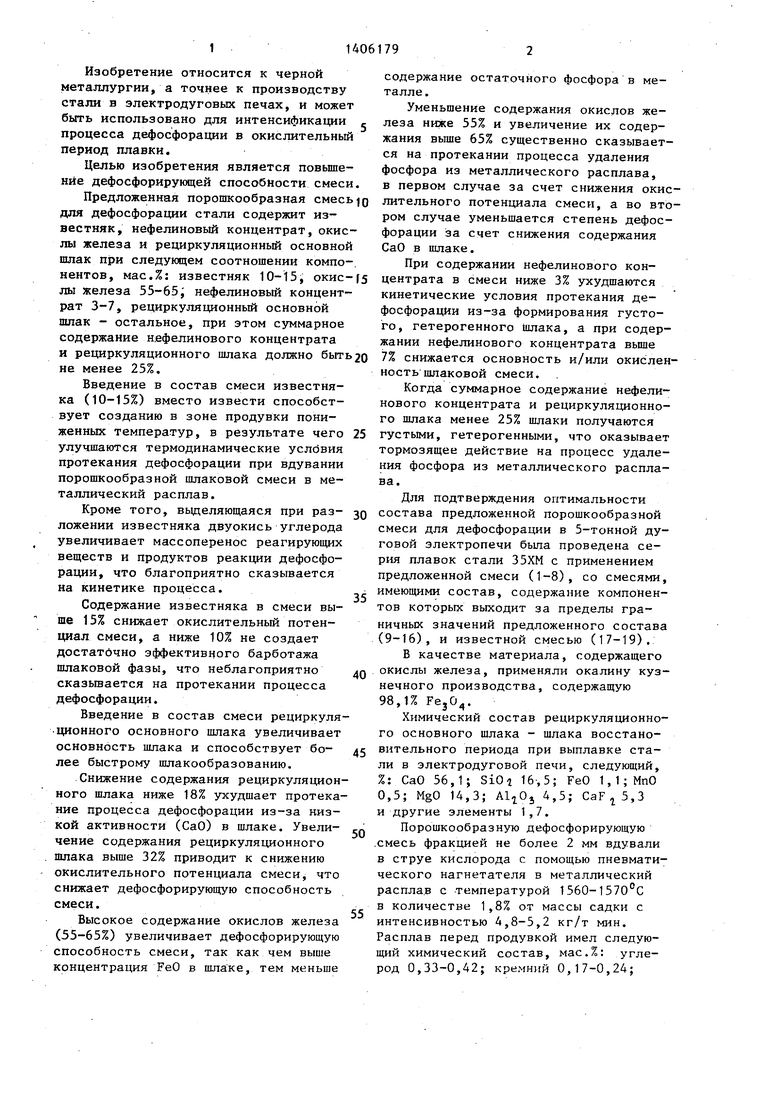

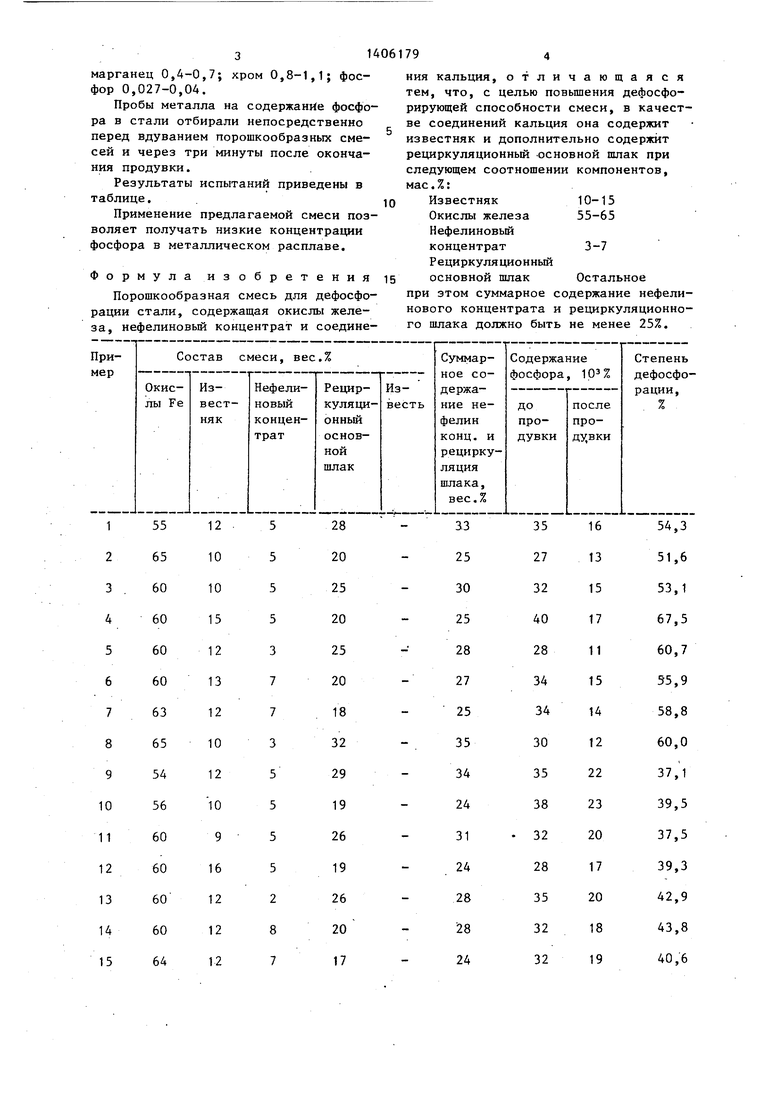

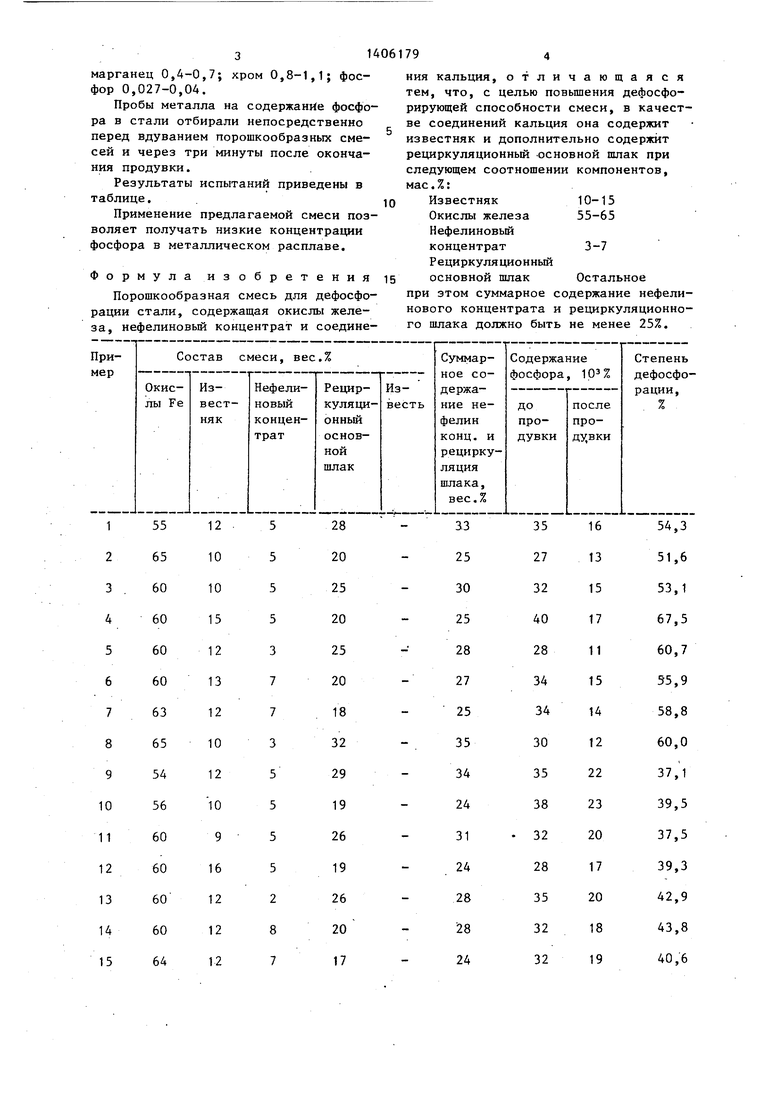

Для подтверждения оптимальности состава предложенной порошкообразной смеси для дефосфорации в 5-тонной дуговой электропечи была проведена серия плавок стали 35ХМ с применением предложенной смеси (1-8), со смесями, имеющими состав, содержание компонентов которых выходит за пределы граничных значений предложенного состава (9-16), и известной смесью (17-19).

В качестве материала, содержащего окислы железа, применяли окалину кузнечного производства, содержащую 98,1% FejO.

Химический состав рециркуляционного основного шлака - шлака восстановительного периода при выплавке стали в электродуговой печи, следующий, %: СаО 56,1; SiO 16,5; FeO 1, 1; МпО 0,5; MgO 14,3; 4,5; ,3 и другие элементы 1,7.

Порошкообразную дефосфорирующую .смесь фракцией не более 2 мм вдували в струе кислорода с помощью пневматического нагнетателя в металлический распла.в с температурой 1560-1570°С в количестве 1,8% от массы садки с интенсивностью 4,8-5,2 кг/т мин. Расплав перед продувкой имел следующий химический состав, мас.%: углерод 0,33-0,42; кремний 0,17-0,24;

марганец 0,4-0,7; хром 0,8-1,1; фосфор 0,027-0,04.

Пробы металла на содержание фосфора в стали отбирали непосредственно перед вдуванием порошкообразных смесей и через три минуты после окончания продувки.

Результаты испытаний приведены в

ния кальция, отличающаяся тем, что, с целью повышения дефосфо- рирующей способности смеси, в качестве соединений кальция она содержит известняк и дополнительно содержит рециркуляционный основной шлак при следующем соотношении компонентов, мае.%:

Продолжение таблицы

| Сидоренко А.Ф | |||

| Теория и практика продувки металла порошками | |||

| М.: Металлургия,- 1973, с.304 | |||

| Смесь для дефосфорации стали | 1980 |

|

SU964007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-28—Подача