1

Изобретение относится к черной металлургии, в частности к смесям для рафинирования и внепемной обработки металла.

Известна шлакообразующая смесь l для обработки металла в ковше, содержащая, вес.:

Алюминиевый пброиюк 8-15 Натриевая селитра 15-30 Известь55-70

Плавиковый шпат Остальное

Недостатком смеси является низкая ее эффективность при обработке металла и повышенное выделение вредных веществ в виде фторидов. Фториды снижают активность окиси кальция и десульфирую1дую способность смеси. Наличие в смеси натриевой селитры снижает влияние алюмосодержаидих материалов на степень окисленности распллва и снижает эффективность об работки металла.

Наиболее близкой по использован ным компонентам и назначению является, ылакообразукнцая смесь 2, содержащая, вес.%:

Известь5-70

Алюмосодержащие отходы

(шлак производства

силумина)30-95

Недостатком смеси является низкая жидкоподвижность шлака и низ10кая эффективность при рафинировании металла, слабая раскислительная способность, а также выделение пыли при ее применении.

Цель изобретения - повышение

15 раскислительной и рафинирующей способности при обработке металла и уменьшение пылевыделения.

Цель достигается тем, что смесь,

20 содержаьцая известь и алюмосодержа ий материал, дополнительно содержит магниевый шлам при следующем соотношении компонентов, вес.

Алюмосодержащие материалы30- 45Магниевый шлам , Известь Остальное Магниевый шлам является отходом титано-магниевых заводов при производстве магния.

Средний химический состав ма1- ниевого шлама, вес.:

.Металлический магний 17j2 Окись магния30,8

Металлический алюминий 9,1 Хлористый магний 16,9 Хлористый калий 15,7 Хлористый натрий 7,3 Хлористый кальций 0,6 Примеси2,

Магниевый шлам поставляется в расфасованном виде. Температура плавления магниевого шлама около 300 С.

В качестве алюмосодержащих компонентов используются бокситы или нефелиновая руда.

Нефелиновая руда представлена на 75-85 ; нефелином и продуктами его вторичного превращения. Химический состав нефелиновой руды, вес.: окись алюминия не менее 25,5 окислы щелочных металлов не менее 12 окислы железа не более 6,OJ влажность руды не более 3,0« .

Боксит перед применением в составе шлаковых смесей необходимо просушивать.

Химический состав боксита, вес.% окись алюминия (в перечете на сухое вещество) не менее 37J весовое соотношение окислов алюминия к окислам кремния не менее 2,1; серы не более 0,2, фосфора не более 0,6, влаги не более 2.

Ллюмосодержащие материалы перед применением измельчаются. Известь применяется, обожженная фракцией до 15 мм, с содержанием окиси кальция не менее 82.

Дополнительное введение в состав смеси магниевого шлама в количестве 5-15 вес., основано на том, что он

спбсобствует повышению жидкотекучести шлака и увеличению раскислительной способности шлаковой смеси. При введении в состав смеси менее 5 магниевого шлама не обеспечивается необходимая раскислительная способность смеси, а при введении более 15 происходит интенсивная экзотермическая реакция, при которой

происходит ухудшение экологических условий.

Алюмосодержащие материалы в количестве вес. обеспечивают оп- . тимальную вязкость шлака и его рафинирующую способность. При содержании алюмосодержащих материалов в смеси менее 30 увеличивается вязкость шлака, что влечет за собой уменьшение его рафинирующей способности. При

содержании в смеси алюмосодержащих материалов выше 5% снижается рафинирующая способность шлака из-за обеднения смеси основным рафинирующим компонентом окислами кальция.

Находящиеся в составе магниевого шлама хлориды способствуют повышению жйдкоподвижности формирующегося из смеси шлака, окислы щелочных металлов и магния увеличивают его

десульфирующую способность, а магний и алюминий раскислительную способность,

Шлакообразую1|дую смесь для рафинирования металла в ковше получают путем перемешивания дозированных компонентов до гомогенизации в обычных смесителях и поставляют в контейнерах в разливочный пролет сталеплавильных агрегатов. Из контейнеров смесь выгруж т в бункера-дозаторы

и затем вводят в ковш в количестве 172% от веса плавки в процессе выпуска металла из печи, причем печной шлак в процессе выпуска плавки отделяют от металла.

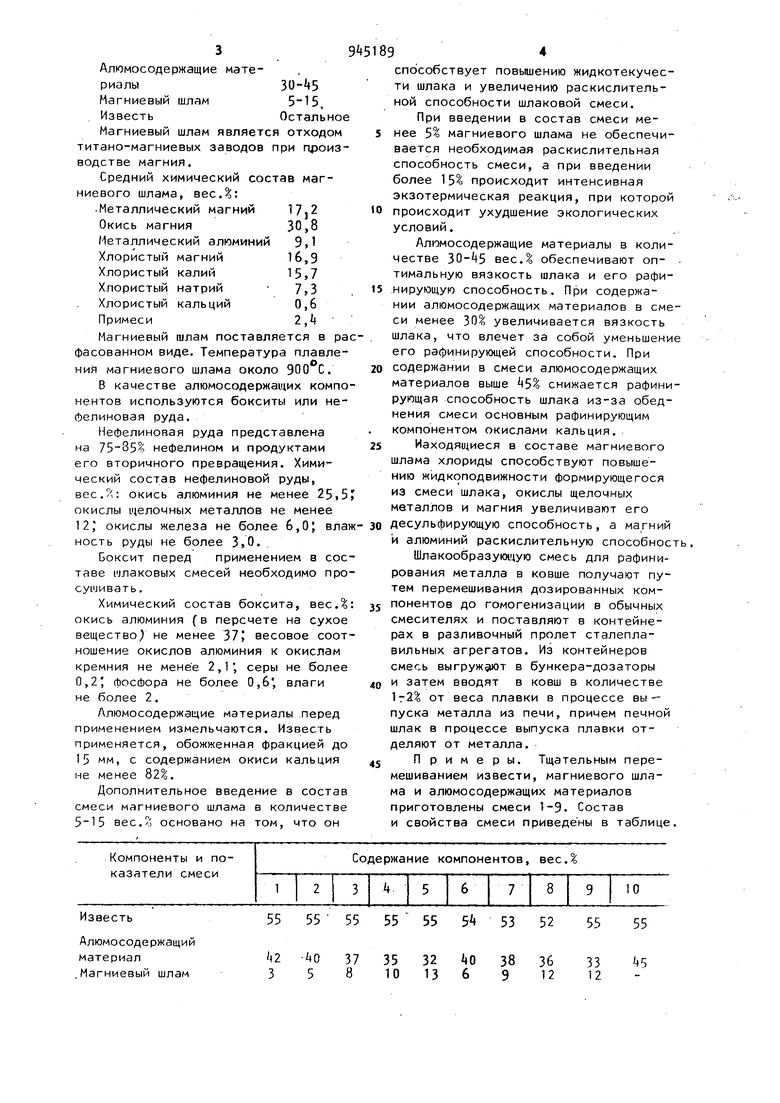

Примеры. Тщательным перемешиванием извести, магниевого шлама и алюмссодержащих материалов приготовлены смеси 1-Э. Состав и свойства смеси приведены в таблице.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования жидкой стали | 1986 |

|

SU1447871A1 |

| Смесь для дефосфорации стали | 1980 |

|

SU964007A1 |

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

| Смесь для обработки жидкого металла | 1985 |

|

SU1325090A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| Способ выплавки стали | 1980 |

|

SU885283A1 |

| Способ наведения шлака при выплавке стали | 1983 |

|

SU1131904A1 |

| Флюс для рафинирования стали | 1979 |

|

SU876732A1 |

| Флюс | 1976 |

|

SU611943A1 |

Смеси 1-5 использованы при обработ ке стали 09Г2С, смеси 6-9 при обработке стали 17Г1СУ, выплавленной в 300-тонной мартеновской печи. Смеси в количестве 1,5% от массы металла вводят в ковш во время выпуска стали. Аналогичным образом приготовлена и использована известная смесь 1 Как видно из таблицы, смеси 1-9 по сравнению с известной 10 имеют более высокие показатели рафинирова ния стали и меньшее пылевыделение. Экономический эффект составит 50 i70 тыс.руб. Формула изобретения Шлакообразукн-цая смесь для рафинирования металлу в ковше, содержащая известь и алюмосодержацие материалы, отличающаяся тем, что с целью повышения рафинирующей и раскислительной способности и снижения пылевыделения при обработке металла, она дополнительно содержит магниевый шлам при следующем соотношении компонентов, вес.%: Алюмосодержащие ма- BO-iS териалы Магниевый шлам 5-15 ИзвестьОстальное Источники информации, принятые во внимание при экспертизе 1 . Авторское свидетельство СССР № it20683, кл. С 21 С 7/00, 1975. 2. Авторское свидетельство СССР № б79«1, кл. С 21 С 7/00, 1975.

Авторы

Даты

1982-07-23—Публикация

1980-08-04—Подача