Изобретение относится к области металлургии, а именно к методам по-, лучения слитков из азотсодержащих сталей и сплавов, получаемых разливкой в изложницу или кристаллизатор.

Обогрев верхней части слитков при их затвердевании в изложнице исполь.зуют для предотвращения дефектов, вызванных усадкой металла при его кристаллизации.

Известен способ обогрева верхней части слитков, включающий подачу флюса на расплавленную поверхность слитка, подогрев флюса нерасходуемым электродом или плазматроном и снижение мощности подогрева до затвердевания слитка 1.

В случае обогрева слитков из азотсодержащих сталей и сплавов данным способом происходит взаимодействие флюса с азотом в сплаве, что приводит к отклонению содержания азота в верхней части слитка от заданного.

Наиболее близким по технической сущности и достигаемому результату является способ обогрева слитков из азотсодержащих сталей и сплавов плазменной дугой, включающий подачу плазмообразующего газа азота и аргона и снижение тока плазменной дуги до затвердевання слитка 2j.

Однако в данном способе наблюдается снижение содержания азота в верхней обогреваемой части слитка, вследствие постепенной дегазации сплава в процессе обогрева. Это является причиной брака верхней части слитка по химическому составу, что приводит

10 к потерям металла.

Целью изобретения является повышение выхода годного металла.

Указанная цель достигается тем,

15 что в способе обогрева верхней части слитков из азотсодержащих сталей и сплавов плазменной дугой, включающем подачу плазмообразующего газа азота и аргона и снижение тока плазменной

20 дуги до затвердевания слитка, соглас но изобретению обогрев ведут в три периода с уменьшением содержания азота в плаэмообразующем газе одновременно со снижением тока плазменной

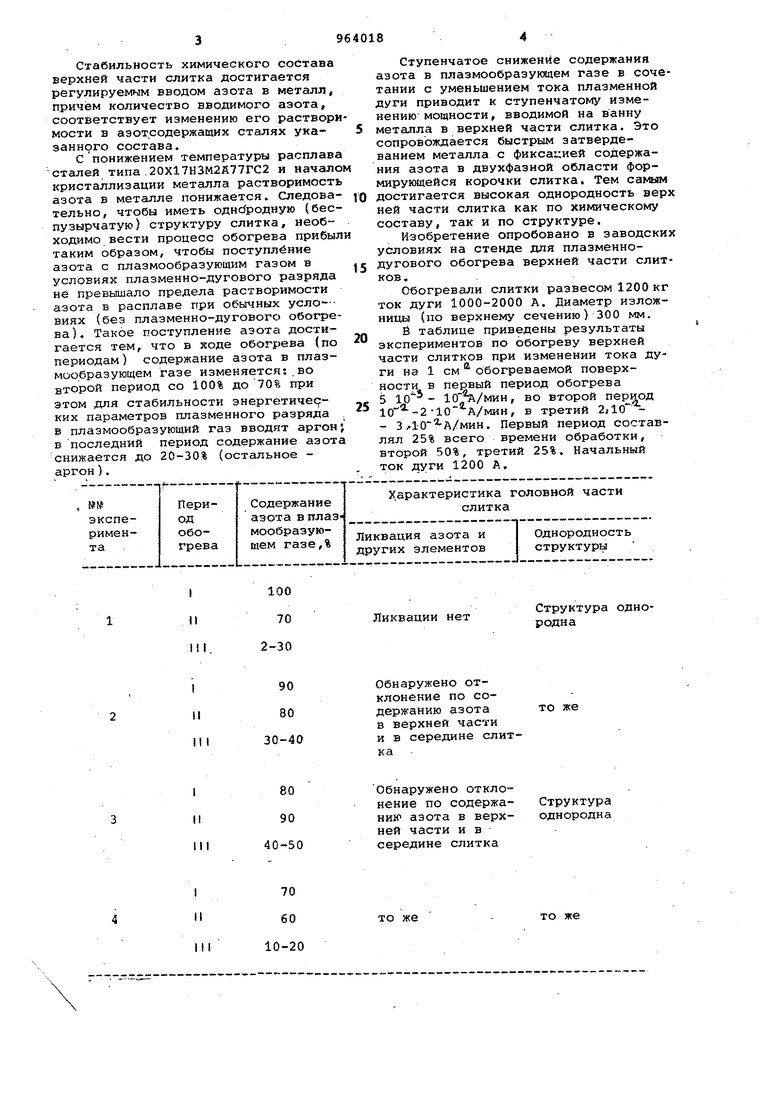

25 дуги, причем в первый период, составляющий 20-30% времени обогрева, подают 100% азотаt во второй период составляющий 50-60% времени обогрева, подают 70% азота, в последний пери30од подают 20-30% азота. Стабильность химического состава верхней части слитка достигается регулируемым вводом азота в металл, причём количество вводимого азота, соответствует изменению его раствори мости в азотсодержащих сталях указаннфго состава. С понижением температуры расплава сталей типа .20Х17НЗМ2Й77ГС2 и начало кристаллизации металла растворимость азота в металле понижается. Следовательно, чтобы иметь однбродную (беспузырчатую) структуру слитка, необходимо вести процесс обогрева прибыл таким образом, чтобы поступление азота с плазмообразующим газом в условиях плазменно-дугового разряда не превышало предела растворимости азота в расплаве при обычных усло -ВИЯХ (без плазменно-дугового обогрева). Такое поступление азота достигается тем, что в ходе обогрева (по периодам) содержание азота в плазмообразующем газе изменяется:.во второй период со 100% до 70% при этом для стабильности знергетичес;:ких параметров плазменного разряда в плазмообразующий газ вводят аргон в последний период содержание азота снижается до 20-30% (остальное аргон). Ступенчатое снижение содержания азота в плазмообразукяцем газе в сочетании с уменьшением тока плазменной дуги приводит к ступенчатому изменению мощности, вводимой на ванну металла в верхней части слитка. Это сопровождается быстрым затвердеванием металла с фиксацией содержания азота в двухфазной области формирующейся корочки слитка. Тем самым достигается высокая однородность верх ней части слитка как по химическому составу, так и по структуре. Изобретение опробовано в заводских условиях на стенде для плазменнодугового обогрева верхней части слитков. Обогревали слитки развесом 1200 кг ток дуги 1000-2000 А. Диаметр изложницы (по верхнему сечению) 300 мм. Ё таблице приведены результаты экспериментов по обогреву верхней части слитков при изменении тока дуги на 1 см обогреваемой поверхности в первый период обогрева 5 10 - , во второй период Ю -а-Ю А/мин, в третий 2,10 - 3 Ю А/мин. Первый период составлял 25% всего времени обработки, второй 50%, третий 25%. Начальный ток дуги 1200 А,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| Способ получения металлических слитков | 1983 |

|

SU1122406A1 |

| Способ азотирования стальных изделий | 1987 |

|

SU1541303A1 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

100

70

2-30

90

80 30-40

III

80 90

I II

40-50

III

70 60

И HI 10-20

Структура одноЛиквации нет родна

Обнаружено отклонение по содержанию азота в верхней части и в середине слитка

Обнаружено отклонение по содержанию азота в верхней части и в середине слитка

то же

то же

Использование изобретения o6efcпечивает повышение выхода годного металла на 4-6% и достижение экономнк до 300 руб. на 1 т слитков.

Формула изобретения

Способ обогрева верхней части слитков иэ aэoтcoдepжa r x сталей и сплавов плазменной дугой,включающий подачу плазмообразующего газа азта и аргона и снижение тока плазменной дуги до затвердевания слитка, отличающийся тем, что, с целью повьяиения выхода годного металла, обогрев ведут в три периода

с уменьшением содержания азота в плазмообразующем газе одновременно со снижением тока плазменной дуги, причем в первый период, составляющий 20-30% времени обогрева, подают 100% азота, во второй период, составляющий 50-60% времени обогрева, подают 70% азота, в последний период подают 20-30% азота.

Источники информации, принятые во внимание при экспертиз

Авторы

Даты

1982-10-07—Публикация

1980-11-24—Подача