локнамн обоих компонентов одинаково, ибо неразмолотые волокна лнственной целлюлозы достаточно жестки.

Кроме того, в предлагаемом способе приготовления массы можно добиться оптимального соотношения степеней помола каждого из компонентов смеси, когда лиственная целлюлоза при общей степени помола порядка 30 -33°ШР будет иметь степень помола порядка 30 ;-35°ШР, при которой в максимальной степени развиваются ее бумагообразующие свойства. При этом, степень помола хвойной целлюлозы в смеси будет порядка 30°ШР. Это создает наиболее благоприятные условия для формирования прочного «арКаса бумажного листа.

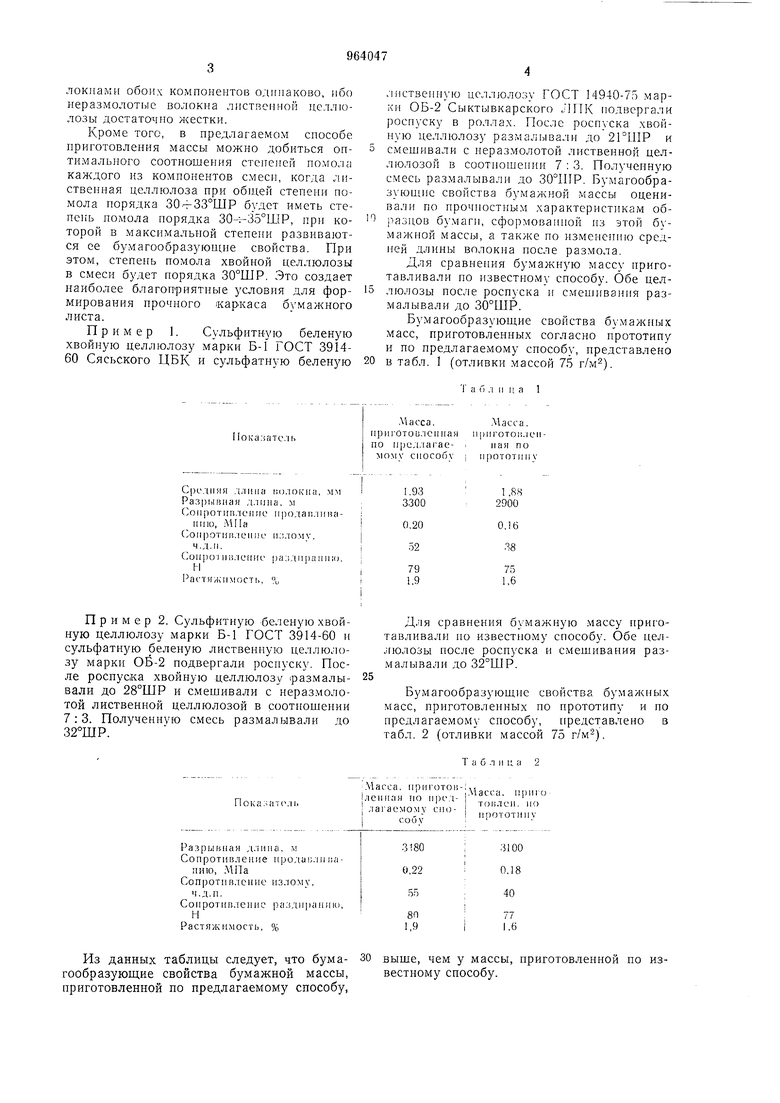

Пример 1. Сульфитную беленую хвойную целлюлозу марки Б-1 ГОСТ 391460 Сясьского ЦБК и сульфатную беленую

.шственпую целлюлозу ГОСТ 14940-75 марки ОБ-2 Сыктывкарского ЛПК нодвергали роспуску в роллах. После роспуска хвойную целлюлозу размалывали до 21°ШР и смешивали с неразмолотой лиственной целлюлозой в соотношении 7 : 3. Полученную смесь размалывали до 30°111Р. Бумагообразуюшие свойства бумажной г.ассьг оценивали но ирочностным характеристикам образцов бумаги, сформованной из этой бумажной массы, а также по нзмененню средней длины волокна после размола.

Для сравнения бумажную массу приготавливали но известному способу. Обе целлюлозы после роспуска и смешивания размалывали до 30°ШР.

Бумагообразующие свойства бумажных масс, приготовленных согласно прототипу и по предлагаемому способу, представлено в табл. 1 (отливки массой 75 г/м).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1986 |

|

SU1335600A1 |

| Способ приготовления волокнистой массы | 1979 |

|

SU775212A1 |

| ЦЕЛЛЮЛОЗНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2023 |

|

RU2802036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Способ подготовки бумажной массы для производства бумаги для глубокой печати | 1980 |

|

SU931878A1 |

| Бумажная масса для изготовления картона для стереотипных матриц | 1980 |

|

SU937592A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Листовой целлюлозный материал для реставрации и консервации документов | 2018 |

|

RU2673848C1 |

Показатель

С|)ед||яя ллниа подокна, мм

Разривиая длина, м

С опротии/юние и род а и л и пани ю, .

(ои рот и плен по иллому. ч.д.н.

C oiijjoi Н| де111К раздиранпк). И

Растяжимость, %

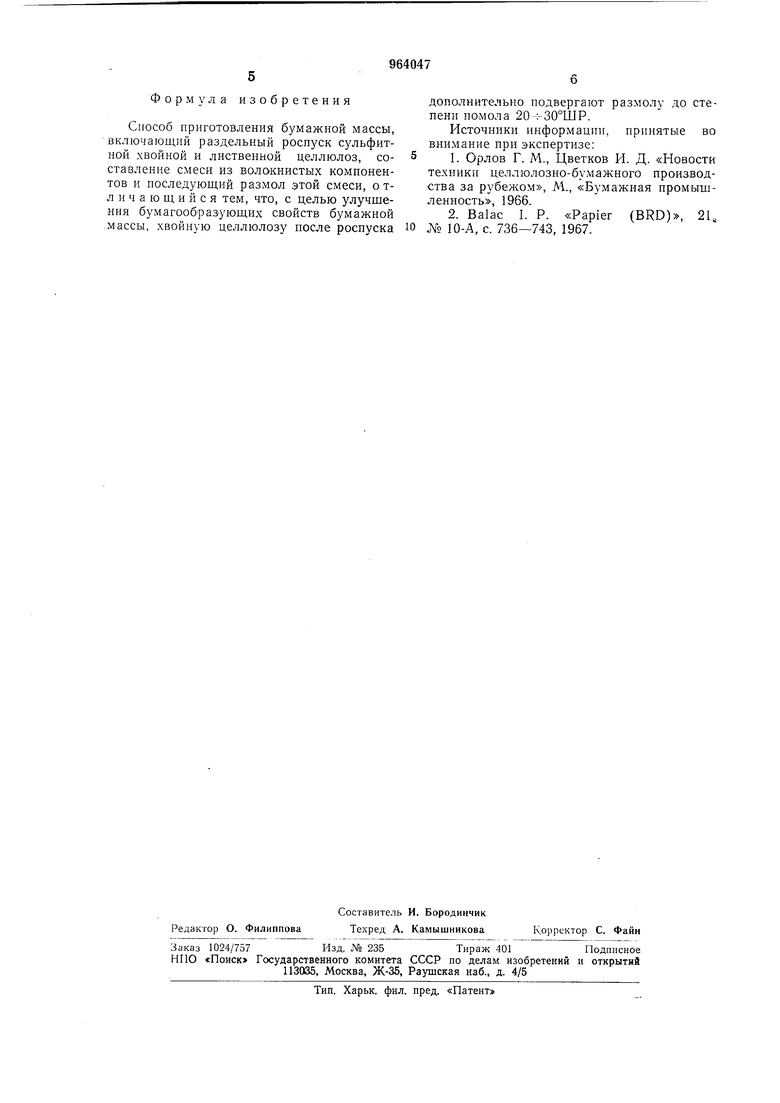

Пример 2. Сульфитную беленую хвойную целлюлозу марки Б-1 ГОСТ 3914-60 и сульфатн)ю беленую лиственную целлю;1озу марки ОЪ-2 подвергали роснуску. После роспуска хвойную целлюлозу рззмалывали до 28°ШР и смешивали с нераз.молотой лиственной целлюлозой в соотношении 7:3. Полученную смесь размалывали до 32ШР.

Покаоат(-|Ь

Разрывная длина, м

Сопротивление ирода ;ли папи ю, Л111а

Сопротивление излому, ч.д.п.

Сонротивление раздиранию, Н

Растяжимость, 96

Из данных таблицы следует, что бумагообразующие свойства бумажной массы, приготовленной по предлагаемому способу,

.Масса.

иршОтовленная

по щзедлагаеMOMV способу

0,16

/о 1,6

Для сравнения бумажную массу приготавливали но известному способу. Обе цел гюлозы носле роспуска и смешивания размалывали до 32°ШР.

Бумагообразуюшне свойства бумажных масс, приготовленных по прототипу и по предлагаемому способу, представлено з табл. 2 (отливки массой 75 г1м-).

т а б л II ц а 2

Масса, приготов-;,,,.

1лсннаи по пред- j

1 Л1Е Г .I я ЦП м 1Л( I - 1

топлен, ио I латаемому сиоирототниу1собу

3100 0.18 40

выше, чем у массы, приготовленной по известному способу.

Формула изобретения

Способ приготовления бумажной массы, включающий раздельный росиуск сульфитной хвойной и лиственной целлюлоз, составление смеси из волокнистых компонентов и последующий размол этой смеси, о тл и ч а ю щ и и с я тем, что, с целью улучшения бумагообразующих свойств бумажной массы, хвойную целлюлозу после роспуска

дополнительно подвергают размолу до степени помола 20-ьЗО°ШР.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1982-10-07—Публикация

1980-12-01—Подача