(5) СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО МОДУЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Мембранный аппарат для разделения растворов | 1974 |

|

SU695001A1 |

| Способ изготовления трубчатых фильтрующих элементов | 1980 |

|

SU997716A1 |

| ТРУБЧАТЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2156645C1 |

| Аппарат для обратного осмоса и ультрафильтрации | 1978 |

|

SU695018A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ РАЗДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ЖИДКИХ СРЕД | 2018 |

|

RU2687921C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ РАЗДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ЖИДКИХ СРЕД | 2018 |

|

RU2687906C1 |

| ТРУБЧАТАЯ МЕМБРАНА СО СПИРАЛЬНЫМ ГРЕБНЕМ И УСТРОЙСТВО И СПОСОБ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2663035C2 |

| Аппарат для обратного осмоса ультрафильтрации | 1972 |

|

SU471104A1 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289470C2 |

| МЕМБРАННЫЙ ФИЛЬТР | 1991 |

|

RU2040317C1 |

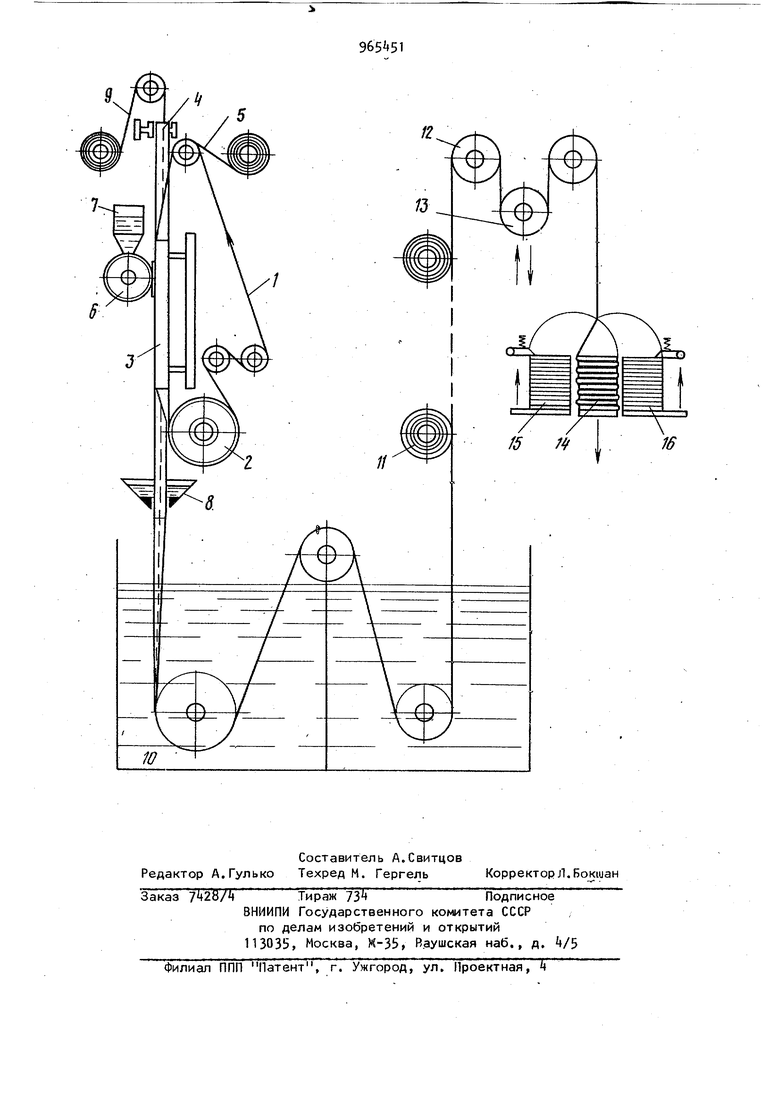

Изобретение относится к технике получения мембранных модулей, применяемых при разделении жидких и газовых смесей с помощью ультрафильтрации или обратного осмоса, в особенности к способу изготовления мембранного модуля из многослойных, плоских фильтрующих элементов и может использоваться для очистки сточных вод, концентрирования растворов в химической, пищевой, медицинской отраслях промышленности. Известны способы изготовления мем .бранных модулей, состоящих из плоских фильтрующих элементов и разделительных прокладок между ними, в ко торых каждый фильтрующий, элемент изготавливается отдельно путем наложения полупроницаемой мембраны на об стороны дренажной опоры и герметизации фильтрущего элемента склеиванием краев полупроницаемой мембраны между собой или с дренажной опорой. Полученные фильтрующие элементы укладывают один на другой и стягивают в нескольких местах, где проходят сквозные отверстия для сбора фильтрата. Такие модули могут быть установлены в корпус, например, в виде трубы, для осуществления мембранной технологии Cl и 2. Однако эти способы изготовления мембранного модуля очень трудоемки, имеют низкую производительность труда, а также не гарантируют полной герметизации, в клееном шве, а тем самым надежность работы полученного модуля. Известен также способ изготовления мембранного модуля , включающий получение бесконечного гибкого фильтрующего элемента,состоящего из рукавной полупроницаемой мембраны, расположенной вокруг бесконечной дренажной опоры, и послойное укладывание его в пакет с установкой между слоями разделительных прокладок f3j Недостатком этого способа являетс то, что оборачивание дренажных опор полупроницаемой мембраной, имещей очерь малую прочность, приводит к ее разрыву в местах перегиба, особенно при MaitiHHHOM способе изготовления. В результате имеет место большой процент брака и снижается надежность мембранного модуля. Кроме того, способ изготовления фильтрующих элементов путем оборачивания дренажных опор полупроницаемой мембраной включает склейку ее краев внахлестку, что уменьшает рабочую поверхность мембран, увеличивает расход материала мембраны и сни жает надежность фильтрующих элементов, так как возможно нарушение гер метизации в, клееном шве из-за недостаточной проклейки. Это в особенности касается мембра которые плохо склеиваются, например, полиамидных. Целью изобретения является повышение надежности работы мембранного модуля. Поставленная цель достигается тем, что рукавную пoJЭУПpoницaeмyю мембрану получают непрерывны нанесением мембранообразующего вещества на наружную поверхность дренажной опоры, а дренажную опору выполняют путем оборачивания мелкопористого по лотна вокруг бесконечной ленты крупиопористого материала. На чертеже представлен пример осу ществления предлагаемого способа. В качестве полупроницаемой мембра ны используют полимерную пленку. .На бесконечную форматную ленту 1, перемещаемую приводным барабаном 2 через узел формообразования 3, выполненный аналогично штангоформатной части машины для изготовления фильтрующих мундштуков (сигаретных машин) с установкой по его оси полой оправки k укладывают длинномерное полотно 5 из .мелкопористого материала, например бумаги или ткани, которую §м§§т@ g $@рмятиай леитзй ёшзр миваI9T i у§л§ форм@@ё|эав@вания 3 РУкве. 11(эи этем иа краев полотна пр§ма§ыйают е ппмещью диска 6 клеем, пеетупащим и§ йачкя 7, и укладывают И1КЛ1§Т1 Hi другой о§ край, 1§§ани§ рукв§я иа пэлотна 5 может ос ществляться и другими способами, а вместо склейки может быть применена сварка, прошивка или другой метод соединения, наиболее подходящий для выбранного мелкопористого материала. Полученный рукав подвигают по оправке к кольцевой фильере 8. Форматная лента 1 в это время распрямляется и продолжает перемещаться приводным барабаном 2. На наружную поверхность рукава с помощью фильеры 8 наносят слой мембранообразующего раствора, который после частичного испарения растворителя и коагуляции в осадительной ванне превращается в полупроницаемую мембрану. Одновременно во внутреннюю полость .полой оправки 4 подают длинномерную гибкую дренажную опору 9 в виде леН ты из крупнопористого материала, например сетки, которую помещают внутрь .сформованной гибкой армированной полупроницаемой рукавной мембраны после прохождения ею нижнего среза оправки . На ролике 10 рукавную мембрану сплющивают, и далее через ванну дополнительной обработки протягивают последующими роликами. Образованный при этом бесконечный многослойный гибкий фильтрующий элемент состоит из рукавной полупроницаемой мембраны и дренажной опоры внутри нее. Многослойный фильтрующий элемент наматывают на бобину 11 через ролик 12 или компенсатор 13 подают непосредственно на укладку в пакет. . При этом укладка в пакет осуществляется поочередной подачей разделительных прокладок из магазинов 15 и 16 с помощью поворотных захватов (не указаны) при непрерывной подаче фильтрующего элемента и поворотом последнего вокруг торца каждой разделительной прокладки 1 так, что параллельные слои его образуют зигзаг. После набора необходимой высоты пакета фильтрующий элемент отрезают и герметизируют по линии разреза, а пакет сдвигают в сторону, процесс набора пакета повторяется. Предлагаемый способ позволяет легко механизировать процесс получения мем(5ранного модуля, включая изготовление фильтрующего элемента и сборку его в пакет. Кроме того, наличие гибкой дренажной опоры внутри армированной непрерывной рукавной мембраны исключает разрывы мембраны при производстве фильтрующего элемента, что повышает надежность пслпученного модуля.

Так как мембрана на рукаве получается путем нанесения пленкоо6ра;зующего растзора на наружную поверхность рукава (с последующим испарением части растворителя и коагуляции оставшегося слоя раствора; требующ1 мися по технологии получения мембраны), исключается необходимость ее склеивания, тем самым рабочая поверхность мембранного модуля увеличивается, снижается расход материала мембр.аны. Повышается также надежность фильтру ющих элементов, так как мембрана цельная, и нет опасности нарушения ее герметизации.

Формула изобретения .

кл. 8 01 D 13/00, 28.07.77 (прототип

Авторы

Даты

1982-10-15—Публикация

1977-09-05—Подача