Настоящее изобретение относится к трубчатым мембранам, содержащим трубчатую подложку, изготовленную из одной или более гибких лент пористого подложечного материала, спирально намотанных в форме трубки с перекрывающими друг друга и скрепленными друг с другом краями ленты, и с изготовленным из мембранообразующего материала полупроницаемым мембранным слоем на внутренней стенке трубчатой подложки. Этот особый тип трубчатой мембраны называют трубчатой мембраной со спиральной намоткой.

Такие трубчатые мембраны со спиральной намоткой, а также способ и устройство для их получения, известны, например, из патентного документа GB 1325672. В этом документе раскрыта спиральная намотка на намоточную секцию оправки одной или более пористых волокнистых лент для получения однослойной или многослойной трубки и непрерывная заливка полупроницаемой мембраны в виде жидкой пасты на внутреннюю сторону трубки, сформированной на оправке. Заливка осуществляется на месте за один прием, то есть при формировании трубчатой мембраны на оправке. Для этого заливка осуществляется вдоль заливочной части оправки, примыкающей к намоточной части. После заливки осуществляется непрерывное разравнивание, в процессе которого мембранообразующий материал равномерно распределяется по внутренней стенке трубчатой подложки с получением необходимой толщины слоя. Разравнивание также осуществляется на месте и за один прием, то есть при формировании трубчатой мембраны на оправке. Для этого разравнивание осуществляется вдоль разравнивающей секции оправки, прилегающей к заливочной секции.

Изготовленные таким образом трубчатые мембраны со спиральной намоткой имеют, по существу, гладкие круглые внутренние поверхности, действующие как разделительный слой и подходящие для использования, например, в модулях с перекрестным потоком для процессов фильтрации. Подлежащая фильтрации жидкость подается на один из наружных концов трубчатой мембраны. Фильтрат протекает через мембранный слой, а растворенное вещество и/или присутствующие в жидкости частицы отводятся и стекают в виде ретентата. В таких гладких трубчатых мембранах в основном ламинарный поток имеет место вдоль внутренней поверхности мембранного слоя. Этот ламинарный поток называется граничным слоем и не смешивается (легко) с основным потоком жидкости, проходящим через трубчатую мембрану.

Наиболее значительными ограничениями фильтрующей способности такой трубчатой мембраны является концентрационная поляризация вблизи мембранного слоя, образование кека вдоль мембранного слоя и засорение мембранного слоя. Концентрационная поляризация представляет собой аккумуляцию отведенных растворенных веществ вблизи мембранного слоя, приводящая к образованию там более высоких концентраций растворенного вещества. Повышение концентрации отведенного растворенного вещества вблизи мембранного слоя может достигать вплоть до стократного. Когда концентрация растворенных веществ становится слишком высокой, гель может даже начать проникать на мембранный слой. В таком случае этот гель способствует образованию твердого кека.

Единственным способом удаления отведенных растворенных веществ от мембранного слоя является обратная диффузия против градиента концентрации. Скорость обратной диффузии растворенных веществ от граничного слоя в главный поток зависит от диффузионной способности этих растворенных веществ и от толщины граничного слоя. Поскольку диффузионная способность отведенных растворенных веществ является физически определенной, повлиять на эту характеристику невозможно. Однако на толщину граничного слоя можно воздействовать путем изменения скорости перекрестного потока и/или путем воздействия на характер движения потока внутри трубчатой мембраны, такого как способствование локальной турбулентности и вторичным потокам.

Из уровня техники известно размещение с этой целью усилителей турбулентности и возбудителей вторичного потока внутри трубчатой мембраны для изменения характера потока в ней и в частности для уменьшения толщины граничного слоя.

Например, известно размещение внутри трубчатых мембран спирально закрученных вставок. Витки этих спиральных вставок прилегают к мембранному слою и образуют на нем гребни. Эти гребни приводят к образованию турбулентности и вторичных потоков перед ними и позади них, таким образом смешивая граничный слой и способствуя минимизации концентрационной поляризации, образования кека и засорения мембранного слоя.

Однако использование таких спиральных вставок имеет тот недостаток, что эти вставки могут быть протянуты через трубчатую мембрану только после того, как они сначала были упруго растянуты до такой степени, чтобы стать тоньше, чем внутренний диаметр самой трубчатой мембраны. Затем их необходимо осторожно протянуть через трубчатую мембрану в том же растянутом положении, так чтобы они не могли повредить уязвимые мембранные слои. Только тогда спиральная вставка может быть отпущена, так чтобы она могла вернуться в свое исходное положение и при этом прижалась к мембранному слою трубчатой мембраны. Ясно, что это является требующей много времени сложной операцией, которая не может осуществляться в больших количествах в промышленных масштабах, особенно для мембранных трубок малого диаметра.

В статье «Hydrodynamic aspects of filtration antifouiing by helically corrugated membranes», L. Broussous, P. Schmidtz, H. Boisson, E. Prouzet и A. Larbot, опубликованной в журнале «Chemical Engineering Science» 55 (2000) 5049-5057, речь идет о геометрии керамической трубчатой мембраны со спиральным рельефным тиснением на поверхности мембраны для поддержания высокого уровня турбулентности рядом с поверхностью в процессе фильтрации. Для получения такой керамической трубчатой мембраны на первом шаге необходимо экструдировать макропористую керамическую трубчатую подложку. Рельефное тиснение экструдируется совместно с керамической трубчатой подложкой. Для этого требуется специальная экструзионная головка с вращающейся внутренней частью. Затем экструдированную гофрированную керамическую трубчатую подложку необходимо обжечь в печи. Только после этого, на последнем шаге, на внутренней стенке обожженной гофрированной керамической трубчатой подложки создается мембранный слой.

Здесь недостаток состоит в необходимости относительно сложного экструзионного процесса. Кроме того, этот способ ограничивается керамическими трубчатыми подложками, производство которых является относительно дорогостоящим. Наконец, этот способ изготовления позволяет получить только слегка наклонные гофры в качестве рельефного тиснения на поверхности мембраны, приводящие только к ограниченному уменьшению граничных слоев и, следовательно, только ограниченному повышению фильтрационной способности.

Целью настоящего изобретения является устранение одного или более указанных недостатков или предложение приемлемой альтернативы, В частности, задачей настоящего изобретения является обеспечение трубчатой мембраны, содержащей дополнительно усовершенствованные средства, способствующие образованию локальной турбулентности и вторичных потоков, которая может быть изготовлена экономично промышленным способом с помощью подходящего устройства.

Достижение этой цели обеспечено за счет трубчатой мембраны по п. 1 прилагаемой формулы изобретения. Эта трубчатая мембрана является трубчатой мембраной со спиральной намоткой, как раскрыто выше, т.е. содержит трубчатую подложку, изготовленную из одной или более гибких лент пористого подложечного материала, спирально намотанных в трубку с перекрывающими друг друга краями ленты, скрепленными друг с другом. Полупроницаемый мембранный слой, изготовленный из мембранообразующего материала, расположен на внутренней стенке трубчатой подложки. В соответствии с настоящим изобретением, по меньшей мере один выступающий внутрь спиральный гребень расположен на внутренней стенке трубчатой подложки. Этот спиральный гребень покрыт мембранным слоем или составляет часть этого слоя.

В соответствии с настоящим изобретением, впервые появилась возможность обеспечения трубчатой мембраны со спиральной намоткой с встроенным спиральным гребнем. Оказалось, что для этого типа трубчатых мембран со спиральной намоткой можно даже изготавливать спиральные гребни на месте за один прием с другими шагами намотки и заливки, необходимыми для получения трубчатой мембраны. Для этого, в соответствии с настоящим изобретением, предложен предпочтительный способ изготовления и устройство, с помощью которых трубчатая мембрана со спиральной намоткой с встроенным спиральным гребнем легко может быть экономично изготовлена в промышленных масштабах. Этот способ и устройство будут подробно раскрыты ниже.

Поскольку гребень покрыт мембранным слоем или составляет часть этого слоя, он, предпочтительно, имеет те же характеристики поверхности, что и остальная гладкая поверхность мембранного слоя, и, следовательно, не ограничивает проницаемость или удерживающую способность мембраны.

Осевой и радиальный размеры гребня могут быть заданы достаточно большими, чтобы получить необходимую турбулентность и вторичные потоки в граничном слое, при этом не затрудняя значительно проходимость поперечного сечения мембраны и, следовательно, не приводя к ее засорению. Для этого толщина гребня, предпочтительно, составляет от 0,1 до 10 мм и/или от 1% до 30% от внутреннего диаметра трубчатой мембраны.

Спиральная форма гребня может быть задана с достаточно большим шагом, чтобы предотвратить перетекание потока через соседние гребни без образования необходимой турбулентности и вторичных потоков. Для этого шаг спирального гребня, предпочтительно, составляет от 5 до 50 мм.

Оказалось, что добавление такого спирального гребня к трубчатой мембране со спиральной намоткой этого типа приводит к образованию турбулентности и вторичных потоков непосредственно перед спиральными гребнями и позади них. Эта турбулентность и вторичные потоки способствуют хорошему смешиванию граничного слоя с остальной жидкостью, протекающей через трубчатую мембрану. Образование турбулентности и вторичных потоков внутри граничного слоя на поверхности мембранного слоя приводит к образованию более тонкого граничного слоя, меньшей концентрационной поляризации и меньшему образованию кека. Это обеспечивает более высокую удельную производительность по сравнению с гладкими цилиндрическими мембранами без спиральных гребней, хотя и за счет несколько увеличенного перепада давлений. На самом деле, оказалось даже, что производительность трубчатых мембран со спиральной намоткой такого типа может быть увеличена более чем на 50%. Такая увеличенная удельная производительность может привести к значительному капиталосбережению за счет уменьшения необходимой площади мембраны и/или может также способствовать снижению удельного потребления электроэнергии (кВт-час на кубический метр обработанной жидкости) в процессе фильтрации. Эти преимущества относятся ко всему диапазону фильтраций на основе трубчатых мембран - от микрофильтрации, ультрафильтрации, нанофильтрации до обратного осмоса - все они могут получить преимущества от настоящего изобретения.

В соответствии с частным вариантом осуществления изобретения спиральный гребень выполнен из пористого или полупроницаемого материала. Преимущество этого состоит не только в том, что характеристики поверхности гребня не отличаются от характеристик поверхности мембранного слоя, но и в том, что фильтрат может протекать через весь гребень. Следовательно, гребень не создает препятствия для потока фильтрата.

В соответствии с другим вариантом осуществления, гребень может быть целиком выполнен из того же или сходного мембранного материала, что и полупроницаемый мембранный слой. Это может быть, например, полиэфирсульфон (PES), полисульфон (PSF), поливинилиденфторид (PVDF), полипропилен (РР) или полиамид (РА), или их смеси. Гребень, предпочтительно, может быть изготовлен на одном шаге заливки с изготовлением мембранного слоя.

Альтернативно, гребень может быть изготовлен также из того же или аналогичного подложечного материала, что и гибкая лента, из которой формируют трубчатую подложку. Этот может быть, например, нетканый полипропилен (РР), полиэтилентерефталат (PET), полиамид (РА), полибутилентерефталат (РВТ) или их смеси. В таком случае гребень может быть предпочтительно изготовлен на одном шаге со спиральной намоткой ленты (лент) в трубчатую форму и затем может покрываться мембранным слоем.

Дополнительные предпочтительные варианты осуществления трубчатой мембраны раскрыты в зависимых пунктах прилагаемой формулы изобретения.

Настоящее изобретение относится также к способу изготовления такой трубчатой мембраны со спиральной намоткой с встроенным спиральным гребнем согласно пункту 7 формулы изобретения. Этот способ содержит шаг изготовления трубчатой подложки из одной или более гибких лент пористого подложечного материала путем спиральной намотки ленты (лент) с перекрывающимися краями в трубчатую форму вокруг намоточной секции оправки. При этом трубчатая подложка непрерывно вращается и перемещается вперед относительно оправки, тогда как перекрывающие друг друга края ленты скрепляют друг с другом. На следующем шаге на внутренней стенке трубчатой подложки выполняют полупроницаемый мембранный слой из мембранообразующего материала. В соответствии с настоящим изобретением, на внутренней стенке трубчатой подложки формируют выступающий внутрь спиральный гребень. Этот спиральный гребень в процессе изготовления трубчатой подложки и мембранного слоя покрывается мембранным слоем или составляет часть мембранного слоя.

В соответствии с частным вариантом осуществления, гребень в процессе его формирования направляют через одну или более спиральных канавок в оправке. Это предпочтительно позволяет использовать одну и ту же оправку в процессе изготовления.

В соответствии с одним из предпочтительных вариантов осуществления, шаг выполнения мембранного слоя содержит нанесение жидкой пасты мембранообразующего материала на внутреннюю стенку трубчатой подложки путем проведения трубчатой подложки через заливочную секцию оправки. На этом шаге на заливочную секцию подают мембранообразующий материал под давлением. На следующем шаге можно осуществить разравнивание нанесенного мембранообразующего материала вдоль внутренней стенки трубчатой подложки путем их проведения через разравнивающую секцию оправки. При этом разравнивании выполненный как одно целое гребень направляется через первую из одной или более спиральных канавок, имеющихся для этого в разравнивающей секции оправки.

В соответствии с первым вариантом осуществления, гребень отливают и разравнивают из мембранообразующего материала на предварительно отлитый и разровненный мембранный слой, или отливают и разравнивают вместе с заливкой и разравниванием мембранного слоя. В процессе заливки и разравнивания гребня вдоль заливочной и разравнивающей секций оправки стержень освобождается для прохождения через спиральную канавку, расположенную в разравнивающей секции оправки.

В соответствии со вторым вариантом осуществления, гребень формируют посредством гибкого лентообразного гребня, который спирально наматывают вместе с лентой (лентами) вокруг намоточной секции оправки. В этом втором варианте осуществления этот лентообразный гребень может или уже иметься на ленте и быть соединенным с ней с лентой, и таким образом автоматически спирально наматываться вместе с лентой вокруг намоточной секции оправки, либо подаваться как отдельная часть на намоточную секцию оправки и там спирально наматываться вместе с лентой и прикрепляться к ленте. В процессе этой спиральной намотки лентообразного гребня вместе с лентой вокруг намоточной секции оправки лентообразный гребень освобождается для прохождения через спиральную канавку, имеющуюся в намоточной секции оправки.

Дополнительные предпочтительные варианты осуществления способа изготовления раскрыты в зависимых пунктах прилагаемой формулы изобретения.

Изобретение относится также к устройству для получения такой трубчатой мембраны со спиральной намоткой с встроенным спиральным гребнем по пункту 13 прилагаемой формулы изобретения. В соответствии с настоящим изобретением, это устройство содержит оправку, содержащую одну или более спиральных канавок в своей наружной кольцевой стенке для направления по меньшей мере одного выступающего внутрь спирального гребня при его формировании на внутренней стенке трубчатой подложки. Если гребень изготавливают на шаге намотки, то первая и вторая спиральные канавки должны присутствовать как в намоточной, так и в разравнивающей секции оправки. Если гребень изготавливают на шаге заливки/разравнивания, то спиральная канавка должна присутствовать только в разравнивающей секции оправки.

Дополнительные предпочтительные варианты осуществления устройства раскрыты в зависимых пунктах прилагаемой формулы изобретения.

Изобретение будет раскрыто более подробно со ссылками на прилагаемые чертежи, на которых:

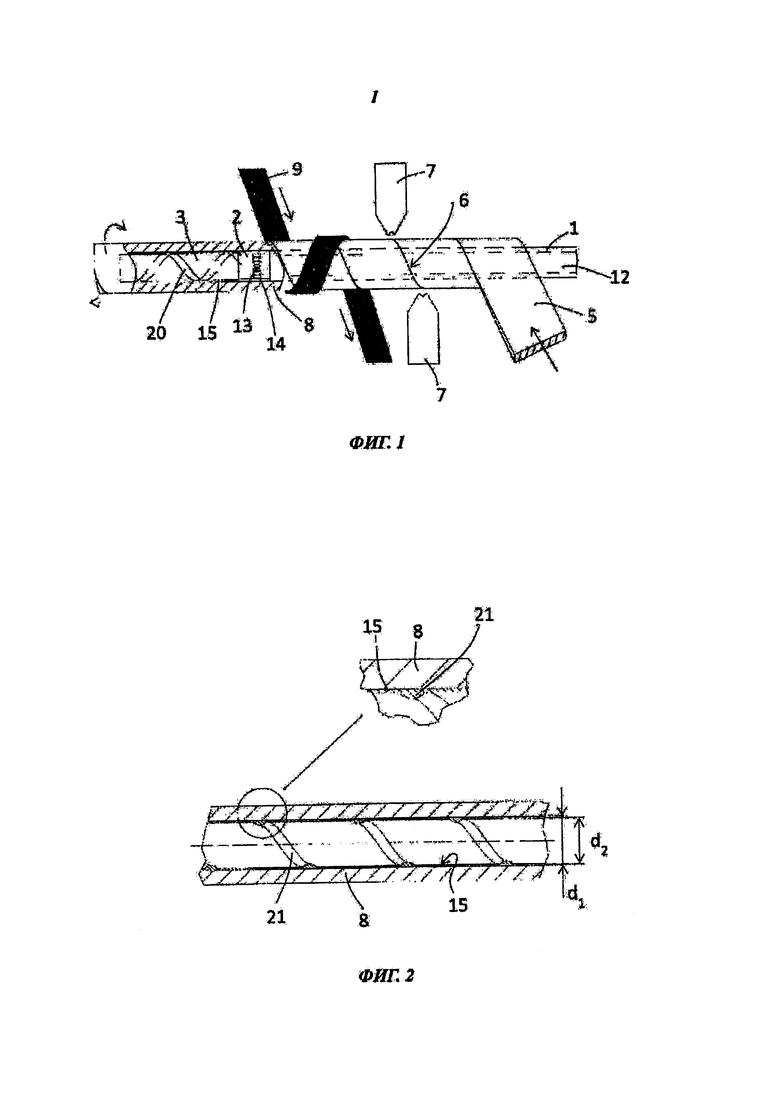

на фиг. 1 схематично представлено устройство для изготовления трубчатой мембраны в соответствии с первым вариантом осуществления изобретения;

на фиг. 2 представлен продольный разрез трубчатой мембраны, изготовленной с помощью устройства по фиг. 1;

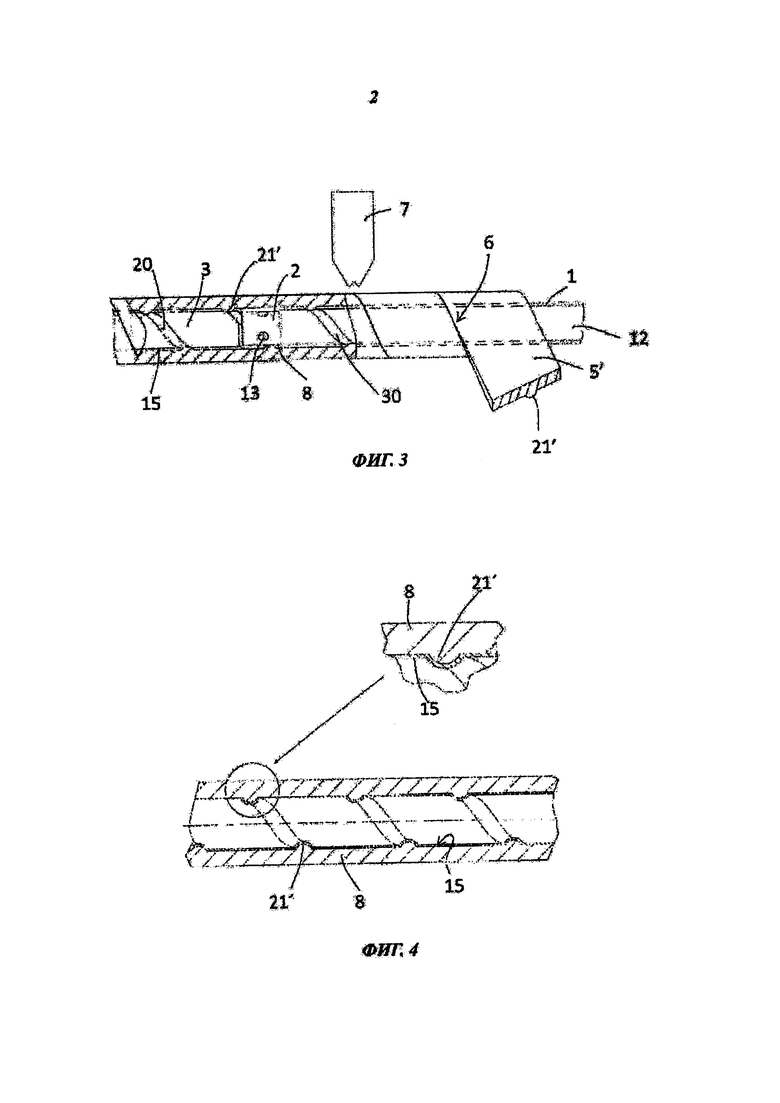

на фиг. 3 схематично представлено устройство для изготовления трубчатой мембраны в соответствии со вторым вариантом осуществления изобретения;

на фиг. 4 представлен продольный разрез трубчатой мембраны, изготовленной с помощью устройства по фиг. 3;

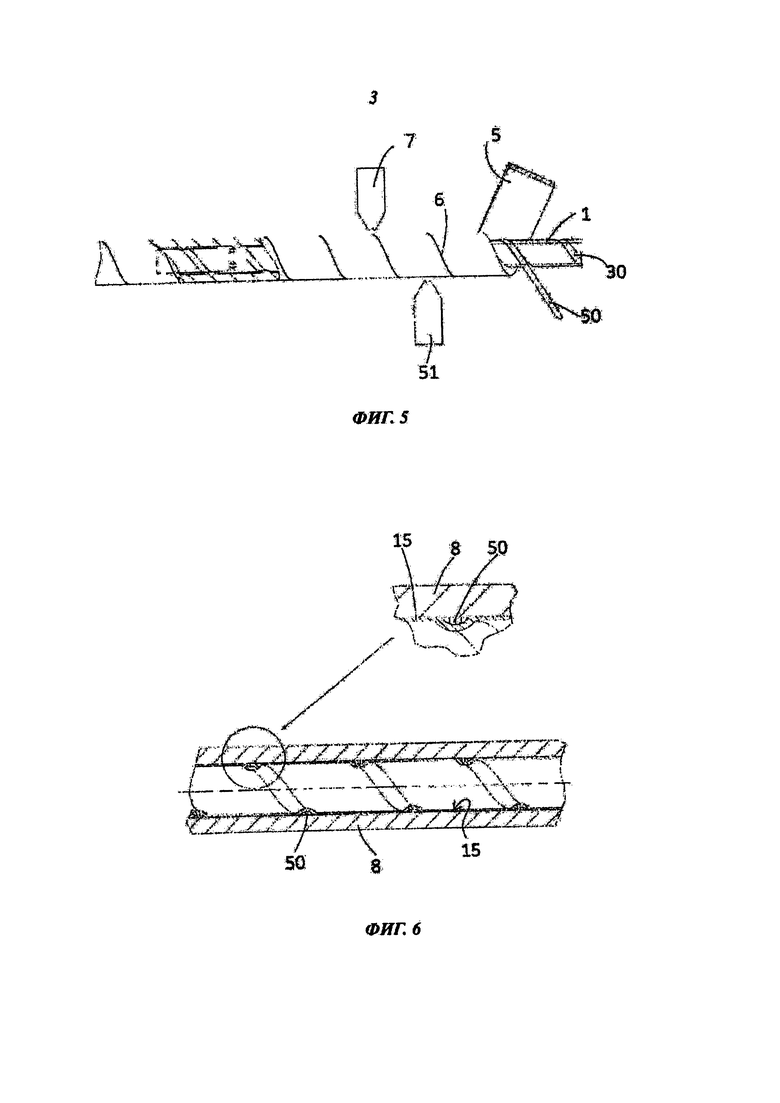

на фиг. 5 схематично представлено устройство для изготовления трубчатой мембраны в соответствии с третьим вариантом осуществления изобретения;

на фиг. 6 представлен продольный разрез трубчатой мембраны, изготовленной с помощью устройства по фиг. 5;

на фиг. 7 схематично представлено устройство для изготовления трубчатой мембраны в соответствии с четвертым вариантом осуществления изобретения;

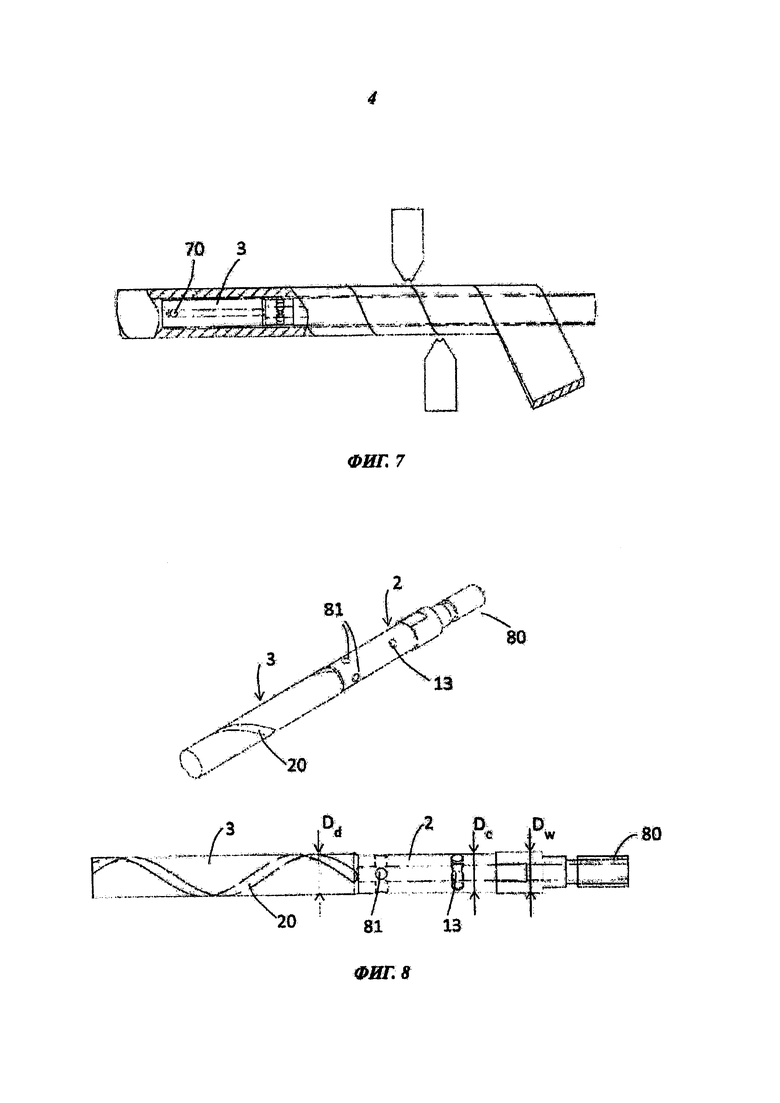

на фиг. 8 представлен вид с боку и в аксонометрии одного из вариантов заливочной и разравнивающей секций оправки по фиг. 1;

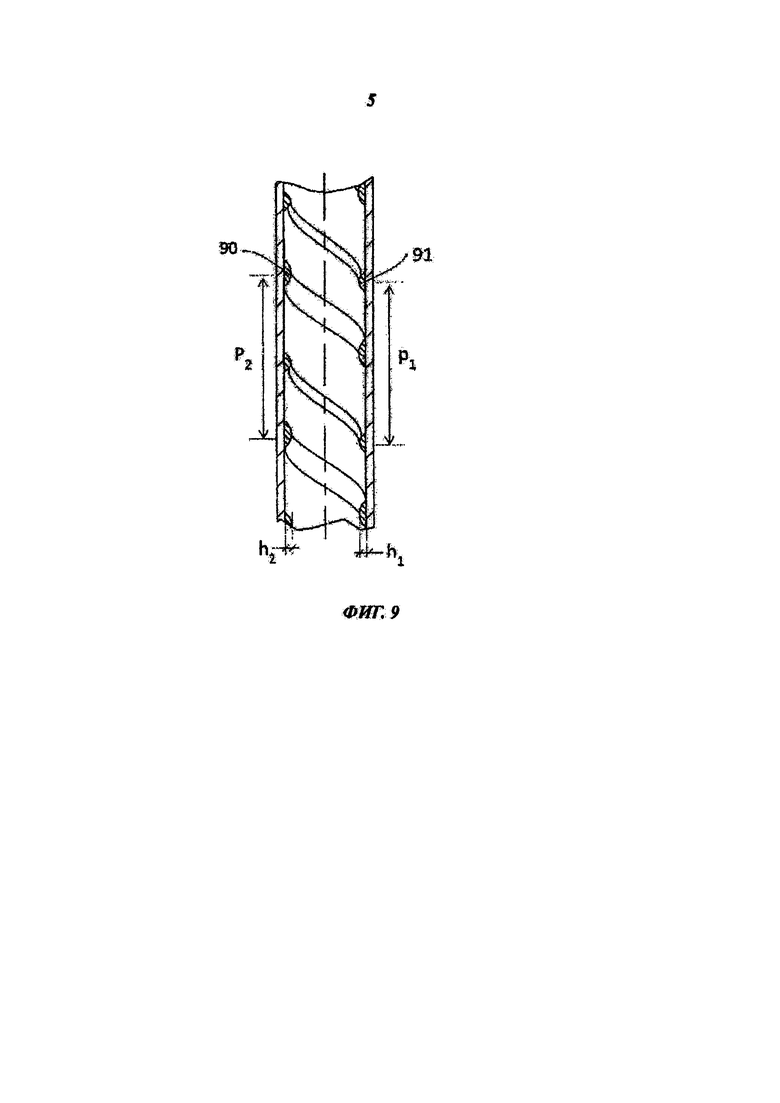

на фиг. 9 представлен разрез варианта трубчатой мембраны в соответствии с настоящим изобретением с двумя гребнями.

На фиг. 1 представлено устройство для изготовления трубчатых мембран со спиральной намоткой, содержащее оправку. Эта оправка содержит намоточную секцию 1, заливочную секцию 2 и разравнивающую секцию 3. Гибкая лента 5 пористого подложечного материала подается с подходящего подающего средства, например с катушки (не показана), на намоточную секцию 1. Эту ленту 5, образованную одним или более слоями тканого и/или нетканого пористого материала, например полиэфира, спирально сматывают с перекрыванием краев 6 в трубку вокруг намоточной секции 1. Перекрывающиеся края 6 ленты скрепляют друг с другом посредством подходящего скрепляющего средства 7, которое может являться, например, ультразвуковым скрепляющим средством. Таким образом формируют скрепленную трубчатую подложку 8 со спиральной намоткой.

Бесконечный приводной ремень 9, проходящий вокруг трубчатой подложки 8 рядом с концом намоточной секции 1, выполнен как приводное средство для непрерывного приведения во вращение и перемещения вперед трубчатой подложки 8 с заданной скоростью через секции 1-3 оправки.

Канал 12 проходит через центр намоточной секции 1 и соединяется на заливочной секции 2 со множеством выпускных отверстий 13, разделенных по ее окружности. Выпускные отверстия 13 открываются в кольцевое подающее пространство, расположенное между заливочной секцией 2 и трубчатой подложкой 8. Подающие средства (не показаны), предназначенные для подачи пасты мембранообразующего материала, соединены с каналом 12. Подающие средства предназначены для подачи пасты мембранообразующего материала 14, например, полимера под давлением в это подающее пространство. Там мембранообразующий материал 14 наносят на внутреннюю стенку трубчатой подложки 8. Затем, когда трубчатую подложку 8 с нанесенным на ней мембранообразующим материалом 14 приводят во вращение с движением вперед вдоль разравнивающей секции 3, мембранообразующий материал 14 автоматически разравнивается, образуя мембранный слой 15. На последнем шаге сформированная таким образом трубчатая мембрана может отверждаться или выщелачиваться в подходящей горячей или холодной жидкости, например с помощью инверсии фаз или коагуляции, и/или высушиваться на воздухе.

Для получения трубчатой мембраны с внутренним диаметром d1 трубчатой подложки 8 и внутренним диаметром d2 мембранного слоя 15, секции оправки должны иметь следующие размеры. Намоточная секция 1 является цилиндрической и имеет диаметр Dw, по существу, соответствующий внутреннему диаметру d1 формируемой трубчатой подложки 8. Разравнивающая секция 3 также является цилиндрической и имеет диаметр Dd, по существу, соответствующей внутреннему диаметру d2 формируемого мембранного слоя 15. Диаметр Dc заливочной секции 2 меньше, чем диаметр Dd разравнивающей секции 3, а также меньше, чем диаметр Dw намоточной секции 1.

В соответствии с изобретением, разравнивающая секция 3 содержит переднюю по ходу движения спиральную канавку 20, которая проходит по всей длине разравнивающей секции 3 и одним концом соединяется с пространством вокруг заливочной секции 2. При заливке и разравнивании мембранного слоя 15 спиральная канавка 20 автоматически и одновременно отливает/разравнивает гребень 21 из мембранообразующего материала. Паста, экструдированная из заливочной секции 2, таким образом, не только равномерно разравнивается по всему периметру, но также образует гребень 21. За счет вращения с перемещением вперед трубчатой подложки вдоль разравнивающей секции 3, этот гребень 21 следует непрерывной винтовой спиральной линии вдоль внутренней стенки трубчатой подложки 8 (см. фиг. 2). В процессе изготовления этот гребень 21 продолжает проходить через спиральную канавку 20 при вращении с перемещением вперед трубчатой подложки 8 вдоль всей разравнивающей секции 3. Это обеспечивает достаточно времени для аккуратной отливки гребня 21 и его разравнивания как единого целого с остальным мембранным слоем 15. Таким образом, на трубчатой подложке 8 отливается и разравнивается не только мембранный слой 15, но также и спиральный гребень 21. Спиральный гребень 21 фактически составляет часть мембранного слоя 15, поскольку он изготовлен за один прием из того же материала и, следовательно, образует единое целое с ним.

Форма поперечного сечения и размеры гребня 21 могут быть легко выбраны в соответствии с необходимостью за счет формы и размеров канавки 20. Шаг формируемого спирального гребня 21 зависит от шага спиральной канавки 20. Скорость, с которой трубчатая подложка 8, вращаясь, перемещается вперед по оправке, должна быть тщательно отрегулирована, так чтобы она соответствовала скорости, с которой спиральный гребень 21 проходит через спиральную канавку 20.

На фиг. 3 представлен второй вариант устройства, в котором подобные части обозначены теми же ссылочными позициями. На этот раз лента 5' подается на намоточную секцию 1, уже содержащую соединенный как одно целое или сформированный гребень 21'. Этот гребень 21' выполнен из того же или подобного пористого материала, что и остальная лента 5'. Кроме того, намоточная секция 1 по фиг. 3 содержит заднюю по ходу движения спиральную канавку 30.

При намотке гребень 21' проходит через заднюю по ходу движения спиральную канавку 30 и, таким образом, спирально наматывается вместе с остальной лентой 5' вокруг намоточной секции 1 в трубчатую подложку 8. Когда трубчатая подложка 8 вместе с выполненным как одно целое с ней гребнем 21' последовательно проходит вдоль заливочной секции 2 и разравнивающей секции 3, заливают мембранный слой и разравнивают в слой равномерной толщины, как на внутренней стенке трубчатой подложки 8, так и на гребнях 21'. Это можно видеть на фиг. 4.

Шаг намотки спирального гребня 21' вокруг намоточной секции 1 равен шагу намотки ленты 5' и, следовательно, зависит от ширины ленты 5' и количества перекрытий краев 6 ленты. Шаг спиральных канавок 20, 30 должен соответствовать этому шагу спирально намотанного края 21'. Кроме того, следует заметить, что передняя по ходу движения спиральная канавка 20 слегка больше, чем задняя по ходу движения спиральная канавка 30, так что мембранный слой 15 может отливаться и разравниваться с заданной толщиной на гребне 21'.

На фиг. 5 представлен третий вариант осуществления изобретения. На этот раз лента 5 подается совместно с отдельным лентообразным гребнем 50 на намоточную секцию 1. Этот лентообразный гребень 50 изготовлен из того же пористого материала, что и лента 5. При намотке лентообразный гребень 50 проводится через заднюю спиральную канавку 30. На намоточной секции 1 теперь не только перекрывающиеся края 6 ленты скрепляются с помощью первого скрепляющего средства 7, но также лентообразный гребень 50 прикрепляют к ленте 5 с помощью второго скрепляющего средства 51. Для этого заливочная и разравнивающая секции устройства по фиг. 5 являются такими же, как по фиг. 3. На фиг. 6 можно видеть трубчатую мембрану, изготовленную с помощью устройства по фиг. 5.

На фиг. 7 представлен четвертый вариант осуществления изобретения. На этот раз оправка не содержит спиральных канавок. Вместо этого, на свободном конце разравнивающей секции имеется сопло/выпускное отверстие 17, соединенное с каналом 12 для подачи мембранообразующего материала под давлением в сопло/выпускное отверстие 70. Когда перемещающаяся вперед и вращающаяся трубчатая подложка 8 с уже отлитым и разровненным мембранным слоем 15 проходит это сопло/выпускное отверстие 70, выступающий внутрь гребень автоматически формируется на мембранном слое 15. Путем последующего отверждения, выщелачивания и/или сушки может быть получена сформированная таким образом трубчатая мембрана, аналогичная мембране по фиг. 2, т.е. трубчатая мембрана с полупроницаемым спиральным гребнем из мембранообразующего материала внутри трубчатой подложки со спиральной намоткой.

Помимо приведенных четырех вариантов осуществления изобретения, возможны другие многочисленные варианты. Например, размеры и формы спирального гребня можно легко изменить. Профиль гребня может быть выполнен, например, треугольным, прямоугольным, полукруглым или любой другой формы. Оказалось, что с помощью представленного на чертежах и описанного устройства и способа, трубчатые мембраны, имеющие диаметр от 5 до 12 мм, могут эффективно изготавливаться в промышленных масштабах. Следует заметить, что диаметры от 1 до 25 мм также представляются возможными. Длина различных секций оправки может быть больше или меньше по желанию. Также следует заметить, что оправка со своими различными секциями может быть изготовлена из одной или более частей. На фиг. 8 представлена часть оправки, в основном содержащая заливочную и разравнивающую секции 2 и 3, а также соединительные средства 80 для их соединения с намоточной секцией. При этом заливочная секция 2 выполнена несколько более длинной и содержит множество выпускных отверстий 13 для подачи мембранообразующего материала в подающее пространство в ее заднем сегменте, а на переднем сегменте рядом с началом спиральной канавки 20 имеется несколько дополнительных выпускных отверстий 81. Это обеспечивает гарантию того, что на заливочную секцию 2 подается достаточное количество мембранообразующего материала для формирования также и гребня. Вместо формирования только одного спирального гребня, внутри трубчатой мембраны со спиральной намоткой может быть сформировано множество гребней. Для этого достаточно обеспечить дополнительное число спиральных канавок внутри разравнивающей секции в соответствии с первым вариантом осуществления, или обеспечить дополнительное число спиральных канавок внутри намоточной и разравнивающей секций в соответствии со вторым и третьим вариантами осуществления, при этом подавая ленту с дополнительным числом гребней, или обеспечить дополнительное число сопел/выпускных отверстий на свободном конце разравнивающей секции в соответствии с четвертым вариантом осуществления. Затем соответствующим гребням можно придать разные размеры и формы. Например, на фиг. 9 представлен вариант осуществления с двумя спиральными гребнями, имеющими одинаковый шаг p1, р2, из которых первый гребень 90 имеет высоту h1, превышающую высоту h2 второго гребня 91. При этом оказалось, что могут быть возбуждены турбулентность и вторичные потоки, которые могут привести даже к дополнительно улучшенному соотношению «удельная производительность мембраны - энергия».

Таким образом, обеспечена трубчатая мембрана со спиральной намоткой, которая может быть изготовлена за один прием с помощью подходящего устройства, и при этом имеет сформированный на ней пористый или полупроницаемый спиральный гребень, предпочтительно, способствующий образованию турбулентности и вторичных потоков в процессе фильтрации и, таким образом, позволяющий значительно улучшить соотношения «удельная производительность мембраны - энергия». Трубчатые мембраны в соответствии с настоящим изобретением могут быть легко и быстро автоматически изготовлены при низких затратах. Существующие устройства для изготовления «гладких» трубчатых мембран со спиральной намоткой можно легко преобразовать в устройства в соответствии с изобретением, просто поместив в них оправки со спиральными канавками. Трубчатые мембраны в соответствии с изобретением могут быть использованы, предпочтительно, для всех типов фильтрации, таких как фильтрация (сточной) воды, фильтрация пива, фильтрация молока и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2156645C1 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289470C2 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

| СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОМКНУТОГО ТЕРМОПЛАСТИЧНОГО РЕМНЯ | 2012 |

|

RU2570029C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505696C1 |

| УСТРОЙСТВО ЗАХВАТА ДЛЯ ОПТИЧЕСКОГО КАБЕЛЯ С ВОЛОКОННООПТИЧЕСКИМИ ЛЕНТАМИ | 1991 |

|

RU2072541C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНЫХ УСИЛЕННЫХ РЕМНЕЙ | 2012 |

|

RU2573021C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

Изобретение относится к трубчатым мембранам. Трубчатая мембрана, содержащая: трубчатую подложку, изготовленную из одной или более гибких лент пористого подложечного материала, спирально намотанных в виде трубки с перекрывающими друг друга краями ленты, которые скреплены друг с другом, и полупроницаемый мембранный слой, изготовленный из мембранообразующего материала на внутренней стенке трубчатой подложки, при этом на указанной внутренней стенке трубчатой подложки имеется по меньшей мере один выступающий внутрь спиральный гребень, который покрыт мембранным слоем или образует часть этого слоя. Заявлен также способ изготовления трубчатой мембраны. Технический результата – повышение фильтрационной способности за счет уменьшения граничных слоев. 3 н. и 12 з.п. ф-лы, 9 ил.

1. Трубчатая мембрана, содержащая:

трубчатую подложку, изготовленную из одной или более гибких лент пористого подложечного материала, спирально намотанных в виде трубки с перекрывающими друг друга краями ленты, которые скреплены друг с другом, и

полупроницаемый мембранный слой, изготовленный из мембранообразующего материала на внутренней стенке трубчатой подложки,

отличающаяся тем, что

на указанной внутренней стенке трубчатой подложки имеется по меньшей мере один выступающий внутрь спиральный гребень, который покрыт мембранным слоем или образует часть этого слоя.

2. Трубчатая мембрана по п. 1, в которой гребень изготовлен из пористого или полупроницаемого материала.

3. Трубчатая мембрана по п. 1 или 2, в которой гребень изготовлен из того же полупроницаемого материала, что и мембранный слой.

4. Трубчатая мембрана по любому из пп. 1-3, в которой гребень является гибким лентообразным гребнем, прикрепленным к ленте и спирально намотанным вместе с ней.

5. Трубчатая мембрана по любому из пп. 1-4, в которой два или более указанных спиральных гребней проходят на расстоянии друг от друга вдоль указанной внутренней стенки.

6. Трубчатая мембрана по любому из пп. 1-5, в которой трубчатая подложка, мембранный слой и спиральный гребень изготовлены на месте в ходе одного непрерывного действия.

7. Способ изготовления трубчатой мембраны, содержащий следующие шаги:

изготавливают трубчатую подложку из одной или более гибких лент пористого подложечного материала путем спиральной намотки ленты (лент) с перекрыванием краев ленты в виде трубки вокруг намоточной секции оправки, причем трубчатую подложку непрерывно вращают и перемещают вперед относительно оправки, тогда как перекрывающие друг друга края ленты скрепляют друг с другом, и

выполняют полупроницаемый мембранный слой мембранообразующего материала на внутренней стенке трубчатой подложки,

отличающийся тем, что

на внутренней стенке трубчатой подложки формируют по меньшей мере один выступающий внутрь гребень, который в процессе изготовления трубчатой подложки и мембранного слоя покрывают мембранным слоем, или который составляет часть этого мембранного слоя.

8. Способ по п. 7, в котором гребень в процессе его формирования направляют через одну или более спиральных канавок в оправке.

9. Способ по п. 8, в котором шаг изготовления мембранного слоя содержит следующее:

наносят жидкую пасту мембранообразующего материала на указанную внутреннюю стенку путем направления трубчатой подложки через заливочную секцию оправки, в которую подают мембранообразующий материал под давлением, и

разравнивают нанесенный мембранообразующий материал вдоль указанной внутренней стенки трубчатой подложки, направляя их через разравнивающую секцию оправки,

причем в процессе указанного разравнивания гребень направляют через первую из указанных одной или более спиральных канавок, предусмотренных для этого в разравнивающей секции оправки.

10. Способ по п. 9, в котором в процессе заливки и разравнивания мембранного слоя гребень отливают из полупроницаемого мембранообразующего материала на мембранный слой или вместе с мембранным слоем.

11. Способ по п. 9, в котором перед указанной заливкой и разравниванием мембранного слоя гребень формируют посредством гибкого лентообразного гребня, который спирально наматывают вместе с лентой (лентами) вокруг намоточной секции оправки, и

при этом в процессе намотки лентообразный гребень направляют через вторую из указанных одной или более спиральных канавок, предусмотренных для этого в намоточной секции оправки.

12. Способ по п. 11, в котором лентообразный гребень подают на намоточную секцию отдельно от ленты и скрепляют с лентой вдоль намоточной секции.

13. Устройство для изготовления трубчатой мембраны по любому из пп. 1-6, содержащее:

оправку, содержащую по меньшей мере намоточную и заливочную секции;

подающие средства для подачи ленты (лент) на намоточную секцию;

приводные средства для обеспечения непрерывного вращения и перемещения вперед трубчатой подложки относительно оправки;

скрепляющие средства, расположенные вдоль намоточной секции для скрепления друг с другом перекрывающих друг друга краев ленты, и

подающие средства для подачи мембранообразующего материала под давлением в заливочную секцию,

отличающееся тем, что

в оправке предусмотрены одна или более спиральных канавок для направления через них по меньшей мере одного выступающего внутрь спирального стержня в процессе его формирования на внутренней стенке трубчатой подложки.

14. Устройство по п. 13, в котором оправка содержит разравнивающую секцию для разравнивания нанесенного мембранообразующего материала вдоль внутренней стенки трубчатой подложки путем ее направления через разравнивающую секцию, и

при этом первая из одной или более спиральных канавок предусмотрена в разравнивающей секции оправки.

15. Устройство по п. 14, в котором вторая из одной или более спиральных канавок предусмотрена в намоточной секции оправки.

| Генератор электромагнитной развертки | 1985 |

|

SU1325672A1 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ | 2000 |

|

RU2188563C2 |

| ПРИБОР ДЛЯ ОБРАБОТКИ КОЖИ НА ОСНОВЕ ИЗЛУЧЕНИЯ | 2017 |

|

RU2736843C2 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ МОДУЛЬ | 2006 |

|

RU2314148C2 |

Авторы

Даты

2018-08-01—Публикация

2015-01-12—Подача