(54) ГРАНУЛЯТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный таблеточный пресс | 1980 |

|

SU912541A1 |

| Роторный таблеточный пресс | 1989 |

|

SU1705124A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2000 |

|

RU2165851C1 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ В ТВЕРДОЙ ФОРМЕ С АНАЛЬГЕТИЧЕСКОЙ АКТИВНОСТЬЮ | 2013 |

|

RU2545861C1 |

| Роторный таблеточный пресс | 1976 |

|

SU662368A1 |

| Роторная таблеточная машина | 1988 |

|

SU1648791A1 |

| ФАРМАЦЕВТИЧЕСКИЕ ТАБЛЕТКИ "БИОБАРДИНА" АНТИОКСИДАНТНОГО ДЕЙСТВИЯ, ПОЛУЧЕННЫЕ НА ОСНОВЕ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2016 |

|

RU2630466C1 |

| ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ЛЕЧЕНИЯ ЦЕРЕБРОВАСКУЛЯРНЫХ РАССТРОЙСТВ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2559776C2 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2002 |

|

RU2248277C2 |

| ФАРМАЦЕВТИЧЕСКИЕ ТАБЛЕТКИ "БИОБАРДИН", ПОЛУЧЕННЫЕ НА ОСНОВЕ ЖИДКОЙ ФАЗЫ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ГАСТРОЭНТЕРОЛОГИИ | 2016 |

|

RU2662064C2 |

Изобретение относится к гранулированию порошкообразных материалов и может; быть использовано в химикрфармацевтической, химической и пищевой промышленностях.

Известен гранулятор, преимущественно для порошкообразных материалов , содержащий питатель и ротор с матрицами, и пуансонами, взаимодействующими с копирами и продавливающим роликом 1.

Недостатком известного гранулятора является высокая технологическая стоимость получения гранулята, так как для получения гранул таблетки, полученные известным устройством, подвергают дроблению.

Целью изобретения является удешевление процесса по.пучения мелких гранул.

Цель достигается тем, что гранулятор, содержащий питатель и ротор с матрицами и пуансонами, взаимодействующими с копиром и продавливающим роликом, снабжен дисками с отверстиями, установленными в матрицах, и ножом для отделения гранул, смонтированным под ротором с матрицами, последние выполнены с поперечными .

сечениями, сужающимися в направлении продавливания материала сверху вниз.

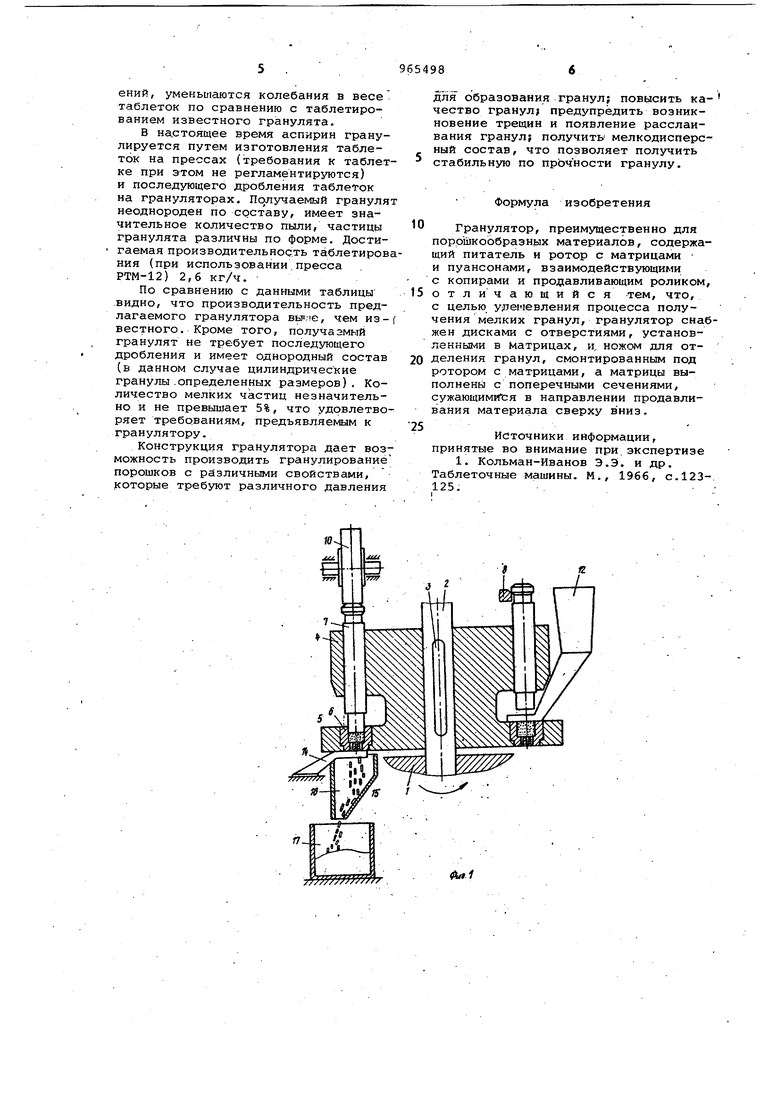

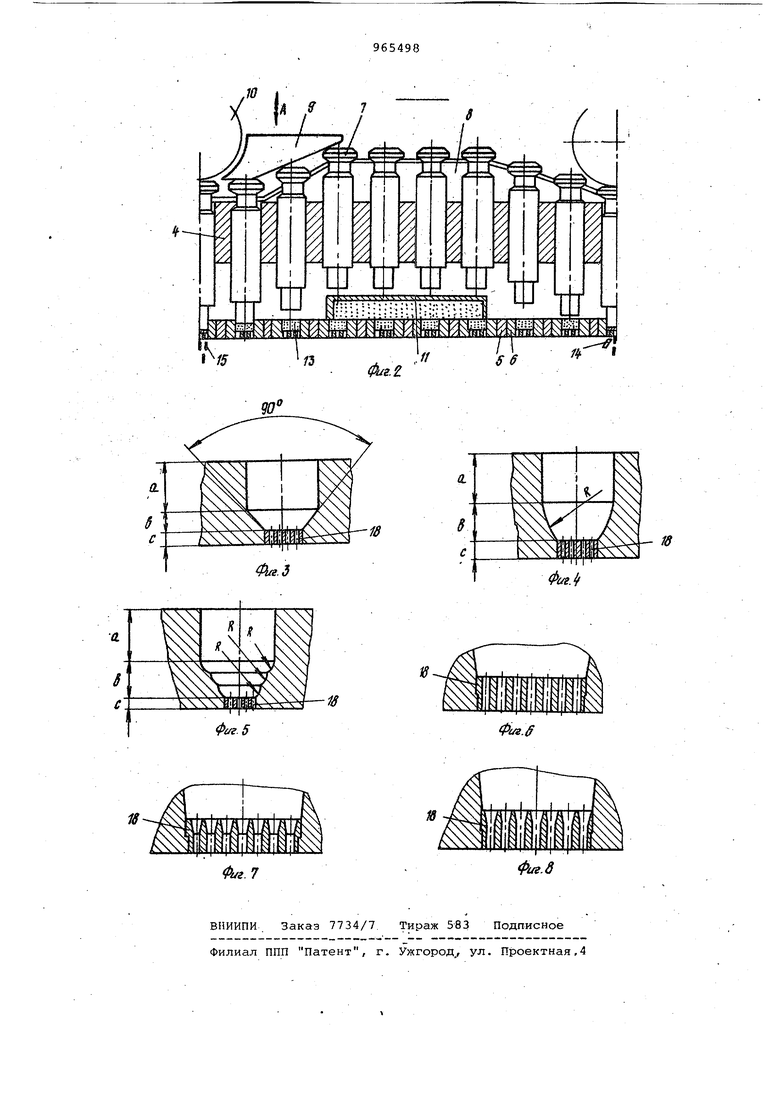

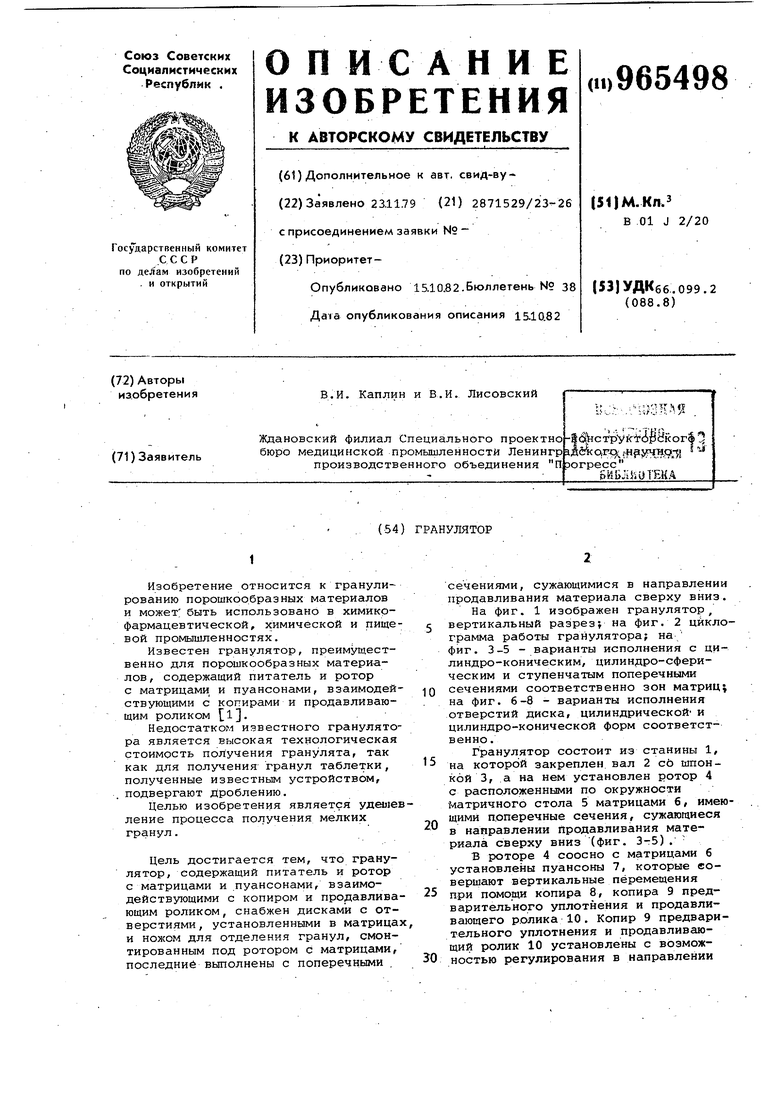

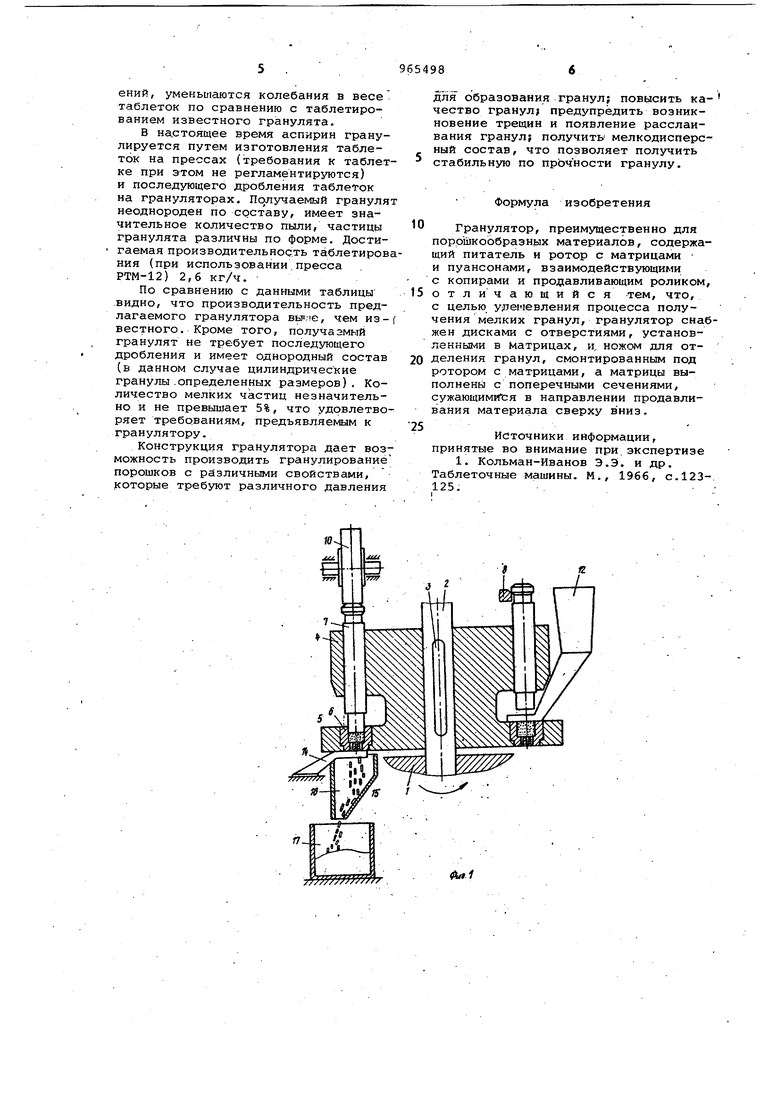

На фиг. 1 изображен гранулятор, вертикальный разрез} на фиг. 2 циклограмма работы гранулятора; на фиг. 3-Б - варианты исполнения с ци- линдро-коническим, цилиндро-сферическим и ступенчатым поперечными сечениями соответственно зон матриц;

10 на фиг. 6-8 - варианты исполнения отверстий диска, цилиндрической и цилиндро-конической форм соответственно.

Гранулятор состоит из станины 1,

15 на которой закреплен вал 2 с5 шпонкой 3, а на нем установлен ротор 4 с расположенными по окружности Матричного стола 5 матрицами 6, имеющими поперечные сечения, сужающиеся

20 в направлении йродавливания материала сверху вниз (фиг. 3-5) .

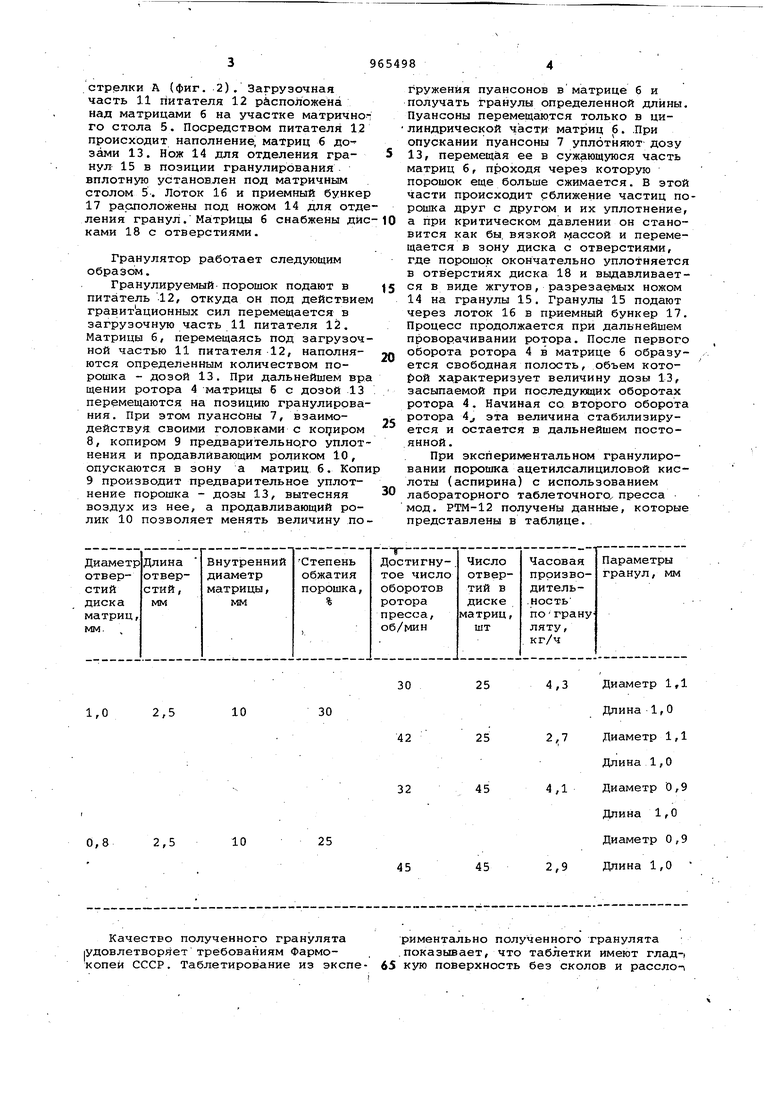

В роторе 4 соосно с матрицами 6 установлены пуансоны 7, которые совершают вертикальные перемещения при помощи копира 8, копира 9 пред25варительного уплотнения и продавливающего ролика 10. Копир 9 предварительного уплотнения и продавливающий ролик 10 установлены с воэмож30 ностью регулирования в направлении стрелки л (фиг. 2). Загрузочная часть 11 питателя 12 расположена над матрицами б на участке матричноп го стола 5. Посредством питателя 12 происходит наполнение, матриц 6 дозами 13. Нож 14 для отделения гранул 15 в позиции гранулирования, вплотную установлен под матричным столом 5.. Лоток 16 и приемный бункер 17 раслоложены под ножом 14 для отде ления гранул.Матр щы б снабжены дйс ками 18 с отверстиями. Гранулятор работает следующим образом. Гранулируемый- порошок подают в питатель 12, откуда он под действием гравитационных сил перемещается в загрузочную часть . 11 питателя 12. Матрицы б, перемещаясь под загрузочной частью 11 питателя 12, наполняются определенным количеством порошка - дозой 13. При дальнейшем вра щении ротора 4 матрицы 6 с дозой 13 перемещаются на позицию гранулировз:ния. При этом пуансоны 7, взаимодействуй своими головками с 8, копиром 9 предварительно.го уплотнения и продавливающим роликом 10, опускаются в зону а матриц б. Копи 9 производит предварительное уплотнение порошка - дозы 13, вытесняя воздух из нее, а продавливающий ролик 10 позволяет менять величину по30

10

1,0 2,5

25

10

0,8 2,5 Качество полученного гранулята (удовлетворяет требованиям Фармокопей СССР. Таблетирование из экспе25 4,3 Диаметр 1,1 Длина 1,0

25 Диаметр 1,1 Длина 1,0

45 4,1 Диаметр 0,9 Длина 1,0 Диаметр 0,9

45 2,9 длина 1,0 груженйя пуансонов в матрице б и получать гранулы определенной длины. Пуансоны перемещсцотся только в цилиндрической части матриц б. .При опускании пуансоны 7 уплотняют дозу 13, перемещая ее в сужающуюся часть матриц б, проходя через которую порошок еще больше сжимается. В этой части происходит сближение частиц порошка друг с другом и их уплотнение, а при критическом давлении он становится как бы, вязкой г ассой и перемещается в зону диска с отверстиями, где порошок окончательно уплотняется в отверстиях диска 18 и выдавливается в виде жгутов, разрезаемых ножом 14 на гранулы 15. Гранулы 15 подают через лоток 16 в приемный бункер 17. Процесс продолжается при дальнейшем проворачивании ротора. После первого оборота ротора 4 в матрице б образуется свободная полость, объем кото ой характеризует величину дозы 13, засыпаемой при последугацих оборотах ротора 4. Начиная со второго оборота ротора 4 эта величина стабилизируется и остается в дальнейшем постоянной. При экспериментальном гранулировании порошка ацетилсалициловой кислоты (аспирина) с использованием лабораторного таблеточного пресса . мод. РТМ-12 получены данные, которые представлены в таблице. риментально полученного гранулята : .показывает, что таблетки имеют глад-) 65 кую поверхность без сколов и расслоп

ений, уменьшаются колебания в весе таблеток по сравнению с таблетированием известного гранулята.

В на стоящее время аспирин гранулируется путем изготовления таблеток на прессах (требования к таблетке при этом не регламентируются) и последующего дробления таблеток на грануляторах. Получаемый грануля неоднороден по срставу, имеет значительное количество пыли, частицы гранулята различны по форме. Достигаемая производительность таблетировния (при использовании пресса РТМ-12) 2,6 кг/ч.

По сравнению с данными таблицы видно, что производительность предлагаемого гранулятора , чем известного. Кроме того, получазмый гранулят не требует последующего дробления и имеет однородный состав (в данном случае цилиндрические гранулы .определенных размеров). Количество мелких частиц незначительно и не превышает 5%, что удовлетворяет требованиям, предъявляемым к гранулятору.

Конструкция граНулятора дает возможность производить гранулирование порошков с различными свойствами, которые требуют различного давления

для образования гранул; повысить качество гранул; предупредить возникновение трещин и появление расслаивания гранул; получить мелкодисперсный состав, что позволяет получить стабильную по прЬчности гранулу.

Формула изобретения

10

Гранулятор, преимущественно для порошкообразных материалов, содержащий питатель и ротор с матрицами и пуансонами, взаимодействующими с копирами и продавливающим роликом

15 отличающийся тем, что, с целью уде чевления процесса получения мелких гранул, гранулятор снажен дисками с отверстиями, установленными в Матрицах, и, ножом для отделения гранул, смонтированным под ротором с матрицами, а матрицы выполнены с поперечными сечениями, сужающимися в направлении продавливания материала сверху вниз.

25

источники информации, принятые во внимание при,экспертизе

С

1

Авторы

Даты

1982-10-15—Публикация

1979-11-23—Подача