(54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СВАРНЫХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 1972 |

|

SU330897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ СФЕРИЧЕСКОЙ ФОРМЫ | 1992 |

|

RU2053038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСООБРАЗНЫХ ТРУБ ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2516334C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| Способ формообразования зубчатого венца | 2015 |

|

RU2617187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СФЕРИЧЕСКОЙ ОБОЛОЧКИ | 2005 |

|

RU2295415C1 |

| Способ изготовления конической емкости для хранения сыпучих материалов | 1979 |

|

SU876933A1 |

| ОБЪЕМНЫЙ ЭЛЕМЕНТ ДЛЯ СОТОВЫХ КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ КОНСТРУКЦИЙ С ЕГО УЧАСТИЕМ | 1994 |

|

RU2084349C1 |

1

Изобретение относится к изготовлению металлургическихсварныхконструкций, в частности к способам изготовления крупногабаритных емкостей конической формы из листового материала, например, бункеров для сыпучих и жид- 5 ких материалов, газгольдеров, крь1ш и днищ технологических резервуаров.

Известен способ изготовления конических конструкций, при котором коническую заготовку поднимают с помощью захвата, взаимодействующего с петлей, прикрепленной к центральной части заготовки 1 .

Однако для осуществления совмещения кромок при -подъеме необходимо наличие формирующего узла, в который монтирует- 15 ся основание заготовки. Это требует дополнительных затрат и увеличивает трудоемкость изготовления. Кроме того, трудно использовать известный способ в полевых условиях при монтаже крупногабаритных конструкций разных типораз- 20 меров.

Наиболее близким к изобретению является способ изготовления конических крупногабаритных конструкций, включающий раскрой заготовки в виде развертки конуса, формообразование конуса путем подъема заготовки . и последующую cBapKV/ соединяемых кромок 2.

Однако в известном способе особенно для больщих толщин и малых диаметрах необходима операция стягивания радиальных кромок . при формообразовании конуса. Это снижает производительность труда и увеличивает трудоемкость изготовления

Цель изобретения - повыщение производительности труда путем исключения дополнительной операции стягивания кромок.

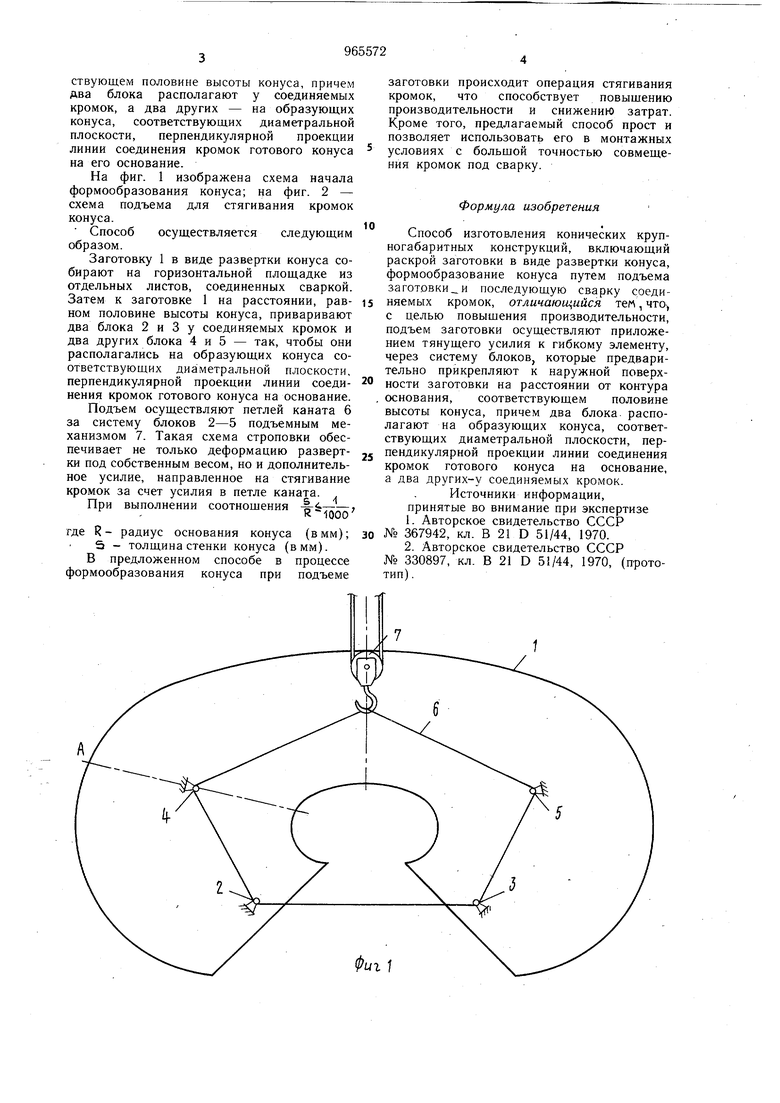

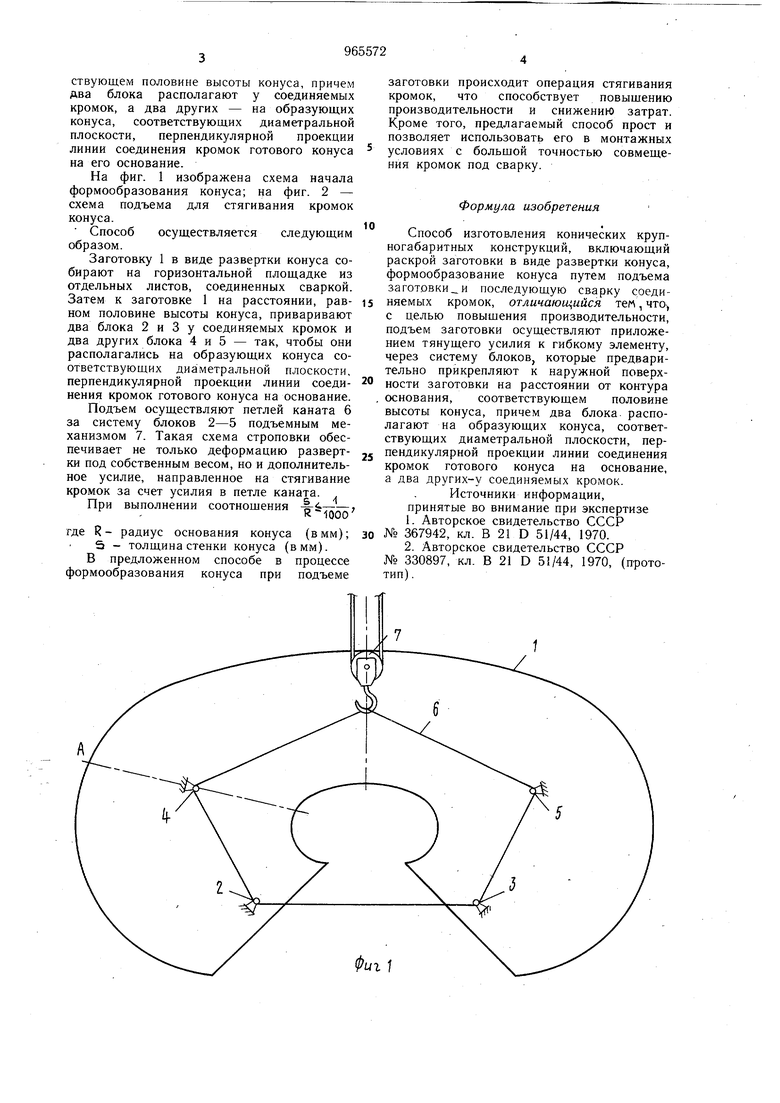

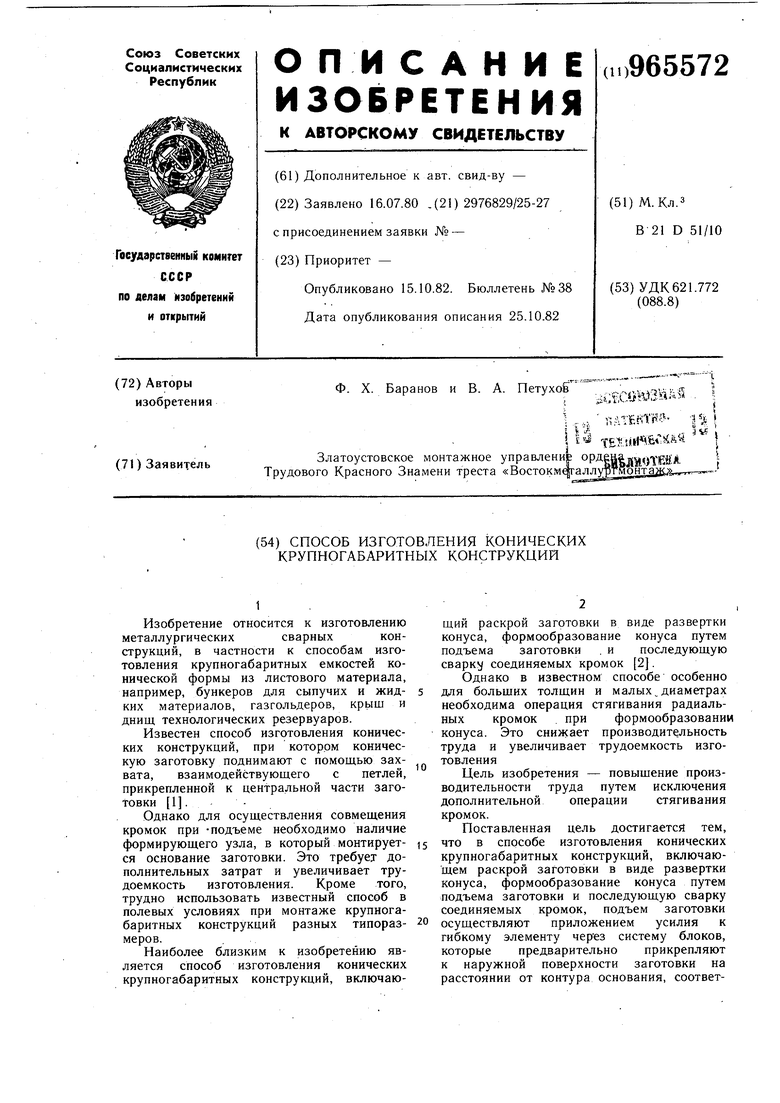

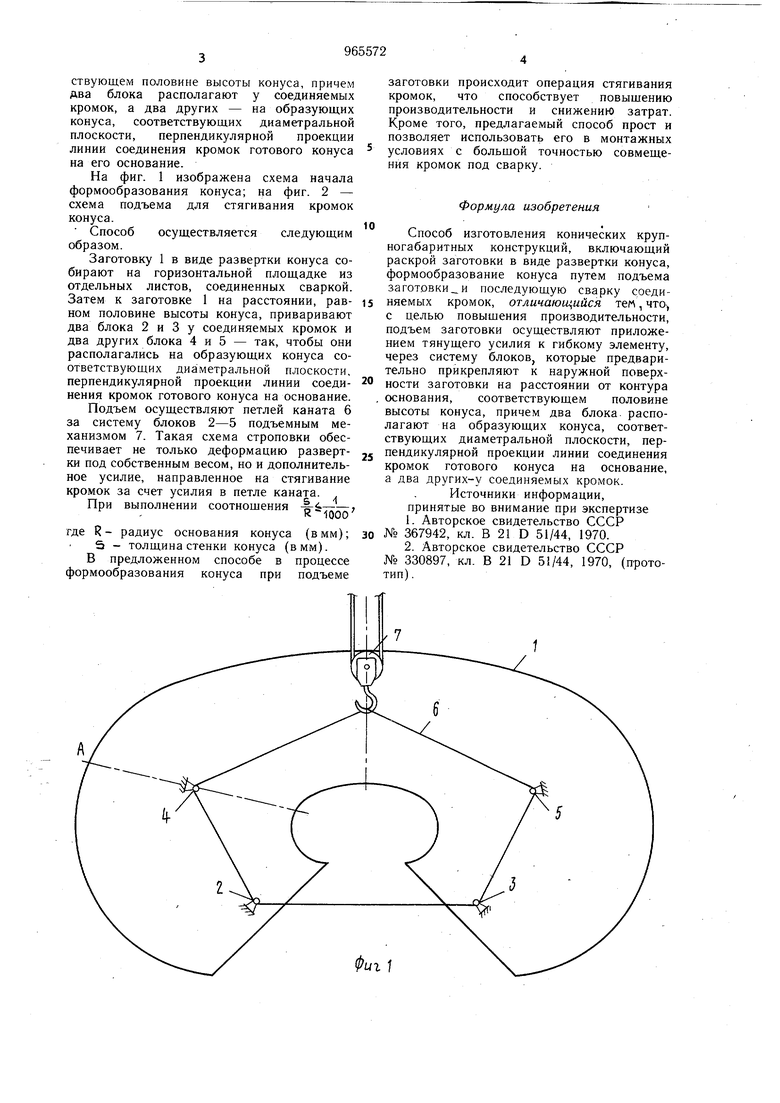

Поставленная цель достигаетсй тем, что в способе изготовления конических крупногабаритных конструкций, включающем раскрой заготовки в виде развертки конуса, формообразование конуса путем подъема заготовки и последующую сварку соединяемых кромок, подъем заготовки осуществляют приложением усилия к гибкому элементу через систему блоков, которые предварительно прикрепляют к наружной поверхности заготовки на расстоянии от контура основания, соответствующем половине высоты конуса, приче.м два блока располагают у соединяемых кромок, а два других - на образующих конуса, соответствующих диаметральной плоскости, перпендикулярной проекции линии соединения кромок готового конуса на его основание. На фиг. 1 изображена схема начала формообразования конуса; на фиг. 2 - схема подъема для стягивания кромок конуса. Способ осуществляется следующим образом. Заготовку 1 в виде развертки конуса собирают на горизонтальной площадке из отдельных листов, соединенных сваркой. Затем к заготовке 1 на расстоянии, равном половине высоты конуса, приваривают два блока 2 и 3 у соединяемых кромок и два других блока 4 и 5 - так, чтобы они располагались на образующих конуса соответствующих диаметральной плоскости. перпендикулярной проекции линии соединения кромок готового конуса на основание. Подъем осуществляют петлей каната 6 за систему блоков 2-5 подъемным механизмом 7. Такая схема строповки обеспечивает не только деформацию развертки под собственным весом, но и дополнительное усилие, направленное на стягивание кромок за счет усилия в петле каната. При выполнении соотнощения где R- радиус основания конуса (в мм); 3 - толщина стенки конуса (в мм). В предложенном способе в процессе формообразования конуса при подъеме заготовки происходит операция стягивания кромок, что способствует повыщению производительности и снижению затрат. Кроме того, предлагаемый способ прост и позволяет использовать его в монтажных условиях с больщой точностью совмещения кромок под сварку. Формула изобретения Способ изготовления конических крупногабаритных конструкций, включающий раскрой заготовки в виде развертки конуса, формообразование конуса путем подъема заготовки,.и последующую сварку соединяемых кромок, отличающийся тем, что, с целью повыщения производительности, подъем заготовки осуществляют приложением тянущего усилия к гибкому элементу, через систему блоков, которые предварительно прикрепляют к наружной поверхности заготовки на расстоянии от контура основания, соответствующем половине высоты конуса, причем два блока располагают на образующих конуса, соответствующих диаметральной плоскости, перпендикулярной проекции линии соединения кромок готового конуса на основание, а два других-у соединяемых кромок. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 367942, кл. В 21 D 51/44, 1970. 2.Авторское свидетельство СССР № 330897, кл. В 21 D 51/44, 1970, (прототип).

Авторы

Даты

1982-10-15—Публикация

1980-07-16—Подача