(54) СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МАТЕРИАЛОВ

1

Изобретение относится к диффузионной сварке, в частности к способам сварки материалов с резко различными физико-механическими свойствами.

Известен способ диффузионной сварки, при котором свариваемые детали из разнородных материалов собирают в пакет, нагревают и деформируют 1.

Недостатком способа является невысокое качество соединения

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ диффузионной сварки разнородных материалов, при котором свариваемые детали собирают в пакет, нагревают и деформируют их с определенной скоростью 2.

Недостатком данного способа является невысокое качество соединения при сварке пакета из чередующихся материалов с резко различными физико-механическими свойствами.

Цель изобретения - повышение качества соединения при сварке пакета из чередующихся материалов с резко различными физико-механическими свойствами.

Поставленная цель достигается тем, что согласно способу диффузионной сварки разнородных материалов, при котором свариваемые детали собирают в пакет, нагревают и деформируют их с определенной скоростью, 5 деформирование осуществляют со скоростью, при которой сопротивление пластическому деформированию менее тугоплавкого материала превыщает его предел текучести в условиях свободного деформирования в 210 4 раза.

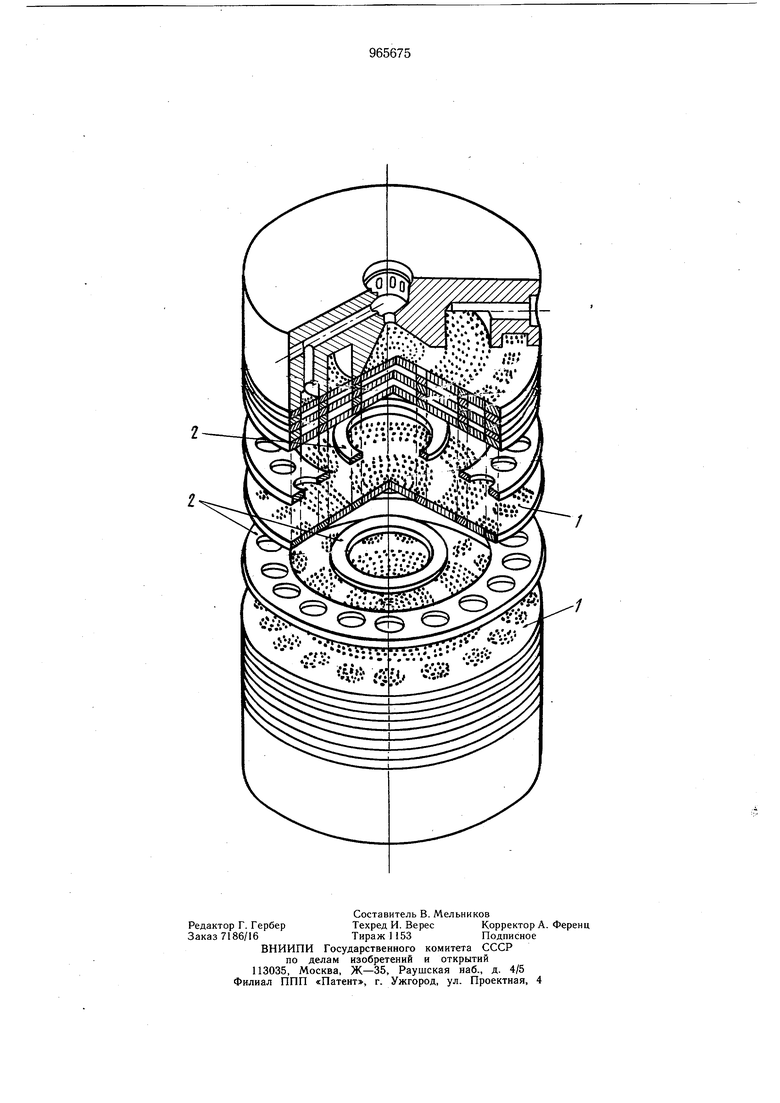

На чертеже показана схема осуществления способа.

Свариваемые детали 1 и 2 из разнородных материалов собирают в пакет. Затем нагревают и деформируют их с определенной скоростью. При этом деформирование деталей осуществляют со скоростью, при которой сопротивление пластическому деформированию менее тугоплавкого материала превыщает его предел текучести в условиях сво20 бодного деформирования в 2-4 раза.

Выбор данного диапазона подтвержден экспериментально. Сваривают образцы в виде листов из нержавеющей стали и меди, которые собирают в многослойный пакет.

При conpoTufs.iciinn пластическому дефорл -:)ованн1о меди менее чем в 2 раза превышающего ее предел текучести в условиях свободного деформирования обеспечить качественное соединение не удается. При сопротивлении пластическому деформированию, превышающего предел текучести более чем Б 4 раза, материал становится настолько текучим, что не обеспечиваются конструктивные формы изделия. Кроме того, при этом значительно возрастают необходимые удельные давления для сжатия пакета при сварке.

Пример. Готовят пластинчатые теплообменники высокого давления. Теплообменник состоит из набора теплопроводных перфорированных деталей, выполненных из меди марки МЗ, чередующихся с ними деталей из нержавеющей стали марки 12Х18Н1ОТ. В деталях выполняют окна. В собранном пакете окна образовывают каналы с перфорированными участками. По торцам пакета располагают коллекторы из нержавеющей стали. Участки деталей, подлежащие сварке, образовывают стенки каналов теплообменника. Сварку пакета коллекторов теплообменника осуществляют в вакууме 10 - 10 м.1 рт. ст. при 980°С и давлении 0,8- 1 кгс/мм в течение 30 мин. Осадка пакета на время сварки составляет 10-15°/о. Данные параметры сварки позволяют поддерЖ11вать скорость пластического деформирования многослойного пакета, равную , что обеспечивает превышение сопротивления пластического деформирования материалом деталей из меди их предела текучести в три раза. В этих условиях осадка пакета происходит за счет пластической деформации участков стенок канала, состоящих из медных деталей, без заметной деформации де талей из нержавеющей стали. В результате в теплообменнике сохраняются геометрические размеры каналов. Изготовленные по данному способу теплообменники при контрольных испытаниях показывают прочность при пробном давлении масла бОМПа; герметичность при рабочем давлении азота

40 МПа; давление разрушения (созданное одновременно во всех каналах составляет 100-115 МПа; устойчивость к вибрационннм нагрузкам и к резким сменам температур.

При осуществлении способа обеспечивают сохранение геометрических и теплогидравлических параметров каналов в аппарате, прочность, герметичность и надежность соединений деталей и коллекторов друг с другом.

Способ позволяет изготавливать с обеспечением высокой прочности и герметичности сварных соединений, широкий перечень многослойных конструкций из материалов с резко различающимися физико-механическими свойствами, со сложной конфигурацией внутренних полостей.

Формула изобретения

Способ диффузионной сварки разнородных материалов, при котором свариваемые етали собирают в пакет, нагревают и деформируют их с определенной скоростью, отличающийся тем, что, с целью повышения качества соединения при сварке пакета из чередующихся материалов с резко различными физико-механическими свойствами, деформирование осуществляют со скоростью, при которой сопротивление пластическому деформированию, менее тугоплавкого материала превыщает его предел текучести в условиях свободного деформирования в 2-4 раза.

Источники информации,

принятые во внимание при экспертизе

1.Казаков Н. Ф. Диффузионная сварка материалов. М., «Мащиностроение, 1976,

с. 165-169.

2.Авторское свидетельство СССР

№ 617209, кл. В 23 К 19/00, 02.07.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки разнородных материалов | 2023 |

|

RU2821984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ диффузионной сварки разнородных материалов | 1988 |

|

SU1632705A1 |

| Способ диффузионной сварки | 2020 |

|

RU2730349C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСТРУКТУРНЫХ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2014 |

|

RU2572955C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАНОВЫЙ СПЛАВ-АЛЮМИНИД ТИТАНА | 2010 |

|

RU2477203C2 |

Авторы

Даты

1982-10-15—Публикация

1981-01-14—Подача