(54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для сборки и сварки кабин грузовых автомобилей | 1980 |

|

SU946870A1 |

| Кондуктор для сборки и сварки кузовных элементов транспортного средства | 1991 |

|

SU1803294A1 |

| Способ сборки кузовов вагонов с рамами малой жесткости | 2022 |

|

RU2797221C1 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| ПАРАШЮТНАЯ ПЛАТФОРМА | 1999 |

|

RU2156718C1 |

| РАМА ШАССИ БОЛЬШЕГРУЗНОГО ТРАНСПОРТНОГО СРЕДСТВА И БОЛЬШЕГРУЗНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2012 |

|

RU2582745C2 |

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА КОНВЕРТИРУЕМОГО ТИПА | 1999 |

|

RU2158211C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КУЗОВОВ И РАМ ТРАНСПОРТНЫХ СРЕДСТВ | 2006 |

|

RU2333812C2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

| КРЫТЫЙ ВАГОН ДЛЯ ПЕРЕВОЗКИ АВТОМОБИЛЕЙ | 2002 |

|

RU2234432C2 |

1

Изобретение относится к сварке, а именно к конструкции устройства для сборки под сварку транспортного средства, и может быть.использовано в условиях мелкосерийного производства.

Известно устройство для сборки и сварки , каркаса кузова автобуса, имеирщее узлы фиксации боковин и крыщи на стационарных колоннах, а узлы фиксации пола, передней и задней частей кузова на одной из двух спаренных, челночно перемещающихся тележек 1.

Это устройство не позволяет зафиксировать под сварку дополнительные (внутренние) несущиее боковые элементы кузова, не позволяет-обеспечить в одной установке последующее прижатие к сваренному каркасу кузова по всей поверхности боковых панелей (процесс облицовки), не позволяет достичь требуемой точности сварки, не обеспечивает переналадку на другое типоисполнение.

Известно устройство для сборки под сварку кузова транспортного средства, содержащее смонтированные на основании узлы фиксации днища, передней и задней частей кузова и колесных ниш, продольные

направляющие с размещенным на них порталом, несущим прижимы для боковых панелей транспортного средства, поперечные направляющие и размещенные на них две катучие балки, снабженные узлами фиксации боковых внутренних элементов и крыщи транспортного средства, а также стопорами для крепления катучих балок относительно гнезд в поперечных направляющих, и узлы фиксации боковых наружных элементов транспортного средства 2.

Недостатком устройства является то, что оно имеет низкую производительность из-за большого времени на переналадку устройства на другие типоразмеры.

Цель изобретения - создание такой конструкции устройства, которая позволила бы повысить производительность путем сокращения времени на переналадку устройства на другие типоразмеры.

Указанная цель достигается тем, что 20 в устройстве для сборки под сварку кузова транспортного средства, содержащем смонтированные на основании узлы фиксации днища, передней и задней частей кузова и колесных ниш, продольные направляющие с размещенным на,них порталом, несущим

прижимы для боковых панелей транспортного средства, поперечные направляющие и размещенные нэ них две катучие балки, снабженные узлами фиксации боковых внутренних элементов и крыщи транспортного средства, а также стопорами для крепления катучих балок относительно гнезд в поперечных направляющих, и узлы фиксации наружных боковых элементов транспортного средства, каждая катучая балка оснащена по числу типоразмеров кузовов транспортных средств сменными кондукторами, на которых закреплены узлы фиксации наружных боковых элементов транспортного средства, при этом каждые поперечные направляющие оснащены дополнительными гнездами под стопоры по числу кондукторов.

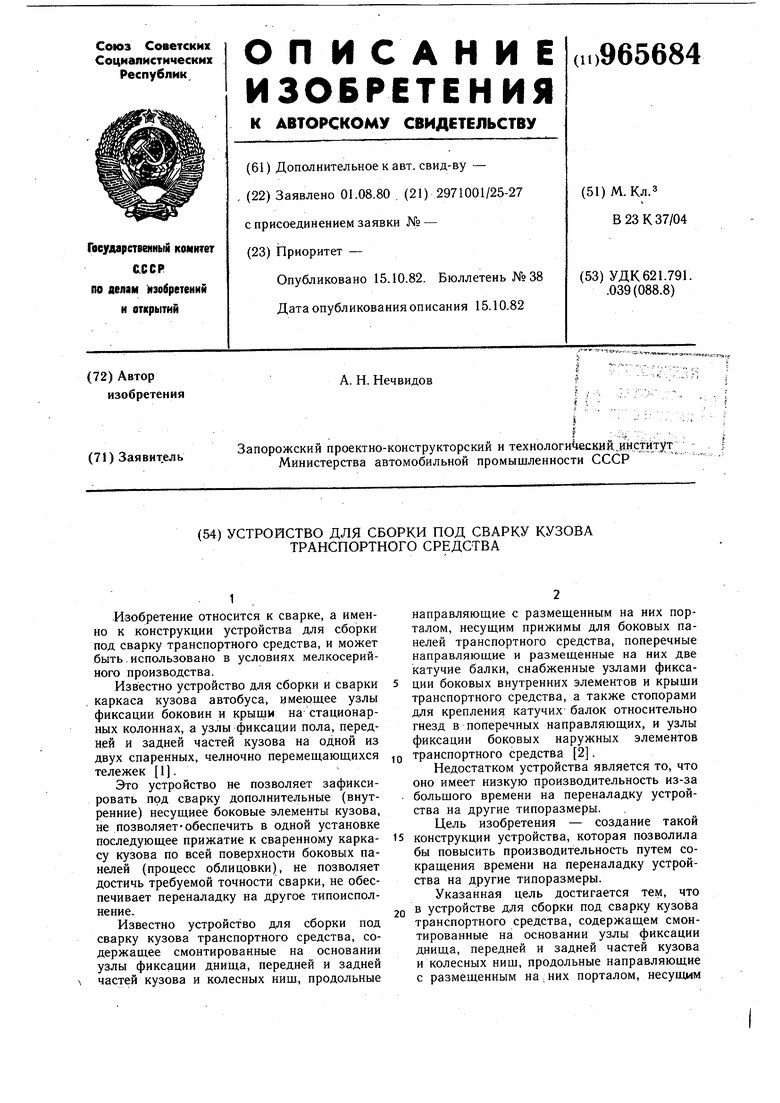

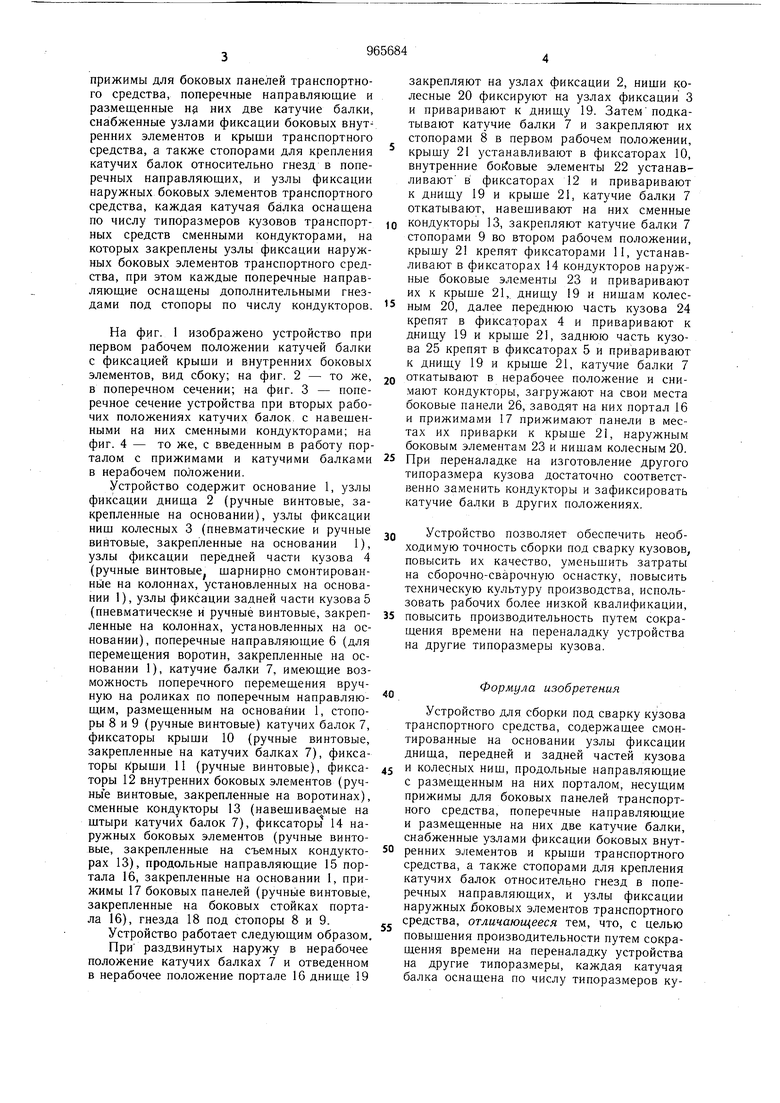

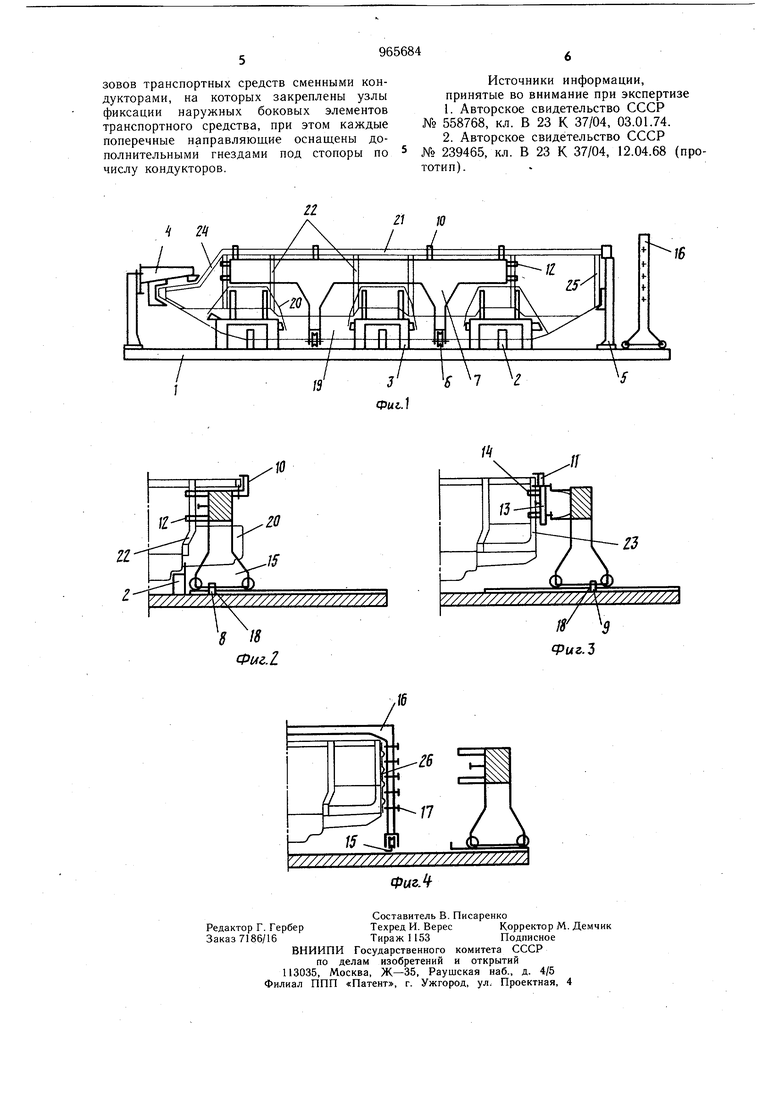

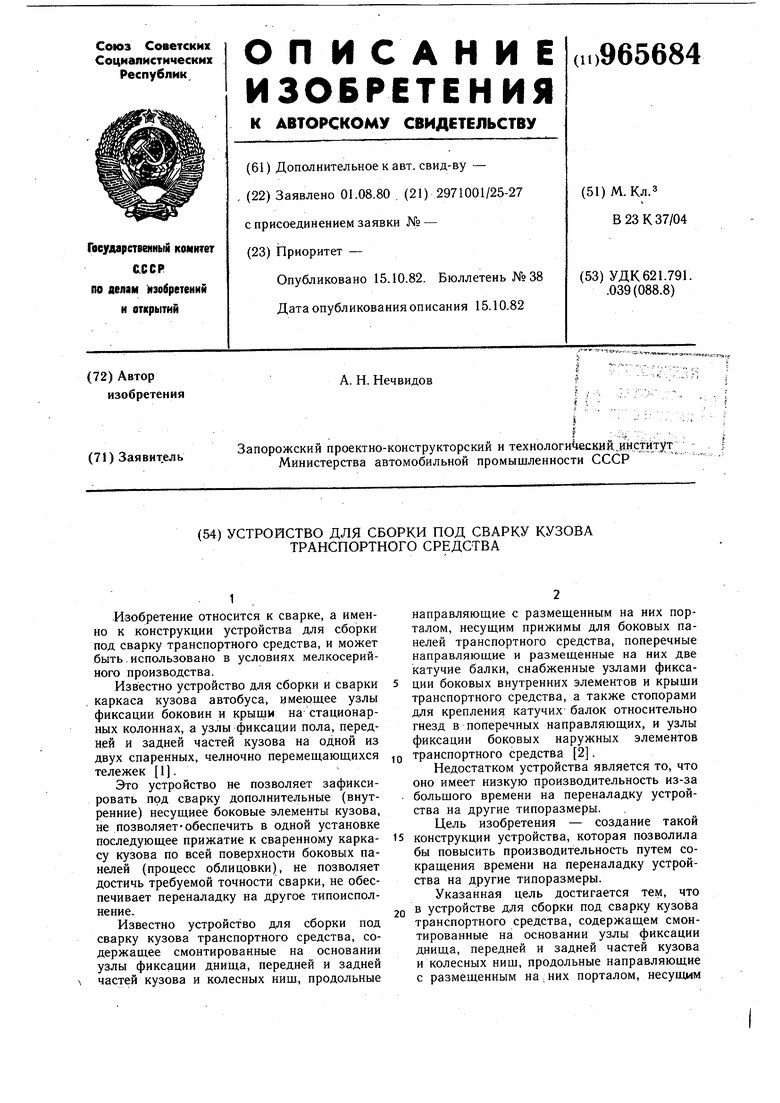

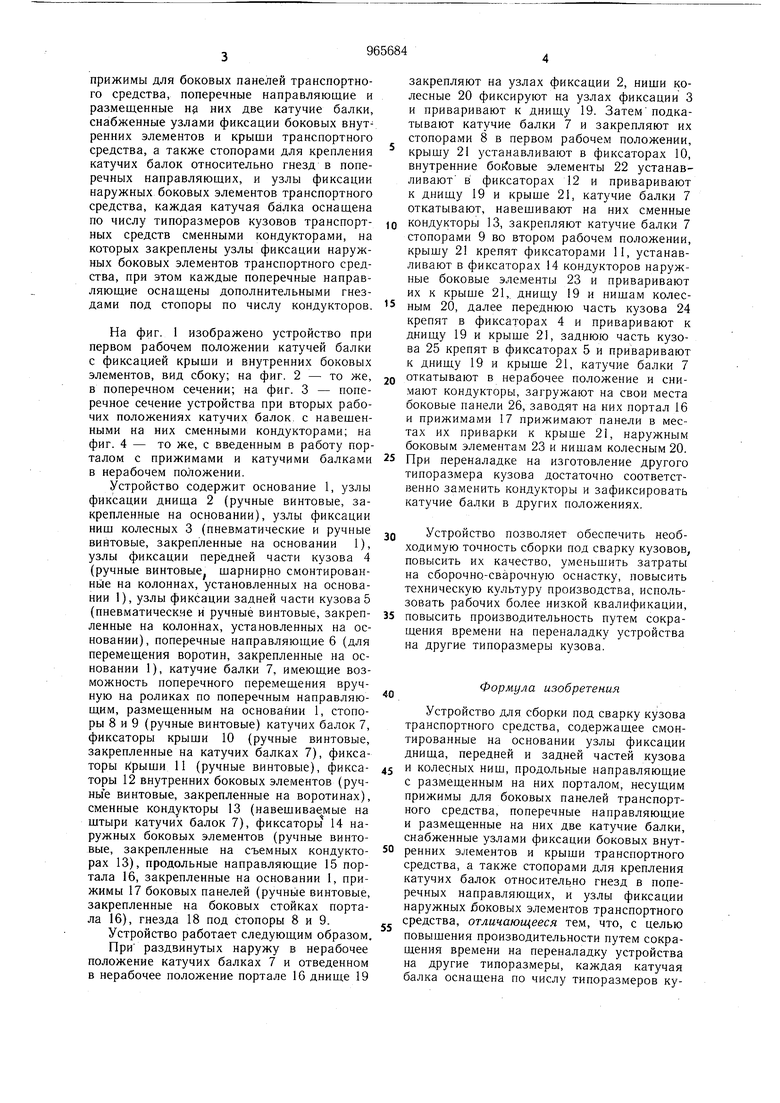

На фиг. 1 изображено устройство при первом рабочем положении катучей балки с фиксацией крыщи и внутренних боковых элементов, вид сбоку; на фиг. 2 - то же, в поперечном сечении; на фиг. 3 - поперечное сечение устройства при вторых рабочих положениях катучих балок с навешенными на них сменными кондукторами; на фиг. 4 - то же, с введенным в работу порталом с прижимами и катучими балками в нерабочем положении.

Устройство содержит основание 1, узлы фиксации днища 2 (ручные винтовые, закрепленные на основании), узлы фиксации нищ колесных 3 (пневматические и ручные винтовые, закрепленные на основании 1), узлы фиксации передней части кузова 4 (ручные винтовые, щарнирно смонтированнь1е на колоннах, установленных на основании 1), узлы фиксации задней части кузова 5 (пневматические и ручные винтовые, закрепленные на колоннах, установленных на основании), поперечные направляющие 6 (для перемещения воротин, закрепленные на основании 1), катучие балки 7, имеющие возможность поперечного перемещения вручную на роликах по поперечным направляющим, размещенным на основании 1, стопоры 8 и 9 (ручные винтовые) катучих балок 7, фиксаторы крыщи 10 (ручные винтовые, закрепленные на катучих балках 7), фиксаторы крыщи 11 (ручные винтовые), фиксаторы 12 внутренних боковых элементов (ручHbfe винтовые, закрепленные на воротинах), сменные кондукторы 13 (навещивае мые на щтыри катучих балок 7), фиксаторь 14 наружных боковых элементов (ручные винтовые, закрепленные на съемных кондукторах 13), продольные направляющие 15 портала 16, закрепленные на основании 1, прижимы 17 боковых панелей (ручнь1е винтовые, закрепленные на боковых стойках портала 16), гнезда 18 под стопоры 8 и 9.

Устройство работает следующим образом.

При раздвинутых наружу в нерабочее положение катучих балках 7 и отведенном в нерабочее положение портале 16 днище 19

закрепляют на узлах фиксации 2, нищи колесные 20 фиксируют на узлах фиксации 3 и приваривают к днищу 19. Затемподкатывают катучие балки 7 и закрепляют их стопорами 8 в первом рабочем положении,

крыщу 21 устанавливают в фиксаторах 10, внутренние элементы 22 устанавливают в фиксаторах 12 и приваривают к днищу 19 и крыще 21, катучие балки 7 откатывают, навещивают на них сменные

кондукторы 13, закрепляют катучие балки 7 стопорами 9 во втором рабочем положении, крыщу 21 крепят фиксаторами 11, устанавливают в фиксаторах 14 кондукторов наружные боковые элементы 23 и приваривают их к крыще 21, днищу 19 и нишам колесным 20, далее переднюю часть кузова 24 крепят в фиксаторах 4 и приваривают к днищу 19 и крыще 21, заднюю часть кузова 25 крепят в фиксаторах 5 и приваривают к днищу 19 и крыще 21, катучие балки 7

откатывают в нерабочее положение и снимают кондукторы, загружают на свои места боковые панели 26, заводят на них портал 16 и прижимами 17 прижимают панели в местах их приварки к крыще 21, наружным боковым элементам 23 и нишам колесным 20.

При переналадке на изготовление другого типоразмера кузова достаточно соответственно заменить кондукторы и зафиксировать катучие балки в других положениях.

Устройство позволяет обеспечить необходимую точность сборки под сварку кузовов, повысить их качество, уменьшить затраты на сборочно-сварочную оснастку, повысить техническую культуру производства, использовать рабочих более низкой квалификации,

повысить производительность путем сокращения времени на переналадку устройства на другие типоразмеры кузова.

Формула изобретения

Устройство для сборки под сварку кузова транспортного средства, содержащее смонтированные на основании узлы фиксации днища, передней и задней частей кузова

5 и колесных нищ, продольные направляющие с размещенным на них порталом, несущим прижимы для боковых панелей транспортного средства, поперечные направляющие и размещенные на них две катучие балки, снабженные узлами фиксации боковых внутренних элементов и крыщи транспортного средства, а также стопорами для крепления катучих балок относительно гнезд в поперечных направляющих, и узлы фиксации наружных боковых элементов транспортного средства, отличающееся тем, что, с целью повыщения производительности путем сокращения времени на переналадку устройства на другие типоразмеры, каждая катучая балка оснащена по числу типоразмеров ку

Авторы

Даты

1982-10-15—Публикация

1980-08-01—Подача