1

Изобретение относится к области сварки, а именно к конструкции станка для сборки и сварки полотнищ с поперечными ребрами.

Известно устройство для приварки ребер жесткости к корпусным плитам, которое состоит из опорного стола, держателей элементов жесткости, прижимов и сварочного механизма. Плиту прижимают к опорному столу, а элементы жесткости, закрепленные в держателях, располагают против плиты и прижимают к ней и к столу при помощи нескольких прижимов. Затем элемент жесткости приваривается к плите постепенно с противоположных сторон, причем по мере сварки зажимы освобождаются 1.

Известно устройство для изготовления корпусных судовых секций, которое состоит из рольганга, по которому перемещается полотнище, портала с ребрами жесткости и сварочного механизма.

Устройство предусматривает перемещение полотнищ с параллельными ребрами жесткости относительно поперечных элементов жесткости, имеющих щели. Затем производится сварка указанных элементов с образованием панели 2.

Известен агрегат для сборки и сварки балок корабельного набора с полотнищем, который состоит из портала с перегружателем балок, рольганга для передвижения полотнища, устройства для сборки и сварки балок с полотнищем и узла остановки и направления движения полотнища 3. Работа агрегата осуществляется следующим образом.

Полотнище подается на рольганг, а на портал - кассета с балками. Полотнище ориентируется по контрольной точке притыкания торца первой балки, после чего к передней и задней кромкам его подводятся захваты ползунов механизма остановки и направления движения полотнища. Перегружатель забирает из кассеты балку и передает ее в механизм для автоматической приварки, после чего происходит приварка балки к полотнищу. По окончании приварки полотнище перемещается на заданное расстояние между балками, а цикл работы повторяется.

Известно устройство для приварки жесткостей к плоским или деформированным листам, которое состоит из рольганга для перемещения полотнища, стола, портала для

сборки и приварки жесткостей к листу, фиксирующих жесткость устройств и сварочного автомата. Портал состоит из балки, к которой прикреплены устройства для фиксации горизонтального и вертикального положений жесткостей. На балке закретен автомат для сварки одной или несколькими сварочными головками. Портал перемещается над столом, на котором выполняется сборка и приварка жесткостей к листам. Портал имеет два механизма перемещения с бесступенчатым регулированием для сварки и холостым ходом для перемещения портала в исходное положение 4.

Известен станок д1ля сборки и сварки полотнищ с поперечными ребрами, содержащий основание, на котором смонтированы передвижной портал с перемещаемой по нему кареткой, несущей прижимные ролики, и сварочная головка, а также опорный ролик, расположенный под порталом, с механизмом его подъема 5.

Недостатком известного станка для сборки и сварки полотнищ с поперечными ребрами является то, что он не обеспечивает высокого качества полотнищ, так как в них велики сварочные деформации.

Целью изобретения является повышение качества сваренных полотнищ путем уменьшения в них сварочны.х деформаций.

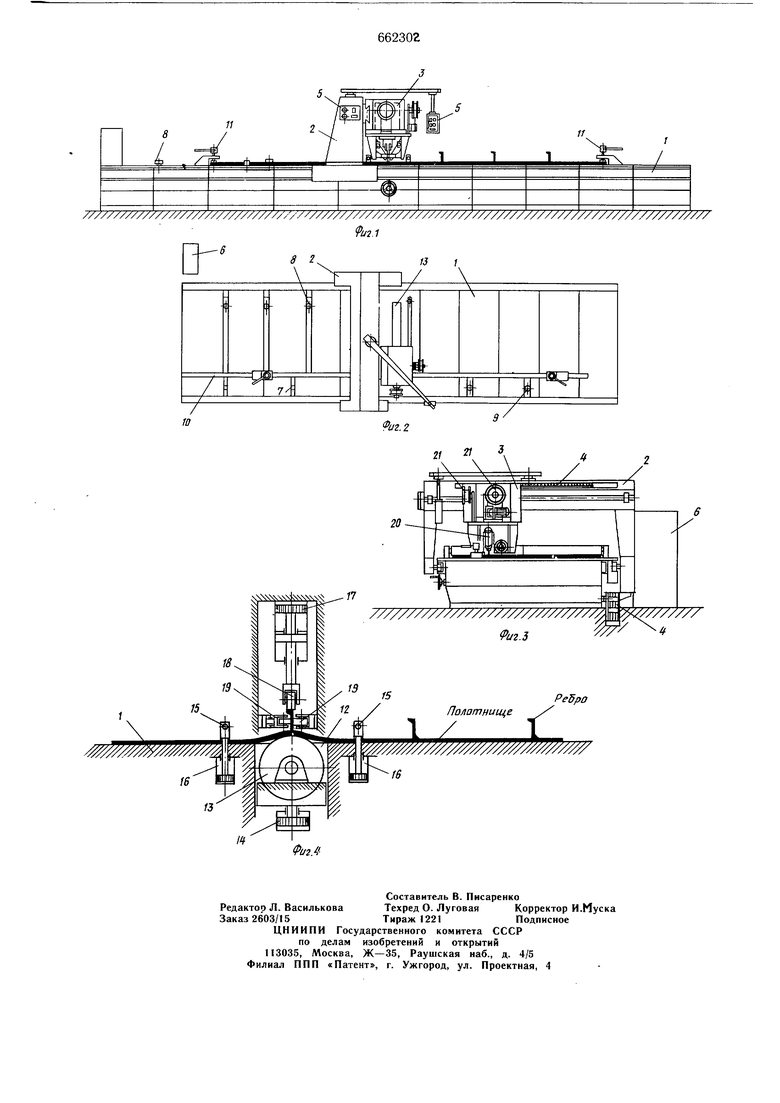

Эта цель достигается тем, что в предлагаемом станке основание оснащено прижимами, расположенными симметрично и параллельно опорному ролику, при этом в основании выполнен паз, а опорный ролик размещеп в упомянутом пазу.

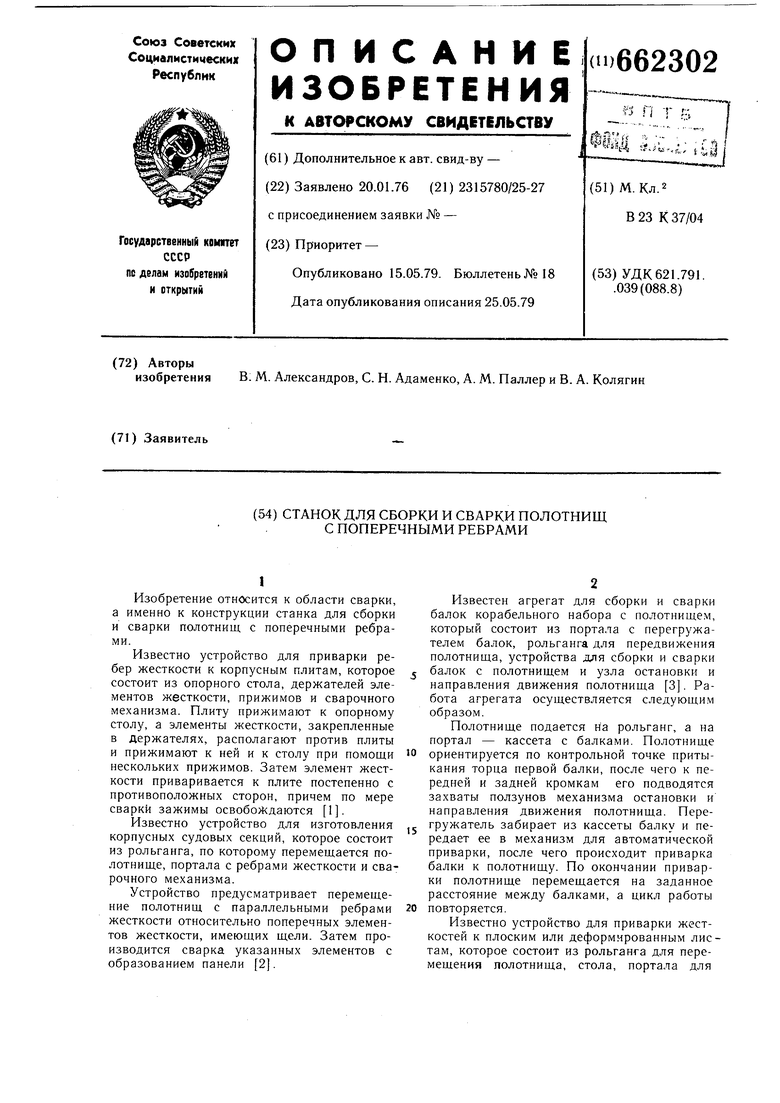

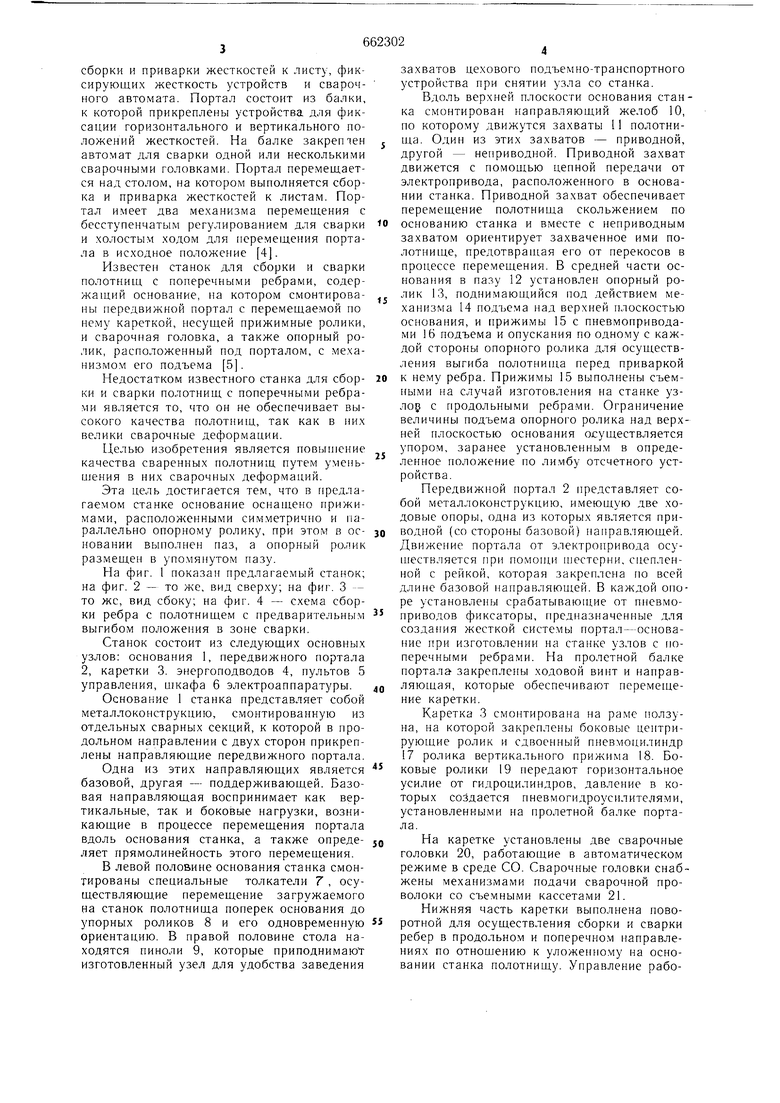

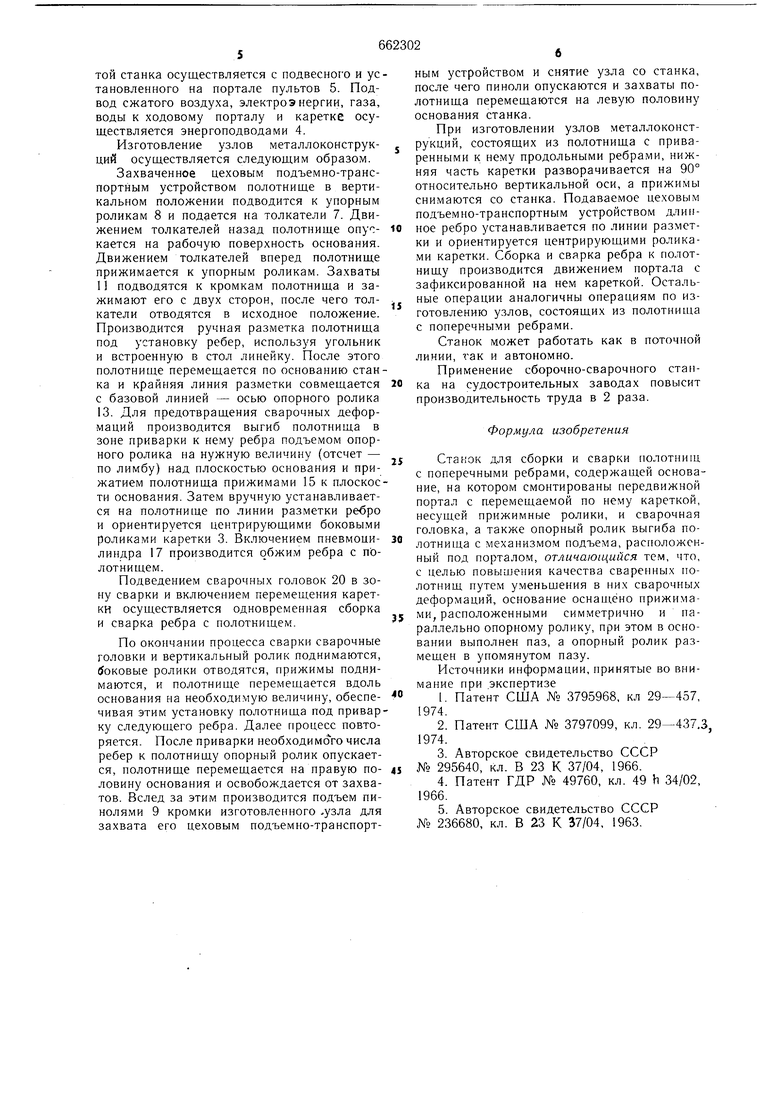

На фиг. 1 показан предлагаемый станок; на фиг. 2 - то же, вид сверху; на фиг. 3 то же, вид сбоку; на фиг. 4 - схема сборки ребра с полотнищем с предварительным выгибом положения в зоне сварки.

Станок состоит из следующих основных узлов: основания 1, передвижного портала 2, каретки 3. энергоподводов 4, пультов 5 управления, шкафа 6 электроаппаратуры.

Основание 1 станка представляет собой металлоконструкцию, смонтированную из отдельных сварных секций, к которой в продольном направлении с двух сторон прикреплены направляющие передвижного портала.

Одна из этих направляющих является базовой, другая - поддерживающей. Базовая направляющая воспринимает как вертикальные, так и боковые нагрузки, возникающие в процессе перемещения портала вдоль основания станка, а также определяет прямолинейность этого перемещения.

В левой половине основания станка смонтированы специальные толкатели 7 , осуществляюш.ие перемещение загружаемого на станок полотнища поперек основания до упорных роликов 8 и его одновременную ориентацию. В правой половине стола находятся пиноли 9, которые пpипoднимaюt изготовленный узел для удобства заведения

захватов цехового подъемно-транспортного устройства при снятии узла со станка.

Вдоль верхней плоскости основания станка смонтирован направляющий желоб 10, по которому движутся захваты 11 полотнища. Один из этих захватов - приводной, другой - неприводной. Приводной захват движется с помощью цепной передачи от электропривода, расположенного в основании станка. Приводной захват обеспечивает перемещение полотнища скольжением по основанию станка и вместе с неприводным захватом ориентирует захваченное ими полотнище, предотвращая его от перекосов в процессе перемещения. В средней части основания в пазу 12 установлен опорный ролик 13, поднимаюп ийся под действием механизма 14 подъема над верхней плоскостью основания, и прижимы 15 с пневмоприводами 16 подъема и опускания по одному с каждой стороны опорного ролика для осуществления выгиба полотнища перед приваркой к нему ребра. Прижимы 15 выполнены съемными па случай изготовления на станке узлоц с продольными ребрами. Ограничение величины подъема опорного ролика над верхней плоскостью основания осуществляется упором, заранее установленным в определенное положение по лимбу отсчетного устройства.

Передвижной портал 2 представляет собой металлоконструкцию, имеюн ую две ходовые опоры, одна из которых является приводной (со стороны базовой) направляющей. Движение портала от электропривода осу пествляется при помощи шестерни, сцепленной с рейкой, которая закреплена по всей длине базовой направляющей. В каждой опоре установленр срабатывающие от пневмоприводов фиксаторы, предназначенные для создания жесткой системы портал-основание при изготовлении на станке узлов с поперечными ребрами. На пролетной балке портала закреплены ходовой винт и направляющая, которые обеспечивают перемещение каретки.

Каретка 3 смонтирована на раме ползуна, на которой закреплены боковые центрирующие ролик и сдвоенный пневмоцилиндр 17 ролика вертикального прижима 18. Боковые ролики 19 передают горизонтальное усилие от гидроцилиндров, давление в которых создается пневмогидроусплителями, установленными на пролетной балке портала.

На каретке установлены две сварочные головки 20, работающие в автоматическом режиме в среде СО. Сварочные головки снабжены механизмами подачи сварочной проволоки со съемными кассетами 21.

Нижняя часть каретки выполнена поворотной для осуществления сборки и сварки ребер в продольном и поперечном направлениях по отнощению к уложенному на основании станка полотнищу. Управление работой станка осуществляется с подвесного и ус тановленного на портале пультов 5. Подвод сжатого воздуха, электроэнергии, газа, воды к ходовому порталу и каретке осуществляется энергоподводами 4. Изготовление узлов металлоконструкций осуществляется следующим образом. Захваченное цеховым подъемно-транспортным устройством полотнище в вертикальном положении подводится к упорным роликам 8 и подается на толкатели 7. Движением толкателей назад полотнище опу:кается на рабочую поверхность основания. Движением толкателей вперед полотнище прижимается к упорным роликам. Захваты 1 подводятся к кромкам полотнища и зажимают его с двух сторон, после чего толкатели отводятся в исходное положение. Производится ручная разметка полотнища под установку ребер, используя угольник и встроенную в стол линейку. После этого полотнище перемещается по основанию станка и крайняя линия разметки совмещается с базовой линией - осью опорного ролика 13. Для предотвращения сварочных деформаций производится выгиб полотнища в зоне приварки к нему ребра подъемом опорного ролика на нужную величину (отсчет - по лимбу) над плоскостью основания и прижатием полотнища прижимами 15 к плоскос ти основания. Затем вручную устанавливается на полотнище по линии разметки и ориентируется центрирующими боковыми роликами каретки 3. Включением пневмоиилиндра 17 производится обжим ребра с полотнищем. Подведением сварочных головок 20 в зону сварки и включением перемещения каретки осуществляется одновременная сборка и сварка ребра с полотнищем. По окончании процесса сварки сварочные головки и вертикальный ролик поднимаются, боковые ролики отводятся, прижимы поднимаются, и полотнище перемещается вдоль основания на необходимую величину, обеспечивая этим установку полотнища под приварку следующего ребра. Далее процесс повторяется. После приварки необходимого числа ребер к полотнищу опорный ролик опускается, полотнище перемещается на правую половину основания и освобождается от захватов. Вслед за этим производится подъем пинолями 9 кромки изготовленного -узла для захвата его цеховым подъемно-транспортным устройством и снятие узла со станка, после чего пиноли опускаются и захваты полотнища перемещаются на левую половину основания станка. При изготовлении узлов металлоконструкций, состоящих из полотнища с приваренными к нему продольными ребрами, нижняя часть каретки разворачивается на 90° относительно вертикальной оси, а прижимы снимаются со станка. Подаваемое цеховым подъемно-транспортным устройством длинное ребро устанавливается по линии разметки и ориентируется центрирующими роликами каретки. Сборка и сварка ребра к полотнищу производится движением портала с зафиксированной на нем кареткой. Остальные операции аналогичны операциям по изготовлению узлов, состоящих из полотнища с поперечными ребрами. Станок может работать как в поточной линии, гак и автономно. Применение сборочно-сварочного стапка на судостроительных заводах повысит производительность труда в 2 раза. Формула изобретения Станок для сборки и сварки полотнищ с поперечными ребрами, содержащей основание, на котором смонтированы передвижной портал с аеремещаемой по нему кареткой, несущей прижимные ролики, и сварочная головка, а также опорный ролик выгиба полотнища с механизмом подъема,расположенный под порталом, отличающийся тем, что, с целью повышения качества сваренных полотнищ путем уменьщения в них сварочных деформаций, основание оснащено прижимами, расположенными симметрично и параллельно опорному ролику, при этом в основании выполнен паз, а опорный ролик размещен в упомянутом пазу. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3795968, кл 29-457, 1974. 2.Патент США № 3797099, кл. 29-437.3. 1974. 3.Авторское свидетельство СССР № 295640, кл. В 23 К 37/04, 1966. 4.Патент ГДР № 49760, кл. 49 h 34/02, 1966. 5.Авторское свидетельство СССР № 236680, кл. В 23 К 37/04, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для сборки и сварки набора Г-образных ребер жесткости с криволинейным по контуру полотнищем | 1981 |

|

SU1027004A1 |

| Устройство для сборки под сварку листовых металлоконструкций | 1983 |

|

SU1136918A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| Агрегат для сборки под сварку иСВАРКи РЕбЕР жЕСТКОСТи C лиСТОВыМипОлОТНищАМи | 1979 |

|

SU846207A1 |

| Устройство для подачи деталей из накопителя на обработку | 1984 |

|

SU1248754A1 |

| Устройство для сборки под сварку и сварки панелей с ребрами жесткости | 1982 |

|

SU1156887A1 |

| Устройство для сборки и сварки судового набора с полотнищем | 1985 |

|

SU1393569A1 |

| Агрегат для сборки под сваркуСудОВОгО НАбОРА C пОлОТНищЕМ | 1978 |

|

SU812490A1 |

| Поточная линия для сборки и сварки полотнищ с ребрами жесткости | 1978 |

|

SU694340A1 |

| АГРЕГАТ ДЛЯ СБОРКИ И СВАРКИ БАЛОК КОРАБЕЛЬНОГО НАБОРА С ПОЛОТНИЩЕМ | 1971 |

|

SU295640A1 |

Авторы

Даты

1979-05-15—Публикация

1976-01-20—Подача