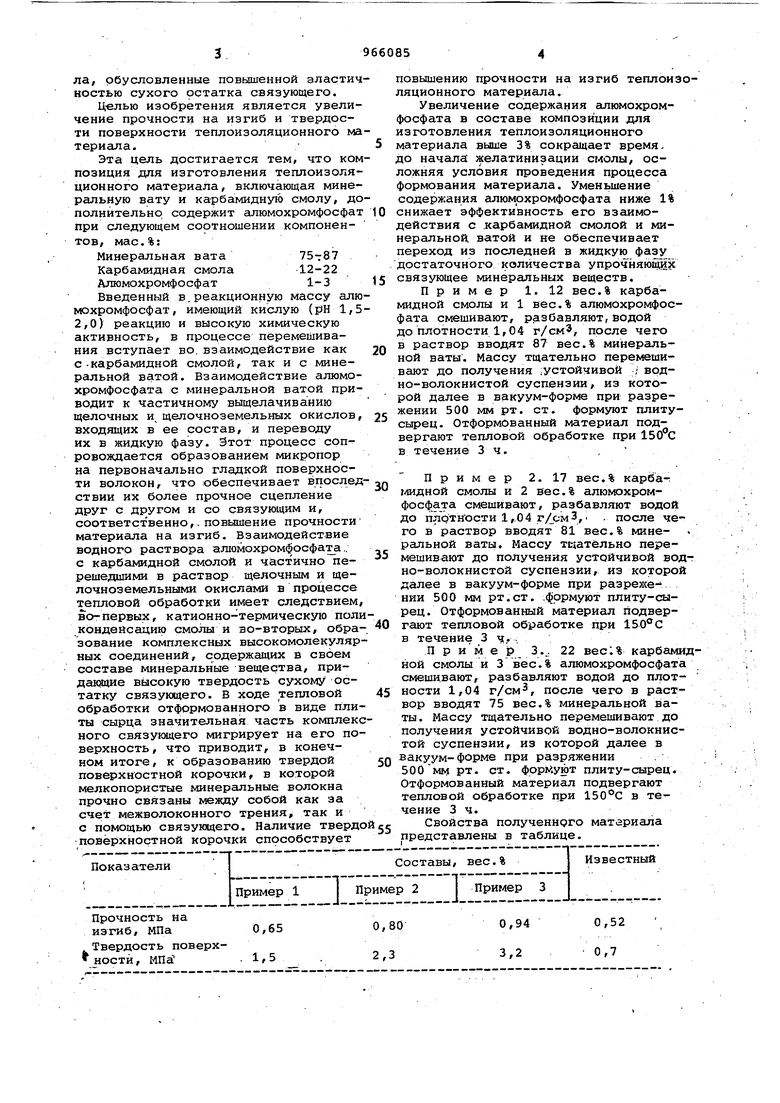

ла, обусловленные повышенной эластич ностью сухого остатка связующего. Целью изобретения является увеличение прочности на изгиб и твердости поверхности теплоизоляционного ма териала, Эта цель достигается тем, что ком позиция для изготовления теплоизоля ционного материала, включающая минеральную вату и карбамидну10 смолу, до полнительно содержит сшюмохромфосфа при следующем соотношении компонентов, мае.%: Минеральная вата 75-787 Карбамидная смола 12-22 Алюмохромфосфат 1-3 Введенный в.реакционную массу алю мохромфосфат, имеющий кислую (рН 1,5 2,0) реакцию и высокую химическую активность, в процессе перемешивания вступает во. взаимодействие как с-карбамидной смолой, так и с минеральной ватой. Взаимодействие алюмохромфосфата с минеральной ватой приводит к частичному выщелачиванию щелочных и щелочноземельных окислов входящих в ее состав, и переводу их в жидкую фазу. Этот процесс сопровождается образованием микропор на первоначально гладкой поверхности волокон, что обеспечивает впослед ствии их более прочное сцепление друг с другом и со связующим и, соответственно,. повышение прочности материала на изгиб. Взаимодействие водного раствора алюмохромфосфата„ с карбамидной смолой и частично перешедшими в раствор щелочным и щелочноземельными окислами в процессе тепловой обработки имеет следствием во-первых, катионно-термическую пол кондейсацию смолы и во-вторых, обра зование комплексных высокомолекуляр ных соединений, содержащих в своем составе минеральные вещества, придавшие высокую твердость сухому-остатку связующего. В ходе тепловой обработки отформованного в виде пли ты сырца значительная часть комплек ного связующего мигрирует на его по верхность, что приводит, в конечном итоге, к образованию твердой поверхностной корочки, в которой мелкопоркстые минеральные волокна прочно связаны между собой как за сче межволоконного трения, так и с помощью связующего. Наличие тверд поверхностной корочки способствует повышению прочности на изгиб теплоизоляционного материала. Увеличение содержания гшюмохромфосфата в составе композиции для изготовления теплоизоляционного материала выше 3% сокращает время, до начала желатинизации смолы, осложняя условия проведения процесса формования материала. Уменьшение содержания алюмрхромфосфата ниже 1% снижает эффективность его взаимодействия с карбамидной смолой и минеральной, ватой и не обеспечивает переход из последней в жидкую фазу достаточного количества упрочняющих связующее минеральных веществ. Пример 1. 12 вес.% карбамидной смолы и 1 вес.% алюмохромфосфата смешивают, разбавляют,водой до плотности 1,04 г/см, после чего в раствор вводят 87 вес.% минеральной ваты. Массу тщательно перемешивают до получения ;УСтойчивоЙ / водно-волокнистой суспензии, из которой далее в вакуум-форме при разрежении 500 мм рт. ст. формуют плитусырец. Отформованный материал подвергают тепловой обработке при в течение 3ч., Пример 2. 17 вес.% карба-: 1ЛИДНОЙ смолы и 2 Biec.% алюлюхромфосфата смешивают, разбавляют водой до плотности 1,.04 , I . после чего в раствор вводят 81 вес.% минеральной ваты. Массу тщательно перемешивают до получения устойчивой вод-г но-волокнистой суспензии, из которой далее в вакуум-форме при разрех е-. НИИ 500 мм рт.ст. .формуют плиту-сырец. Отформованный материал подвергают тепловой обработке при в течение 3 ч. .. П р им е Р. 3... 22 вес;% карбамидной смолы и 3 вес.% алюмохромфосфата смеши.вают, разбавляют водой до плотности 1,04 г/см, после чего в раствор вводят 75 вес.% минеральной ваты. Массу тщательно перемешивают до получения устойчивой водно-волокнистой суспензии, из которой далее в вакуум-форме при разряжении . 500 мм рт. ст. формуют плиту-сырец. Отформованный материал подвергают тепловой обработке при 150°С в течение 3ч. Свойства полученного материала представлены в таблице.

Использование композиции для получения теплоизоляционного материала позволяет, во-первых, увеличить прочность материала на изгибов 1,2-1,9 ра.за, что предотвращает его разрушение в процессе транспортировки и проведения монтажных работ при устройстве теплоизолирующей Конструкции, а вовторых, увеличить твердость поверхности материала в 2,0-4,5 раза, за счет чего повышается его сопротивление эксплуатёщионным нагрузкам, а следовательно увеличивается долговечность, особенно в случае использо- ния материала в качестве утеплителя кровли и междуэтажных перекрытий.

Формула изобретения Композиция Д91Я изготовления теплоизоляционного материала, включащая

минеральную вату и карбамиднуп смолу, отличающаяся тем, что, с целью увеличения прочности на изгиб и твердости поверхности, она дополнительно содержит алюмохромфосфат при следующем соотношении компонентов, мас.%:

минеральная вата 75-87 Карбамидная смола 12-22 Ал омохромфосфат 1-3 0 Источники информации,

принятые во внимание при экспертизе

1. ГСЮТ 22950-78. Плиты минераловатные повышенной жесткости на синтетическом связукхцем. . 5 2. Авторское свидетельство СССР 497273, кл. С 04 В 43/02, 1975.

3. Авторское свидетельство СССР -по заявке № 2783338/29-33, кл. С 04 В 43/02, 05.12.79,

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная масса | 1980 |

|

SU948987A1 |

| Композиция для изготовления теплоизоляционного материала | 1980 |

|

SU937432A1 |

| Теплоизоляционная масса | 1973 |

|

SU497273A1 |

| Композиция для изготовления теплоизоля-циОННОгО МАТЕРиАлА | 1979 |

|

SU827461A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU920050A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| Теплоизоляционная масса | 1980 |

|

SU963979A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1143728A1 |

| Теплоизоляционный акустический материал и способ его получения | 1985 |

|

SU1368292A1 |

| Композиция для изготовления строительного материала | 1981 |

|

SU977441A1 |

Авторы

Даты

1982-10-15—Публикация

1981-04-01—Подача