i4

СО

isd

foo Изобретение относится к строительным материалам и предназначено для изготовления теплоизоляционных материалов на основе стекловолокна. Известна сырьевая смесь для изго товления теплоизоляционного материа ла il , включающая стекловолокно, полифосфат натрия и однозамещенный ортофосфат калия при следующем соот ношении компонентов, мас.%. Стекловолокно 76-88 ГГолифосфат натрия 10-20 Однозамещенный ортофосфат калия2-4 Недостатком данной сырьевой смеси является низкая прочность на сжа тие изготовленйого из нее теплоизоляционного материала. Компоненты связующего - полифосфат натрия и од нозамещенный ортрфо(4ат кахня при затворении смеси водой истинный раствор, который в процессе тепловой обработки отформованног сырца мигрирует по капиллярам волок нистого каркаса из центра на периферию и, испаряясь, образует поверх ностную корочку. Концентрация связующего на поверхности материала сопровождается его сильным обеднением в средних слоях, что практически не оказывает отрицательного влияния на прочность материала при изгибе и разрыве по длине, приводит к резкому снижению его прочности на сжатие и расслоени по толщине. Наиболее близкой к Изобретению является смесь для изготовления теп лозвукоизоляционного материала 2j , содержащая, мае.ч,: Тонкое штапельное волокно40-70 Глинистое связукйдее 6-30 Супертонкое штапельное минеральное волокно 10-40 Гидрофобную добавку 0,1-1,0 Изготовленньй из известной смеси теплоизоляционный материал имеет до статочнук прочность при сжатии, одн ко содержит дефицитное супёртонкОе базальтовое волокно и нуждается в длительных знергоеМких процессах приготовления связукмцего, имеет высокое водопоглощение в условиях эксплуатации капиллярного подсоса. , . Целью изобретения является сокра щение времени и уменьшения энергозатрат на изготовление сырьевой сме си и уменьшения водопоглощения путем капиллярного подсоса. Поставленная цель достигается тем, что сырьевая смесь для изготовления теплоизоляционного материала, включакнцая стекловолокно, и неорганическое связующее, в качестве последнего содержит полифосфат натрия . и однозамещенный ортофосфат калия и дополнительно лузгу зерновых культур при следующем соотношении компонентов, мае,%: Стекловолокно 56-73 Полифосфат натрия 10-20 Однозамещенный ортофосфат калия 2-4 Лузга зерновьк культур15-20В процессе тепловой обработки сформованного из сырьевой смеси сырца равномерно диспергированная в его объеме лузга образует тонкие мембран ные перегородки, частично перекрывающие капиллярные протоки в волокнистом каркасе и ограничивающие диффузию жидкой фазы из центра на периферию. Вместе с тем лузга адсорбирует частички связзющего на своей поверхности, способствуя его равномерному распределению в объеме материала i Кроме того, имея достаточно высокую жесткость, лузга вьтолняет функции армирующего компонента, обладающего высоким сопротивлением, сжимающим нагрузку. Указанные обстоятельства способствуют повьшению прочности материала на сжатие. Эллипсовидные чешуйки лузги, равномерно распределенные в объеме теплоизоляционного материала, перекрывают капиллярные протоки в В1олокнис- том каркасе, значительно уменьшая увлажнение материала за счет капиллярного подсоса вода. Величина капиллярного подсоса в этом случае составляет 30-40 мм. Указанное обстоятельство имеет важное практическое значение в случае эксплуатации теплоизоляционного материала в вертикальном положении, в условиях контакта нижней торцовой грани с поверхностью (например, полом), подвергающейся периодическому увлажнению. В теплоизоляционном материале, изготовленном из известной сырьевой смеси, имеющей также тонковолокнистый каркас, подъем воды за , счет действия капиллярных сил составляет 100-130 мм, что приводит к потере прочности и изоляционных свойст нижней опорной части материала, а следовательно, к снижению эффективности теплоизолирующей конструкции в целбм. Уменьшение содержания лузги ниже 15% не позволяет получить гомогенную сырьевую смесь, что затрудняет формование сырца и приводит к значительным колебаниям прочностных показателей материала. Увеличение содержания л/зги выше 20% повышает внутреннее трение в сыр ьевой смеси, что иМеет следствием перетирание и измельчение лузги в процессе перемешивания и частичную потер присущего ей армирующего эффекта. В этом случае происходит уплотнение сырца в ходе формования и, как результат, повышение объемилй массы материала. Стекловолокно, используемое в сос таве сырьевой смеси, может быть полу чено из шелочного или безщелочного стекла ж)богь химического состава. П РИМ ер t. 10 мас.% полифосфата натрия и 2 мае.% однозамещенног ортофосфата калия смешиаают и растворяют в воде. Раствор заливают в смеситель, оборудованный мешалкой, в который последовательно вводят 73 мас.% стекловолокна и 15 мас.% лузги. Перемешивание продолжают в течение 5 мин, после чего смесь за ливают в вакуум-форму. Вакуумное фор мование осуществляют при разрежений 450 мм рт,ст. Отформованный сырец подвер гают тепловой обработке при 150°С в течение 5 ч. П р и м е р 2 15 мае. % полифосфата йатрия и 3 мас.% однозамещенного ортофосфата калия смешивают и растворяют в воде. Раствор заливают в смеситель, оборудрваннйй мешалкой В который последовательно вводят 64 мас.% стекловолокна и-18 мас.% лузги. Перемешивание продолжают в течение 5 мин, после чего смесь сливают в вакуум-форму. Вакуумное формование осуществляют при разрежении 450 мм рт. ст. Отформованный сырец подвергают тепловой обработке при 150°е в течение 5ч. П р и м е р 3. 20 мае.% полифос- фата натрия и 4 мае. % однозамещен- ного ортофоефата калия смешивают и растворяют в воде. Раствор заливают в смеситель, оборудованн:ЫЙ мешалкой, в кото1 1й последовательно вводят 56 мас.% стекловолокна и 20 мас.% лузги. Перемешивание продолжают в течение 5 мин, после чего смесь сливают в вакуум-форму. Вакуумное формование осуществляют при разрежении 450 мм рт. ст. Отформованный сырец подвергают тепловой обработке при 150 С в течение 5 ч. Свойства образцов теплоизоляционных материалов приведены в таблице В результате иега.1таний установлено, что капиллярное увлажнение образцов, изготовленных из предлагаемой сырьевой смеси в 2,5-3,5 раза меньше капиллярного увлажнения образцов из известной смеси, а продолжительность и температура приготовления связующего в предлагаемой смеси соответственно в 10-14 и 5 раз меньше аналогиЧ й.1х показателей для известной смеси. Утилизация отходов - лузги способствует мероприятиям по охране окружакйцей среда и расширяет номенклатуру сырьевых ресурсов, используемых для производтва строительных материалов. Экономический эффект от использования предлагаемой смеси составляет 20-26 руб/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления строительного материала | 1981 |

|

SU977441A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1981 |

|

SU975693A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1058953A1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| Теплоизоляционная масса | 1988 |

|

SU1576518A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА, БЛОКОВ, ФАСАДНЫХ ПЛИТОК, ПЛИТОК ВНУТРЕННЕЙ ОБЛИЦОВКИ СТЕН | 1994 |

|

RU2085534C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1766873A1 |

| Композиция для изготовления строительного материала | 1978 |

|

SU753678A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

СЫРЬЕВАЯ СМЕСЬ. ДЛЯ ИЗГОТОВЛЕНИЯ ТЕгтоизолядаонного МАТЕРИАЛА, включающая стекловолокно и неорганическое cвязyнJщeej о т л и ч а ю щ а я с я тем, что, с целью сокращения времени и уменьшения энергозатрат при ее приготовлении, а также уменьшения водопоглощения путем капиллярного подсоса, она содер; ит в качестве неорганического связунице го полифосфат натрия и однозамещенный ортофосфат калия н дополнительно лузгу зерновых культур при следукщем соотношении компоыеитов, мас.%: Стекловолокно56-73 Полифосфат натрия 10-20 Однозамещенный ортофосфат калия2-4 Лузга зерновых культур 15-20 т

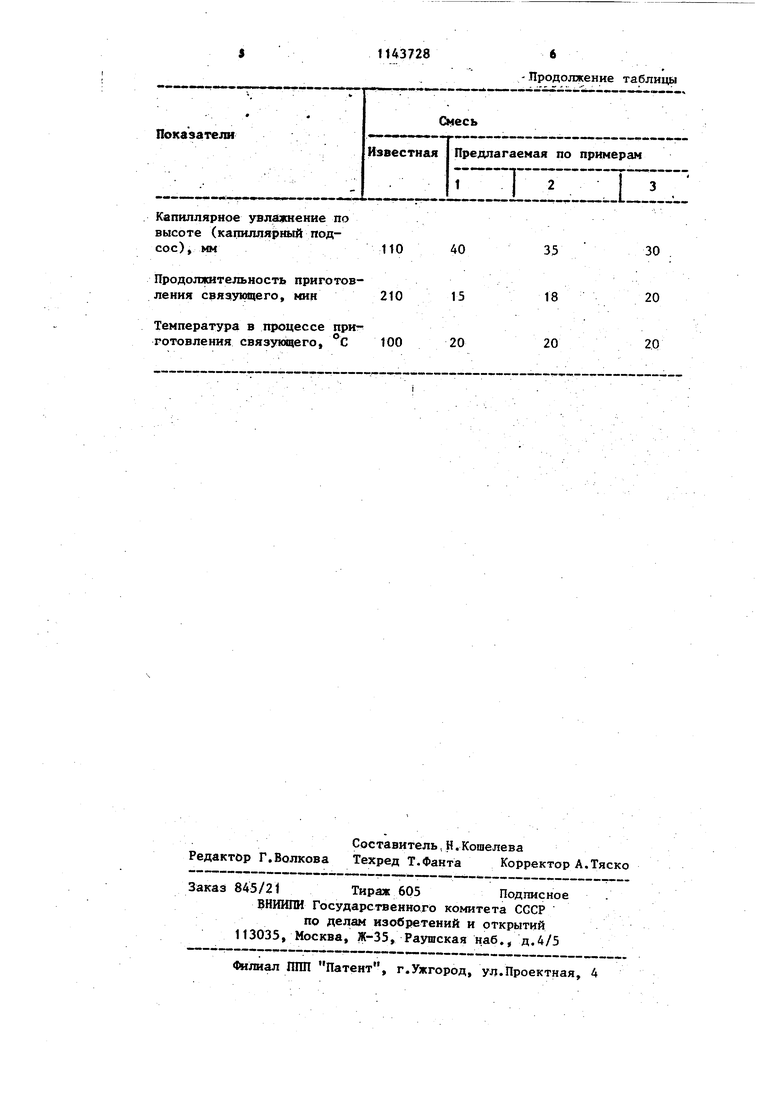

Объемная масса, кг/м

140 105 125 0,09 . 6,074 0,082 Прочность на сжатие, МПа

140 0,088

Показатели

Капиллярное увлажнение по высоте (капиллярный подсос), мм

Продолжительность приготовления связ1ующего, мин

Температура в процессе приготовления связующего, с 100 20

- Продолжение таблицы

30

35

20

18

20

20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Строительный раствор | 1981 |

|

SU975643A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смесь для изготовления теплозвукоизоляционного материала | 1976 |

|

SU551313A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-07—Публикация

1982-08-25—Подача