(54) РЕАКТОР ДЛЯ.ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для получения нефтяного кокса | 1984 |

|

SU1234413A1 |

| УСТРОЙСТВО ВВОДА СЫРЬЯ В РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2206594C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| Реактор для получения нефтяного кокса | 1990 |

|

SU1791444A1 |

| Реактор для получения нефтяного кокса | 1976 |

|

SU579297A1 |

| Коксовая камера | 1989 |

|

SU1666514A1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2005 |

|

RU2296151C1 |

| Гидравлический резак | 1980 |

|

SU839250A1 |

.Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности к оборудованию установок замедленного коксования.

Известен реактор для получения нефтяного кокса, включающий цилиндрический корпус с верхней и нижней горловинами с крышками.

В крышке нижней горловины размещен штуцер подачи сырья и смонтировано распределительное устройство 1.3.

Известен также реактор для получения нефтяного кокса, включающий цилиндрический корпус с верхней и «ижней горловинами с крышками. В нижней горловине размещен штуцер ввода сырья.

После заполнения реактора сырьем коксования, через тот же штуцер подают пар, который очищает гидравлический тракт от коксующейся массы, предохраняет его от обратного проникновения в него коксующейся массы, турбулизирует коксующуюся в реакторе массу и выносит из нее летучие продукты 2.

Основными недостатками известного IpeaKTopa являются значительные энергозатраты из-за неэффективного расхода пара, так как необходимо подавать его в период коксования для исключения закоксовывания гидравлического тракта и ухудшение качест.ва кокса вследствие неоднородности условий коксования в разных зонах реактора.

Целью настоящего изобретения является сокращение энергозатрат и по10вышение качества кокса. .

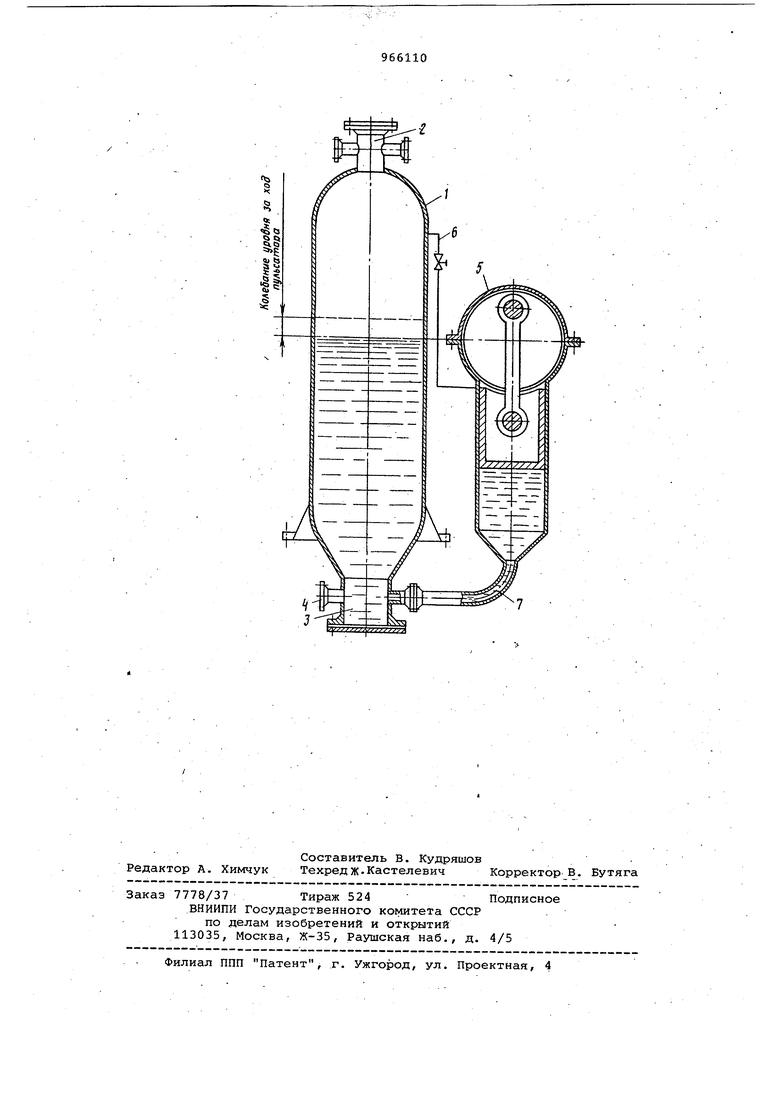

Поставленная цель достигается тем, что известный реактор для полу- чения нефтяного кокса, включающий цилиндрический корпус с верхней и ниж15ней горловинами с крышами и штуцером ввода сырья, расположенным в нижней горловине, снабжен поршневым пульсатором, предпоршневая полость которого соединена с нижней горловиной, а

20 запордневая - с верхней полостью реактора.

Пульсатор обеспечивает низкочастотное колебан| е коксующейся массы в реакторе при заполнении и и период

25 непосредственного замедленного коксования.

При этом возникает перемещение коксующихся слоев относительно друг ДРУГА, сдвиг их в осевом направлении,

30 размазывание очагов кристаллизации и скоплений газов (источников губчатой структуры кокса), чем обеспечива ется лучшее удаление газов из коксового массива и большая равномерность температурного поля - в самом коксовом массиве и стенках реактора. При этом кокс приобретает плотную волокнистую (игольчатую) структуру с, малым содержанием летучих веществ и высокой механической прочностью. Соединение полости за поршнем пул сатора с верхней полостью реактора обеспечивает работу пульсатора при умеренных нагрузках противодавления в реакторе и обеспечивает рециркуляцию летучих веществ и пара через коксовый массив, находящийся в реакторе. Соединение полости перед поршнем пульсатора с зоной ввода сырья в реактор обеспечивает работу пульсатора преимущественно на жидком сырье что уменьшает попадание кусков кокса в пульсатор. На чертеже схематически показан реактор с коксующейся массой при положении поршня пульсатора в верхней мертвой точке. Реактор для получения нефтяного кокса содержит цилиндрический корпус 1 с верхней горловиной 2 и нижней горловиной 3, в которой размещен штуцер 4 для ввода сырья в корпус реактора 1, и поршневой пульсатор 5 с соединительными трубопроводами. Трубопровод б соединен через верхнк1Ю полостью реактора с запоршневой полостью пульсатора 5, а трубопровод 7 соединяет зону ввода сырья в реактор с предпоршневой полостью пульсатора 5. , При работе реактора,сырье коксования вводят в реактор через штуцер 4. По мере запблнения сырьем внутренней полости реактора (через 10 - 14 ч) включают пульсатор 5 и заполнение ре актора сырьем производят в пульсирующем режиме. При движении поршня пульсатора к нижней мертвой точке он засасывает по трубопроводу 7 часть сырья, а при движении верхней мертвой точке выталкивает сырье обратно в полость реактора. При этом возникает коле бание уровня сырья и всей коксующейся массы. Трубопровод 6 обеспечивает разгрузку пульсатора от противодавления. . Интенсивное превЕ)ащение сырья в кокс начинается через 10-14 ч. При этом возникающие очаги кристаллизации и коксообразования перемещаютс относительно друг друга, размазывают ся, сдвигаются, выравнивая свою концентрацию в объеме коксующейся массы и сглаживая неравномерность , температурного поля как в самом коксовом массиве, так и в стенках реактора. При отвердевании массы, пульсация способствует разрушению локальных каналов движения сырья, а циклическое движение массы по порам в коксе способствует образованию плотной волокнистой. (игольчатой} структуры кокса с малым.содержаниемлетучих веществ. После завершения процесса заполнения реактора сырьем и коксования , подачу сырвя отключают. При эксплуатации промышленных установок замедленного коксования в нижней части реактора остается значительное количество нескоксовавщегося сырья. Это позволяет осуществлять томление кокса (5 - 6 ч) в пульсирующем режиме до превращения всего сырья и части циркулирующих летучих веществ в кокс. Продувку и охлаждение кокса паром, а затем водой, также целесообразно осуществлять в пульсирующем режиме, что резко сокращает их рас.ход,а также ускоряет операцию охлаждения кокса. Удаление кокса из реактора осуществляют известным способом, например гидроразрушением высоконапорными струями. Пульсатор при этом отключают .. Технико-экономическая эффективность изобретения заключается в сокращении расхода пара, воды и в получении высококачественного кокса при обычных режимах коксования и из обычного сцрья. Кроме этого, уменьшается неравномерность температурного поля -в стенках реактора, что положительно отражается на долговечности реактора. Формула изобретения Реактор для получения нефтяного кокса, включающий цилиндрический корпус с верхней и нижней горловинами с крышками-и штуцером ввода сырья, расположенным в нижней горловине, отличающийся тем, что, с целью сокращения энергозатрат и повышения качества кокса, реактор снабжен поршневым пульсатором, предпоршенев.ая полость которого соединена с нижней горловиной, а запоршневая с верхней полостью реактора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 579297, кл. С 10 В 55/00, 04.01.76. 2.Походенко Д.И. и др. Процесс замедленного коксования в необогреваемых камерах. М., Химия, 1976, с. 59, рис. 13.

Авторы

Даты

1982-10-15—Публикация

1981-01-06—Подача