Изобретение относится к области очистки изделий в жидкости, а именно к мойке мелких деталей во вращающихся барабанах.

Целью изобретения является повышение производительности и качества очистки;

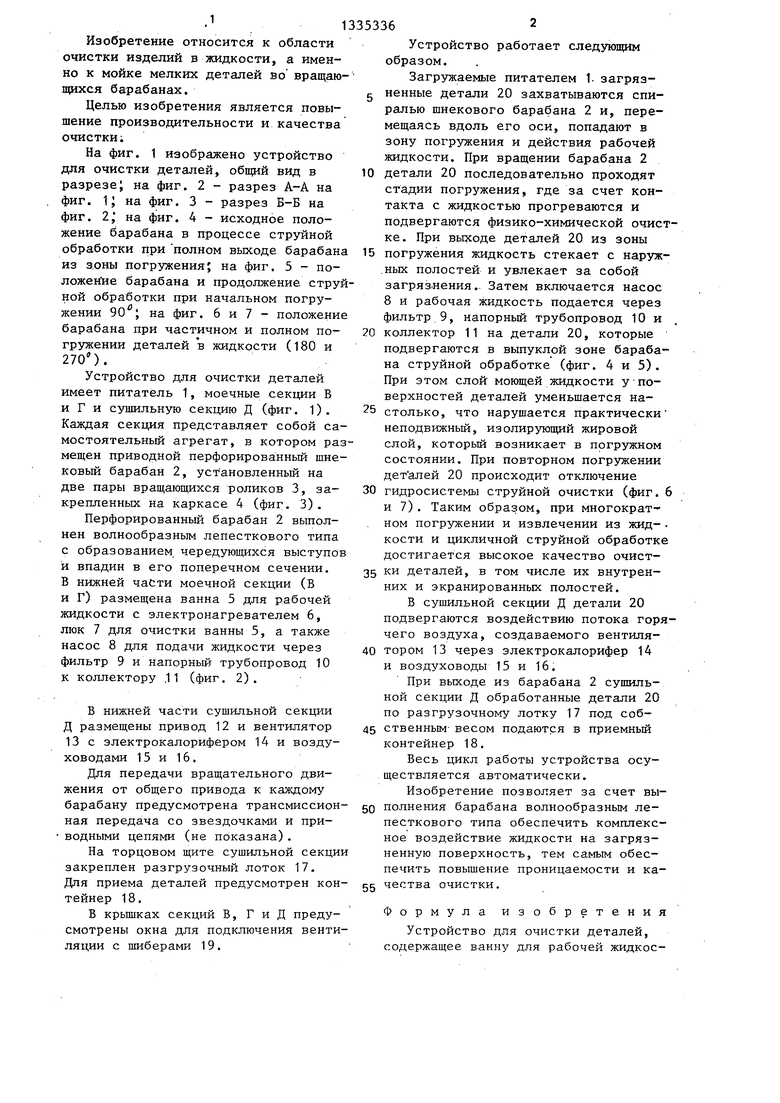

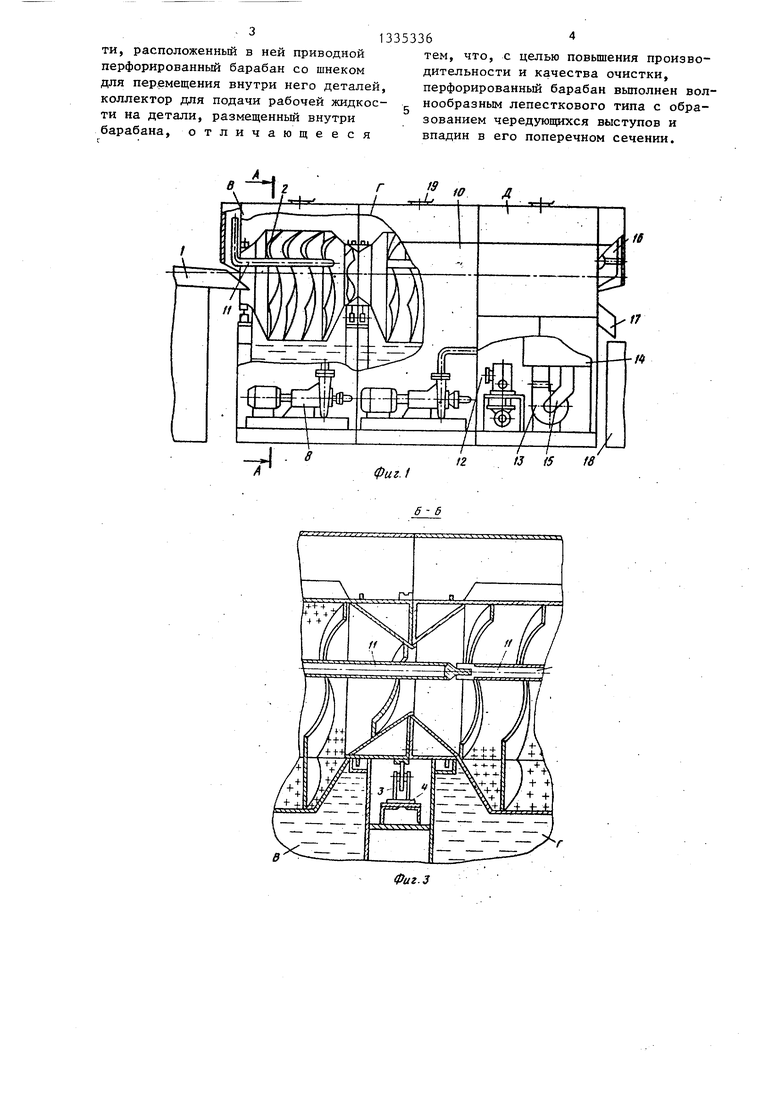

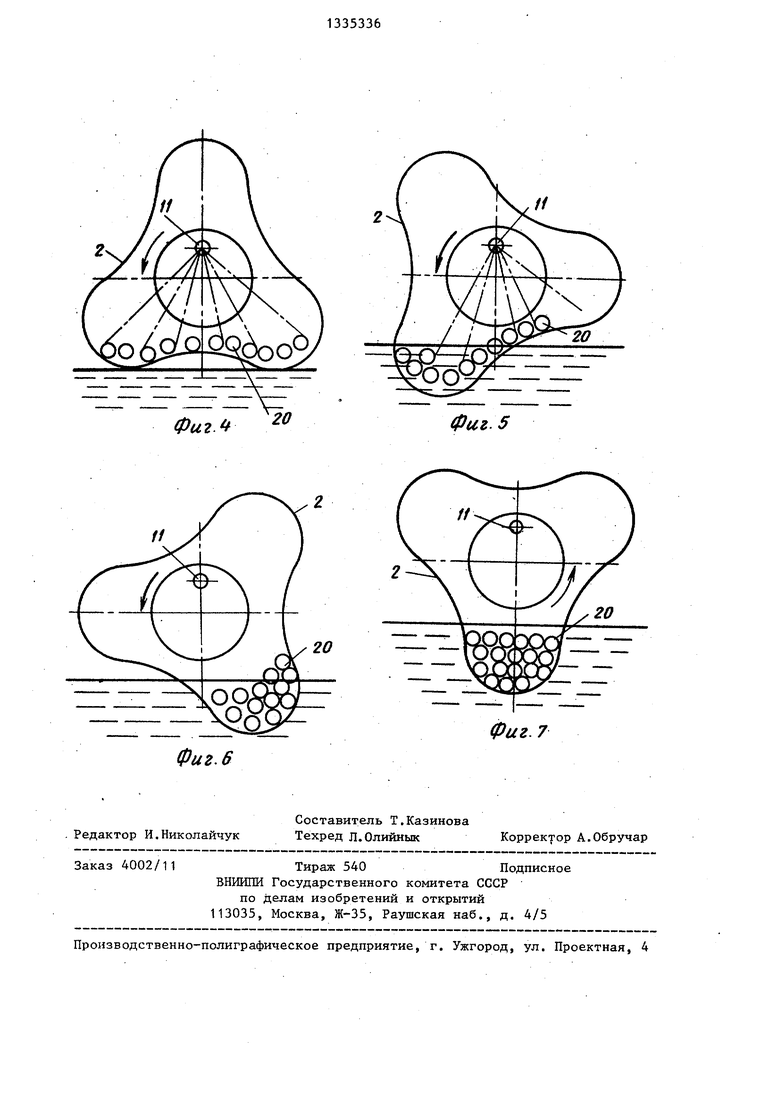

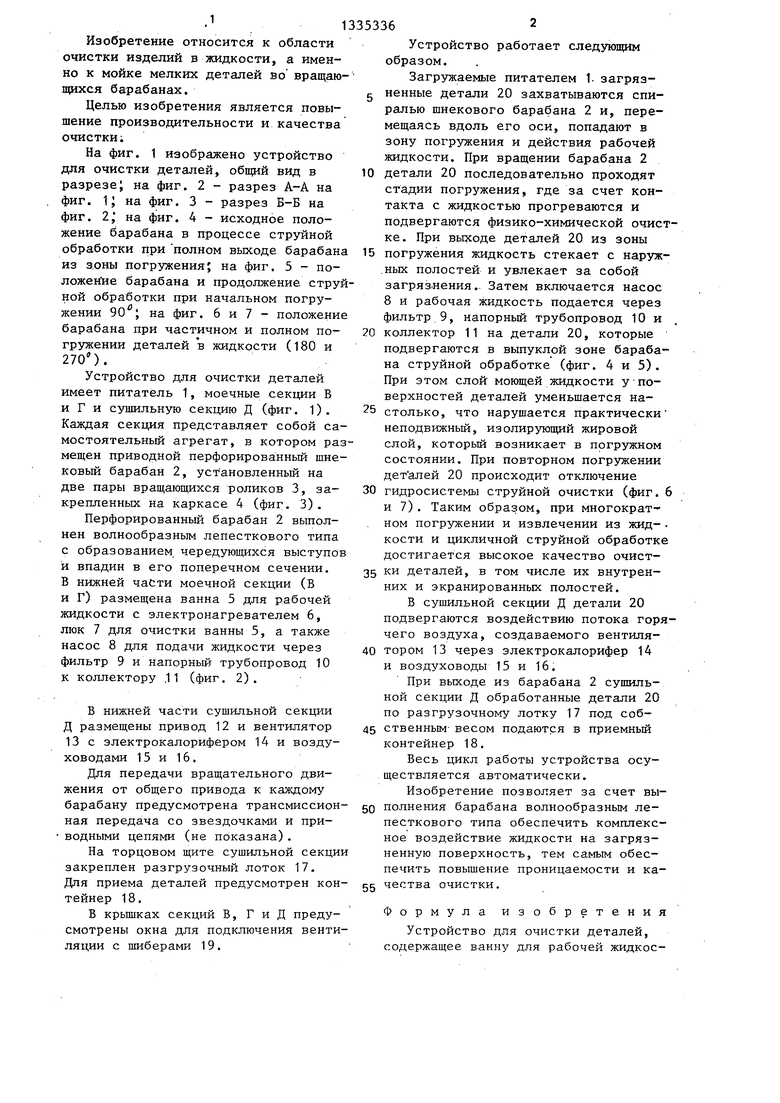

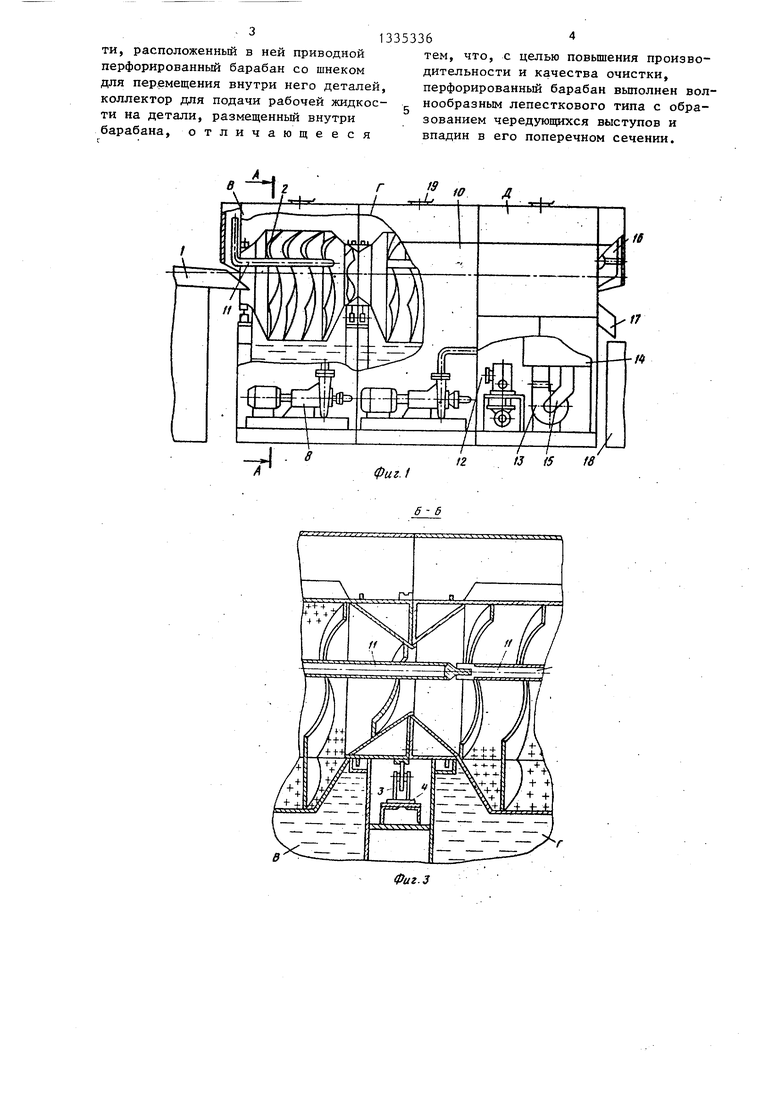

На фиг. 1 изображено устройство для очистки деталей, общий вид в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - исходное положение барабана в процессе стрзгйной обработки при полном выходе барабана из зоны погружения; на фиг. 5 - по- ложен йе барабана и продолжение струйной обработки при начальном погружении на фиг. 6 и 7 - положение барабана при частичном и полном погружении деталей в жидкости (180 и 270).

Устройство для очистки деталей имеет питатель 1, моечные секции В и Г и сушильную секцию Д (фиг. 1). Каждая секция представляет собой самостоятельный агрегат, в котором размещен приводной перфорированный шне- ковый барабан 2, установленный на две пары вращающихся роликов 3, закрепленных на каркасе 4 (фиг. 3).

Перфорированный барабан 2 выполнен волнообразным лепесткового типа с образованием чередующихся выступов и впадин в его поперечном сечении. В нижней части моечной секции (В и Г) размещена ванна 5 для рабочей жидкости с электронагревателем 6, люк 7 для очистки ванны 5, а также насос 8 для подачи жидкости через фильтр 9 и напорный трубопровод 10 к коллектору .11 (фиг, 2).

В нижней части сушильной секции Д размещены привод 12 и вентилятор 13 с электрокалорифером 14 и воздуховодами 15 и 16.

Для передачи вращательного движения от общего привода к каждому барабану предусмотрена трансмиссионная передача со звездочками и при- водными цепями (не показана).

На торцовом щите сушильной секци закреплен разгрузочный лоток 17. Для приема деталей предусмотрен контейнер 18.

В крьш1ках секций В, Г и Д предусмотрены окна для подключения вентиляции с шиберами 19.

Устройство работает следующим образом.

Загружаемые питателем 1. загряз- ненные детали 20 захватываются спиралью шнекового барабана 2 и, перемещаясь вдоль его оси, попадают в зону погружения и действия рабочей жидкости. При вращении барабана 2 детали 20 последовательно проходят стадии погружения, где за счет контакта с жидкостью прогреваются и подвергаются физико-химической очистке. При вьрсоде деталей 20 из зоны погружения жидкость стекает с наруж- .ных полостей и увлекает за собой загрязнения.. Затем включается насос 8 и рабочая жидкость подается через фильтр 9, напорный трубопровод 10 и коллектор 11 на детали 20, которые подвергаются в выпуклой зоне барабана струйной обработке (фиг. 4 и 5). При этом слой моющей жидкости у-поверхностей деталей уменьшается настолько, что нарушается практически неподвижный, изолирзтощий жировой слой, который возникает в погружном состоянии. При повторном погружении дет апей 20 происходит отключение гидросистемы струйной очистки (фиг. 6 и 7). Таким образом, при многократном погружении и извлечении из жид- кости и цикличной струйной обработке достигается высокое качество очист- ки деталей, в том числе их внутренних и экранированных полостей.

В сушильной секции Д детали 20 подвергаются воздействию потока горячего воздуха, создаваемого вентиля- тором 13 через злектрокалорифер 14 и воздуховоды 15 и 16.

При выходе из барабана 2 сушильной секции Д обработанные детали 20 по разгрузочному лотку 17 под соб- ственным- весом подаются в приемный контейнер 18.

Весь цикл работы устройства осуществляется автоматически.

Изобретение позволяет за счет вы- полнения барабана волнообразным лепесткового типа обеспечить комплексное воздействие жидкости на загрязненную поверхность, тем самым обеспечить повышение проницаемости и качества очистки.

Формула изобретения

Устройство для очистки деталей, содержащее ванну для рабочей жидкое 1335336

ти, расположенный в ней приводной тем, что, с целью повьшения произво- перфорированный барабан со шнеком дительности и качества очистки, для перемещения внутри него деталей, перфорированный барабан выполнен волнообразным лепесткового типа с образованием чередующихся выступов и впадин в его поперечном сечении.

коллектор для подачи рабочей жидкости на детали, размещенный внутри барабана, отличающееся

-fc

/J ff 18

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕССТОЧНОЙ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ И ОЧИСТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, РАЗМЕЩАЕМЫХ В ПЕРФОРИРОВАННЫХ БАРАБАНАХ | 2010 |

|

RU2464364C2 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

| Установка для очистки и сушки деталей | 1990 |

|

SU1831378A3 |

| Устройство для удаления полимерных покрытий с поверхности окрасочной оснастки | 2021 |

|

RU2780075C1 |

| Моечная машина | 1982 |

|

SU1077666A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2036734C1 |

| СПОСОБ БЕССТОЧНОЙ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ И ОЧИСТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, РАЗМЕЩАЕМЫХ В ПЕРФОРИРОВАННЫХ БАРАБАНАХ | 2002 |

|

RU2216610C1 |

| Установка для очистки изделий | 1985 |

|

SU1282926A1 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| Установка для очистки деталей | 1981 |

|

SU1069882A1 |

Изобретение позволяет повысить производительность и качество очистки мелких деталей при жидкостной обработке. Это достигается тем, что волнообразная лепесткового типа с образованием чередующихся выступов и впадин форма вращающихся барабанов обеспечивает совмещение в одном барабане струйно-погрз жных операций. Загружаемые питателем загрязненные детали 20 захватьшаются спиралью шнекового перфорированного барабана 2 и, перемещаясь вдоль его оси, попадают в зону погружения и действия струй моющей жидкости. При вращении барабана 2 детали 20 последовательно проходят стадии погружения, где за. счет контакта с жидкостью прогреваются и подвергаются физико-химической очистке. При выходе деталей 20 из зоны погружения жидкость стекает с наружных и внутренних полостей и увлекает за собой загрязнения. Подача жидкости для струйной очистки осуществляется через фильтр 9 от насоса 8, напорньй трубопровод 10 и коллектор 11 на детали 20. При погружении деталей 20 в жидкость происходит отключение гидросистемы струйной очистки. Весь цикл работы устройства осуществляется автоматически. 7 ил. В (Л с 7-М - - ОС со СП 00 00 О5

Фиг. /

Фиг 5

Фиг. 7

Фиг. 6

Редактор И.Николайчук

Составитель Т.Казинова

Техред Л.Олийнык Корректор А.Обручар

Заказ 4002/11

Тираж 540Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для жидкостной обработкиМЕлКиХ издЕлий | 1979 |

|

SU836221A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-07—Публикация

1986-04-07—Подача