(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КРУПНОГАБАРИТНЫХ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2024 |

|

RU2830295C1 |

| Способ одновременной осадки заготовок | 1980 |

|

SU867456A1 |

| Способ объемной калибровки изделий по профильной боковой поверхности и матрица для его осуществления | 1987 |

|

SU1503962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

1

Изобретение.относится к обработке металлов давлением и может быть использовано в металлургической, машиностроительной и других отраслях промышленности при изготовлении поковок и заготовок типа тел вращения.

Известен способ изготовления поковок, включающий осадку и кручение заготовки между параллельными плитами 1.

Недостатками способа являются ограниченность номенклатуры получаемых поковок и достаточно высокие припуски на механическую обработку.

Цель изобретения - расширение номенклатуры поковок и повышение коэффициента использовайия металла.

Поставленная цель достигается тем, что согласно способу изготовления поковки, включающему осадку и кручение заготовки между параллельными плитами, при осадке осуществляют подпор боковой поверхности заготовки свободно вращающимися роликами.

Кручение заготовки осуществляют при воздействии усилий на ее торцы с различной линейной скоростью.

В процессе осадки осуществляют постоянный контакт боковой поверхности заготовки с поверхностями роликов.

Подпор осуществляют равномерно расположенными по окружности заготовки ро ликами в количестве не менее трех.

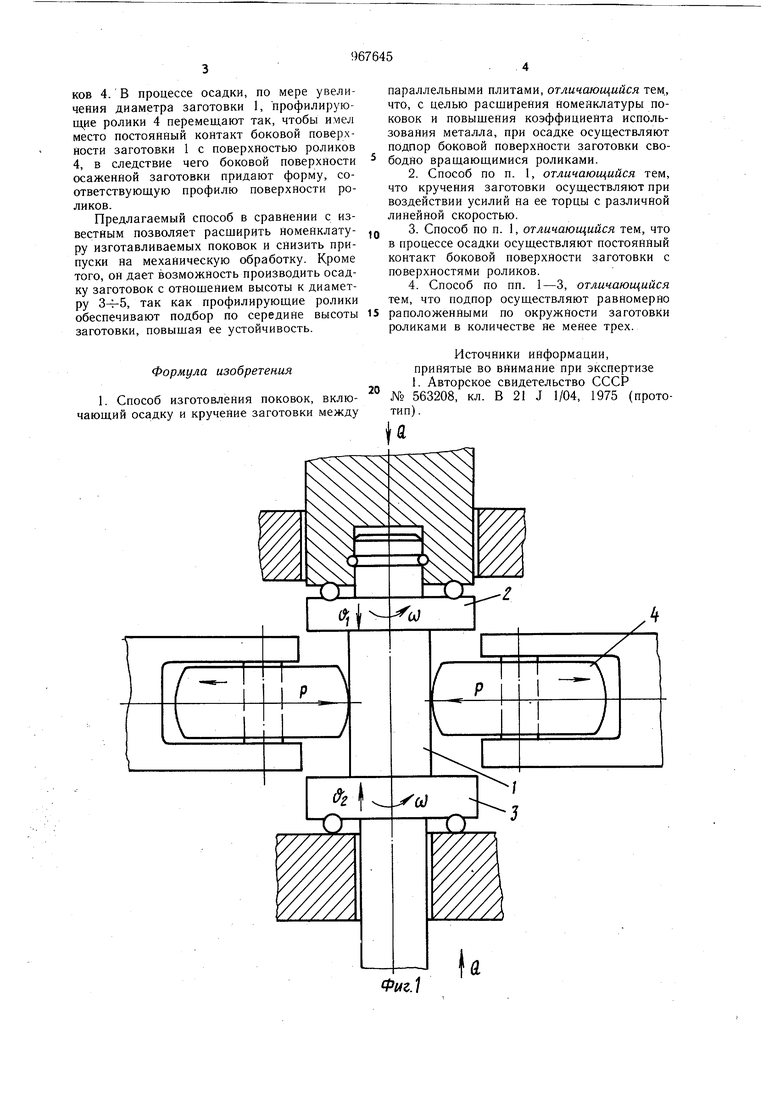

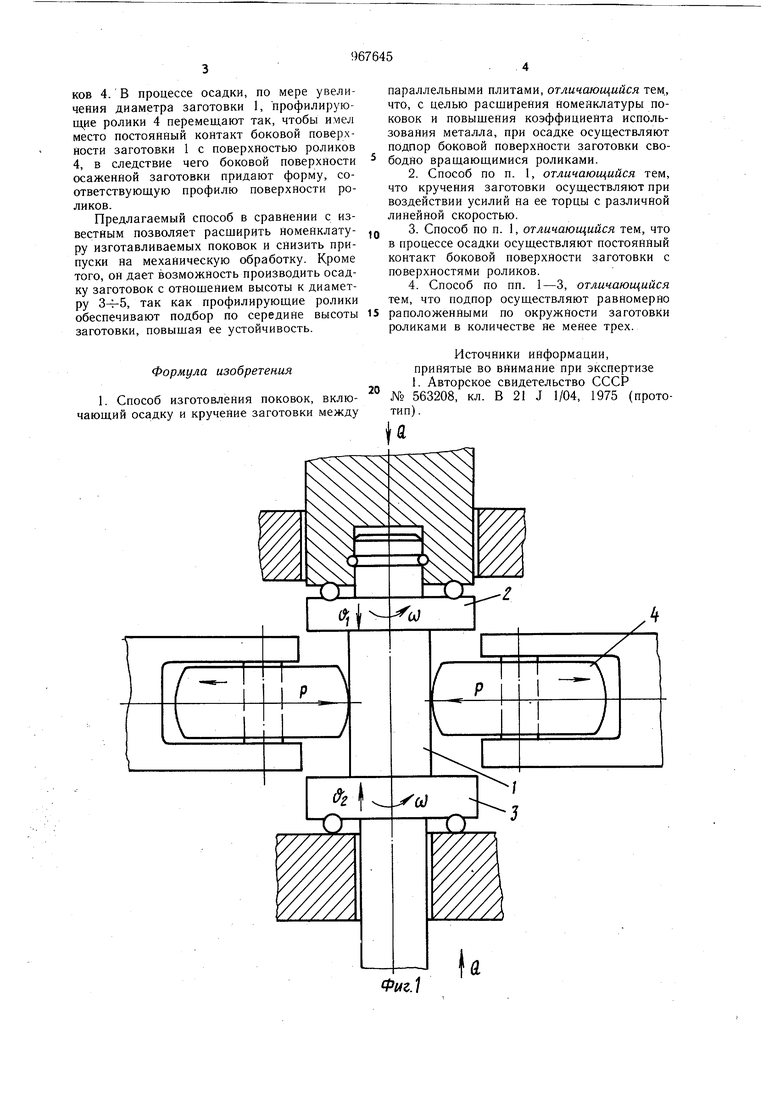

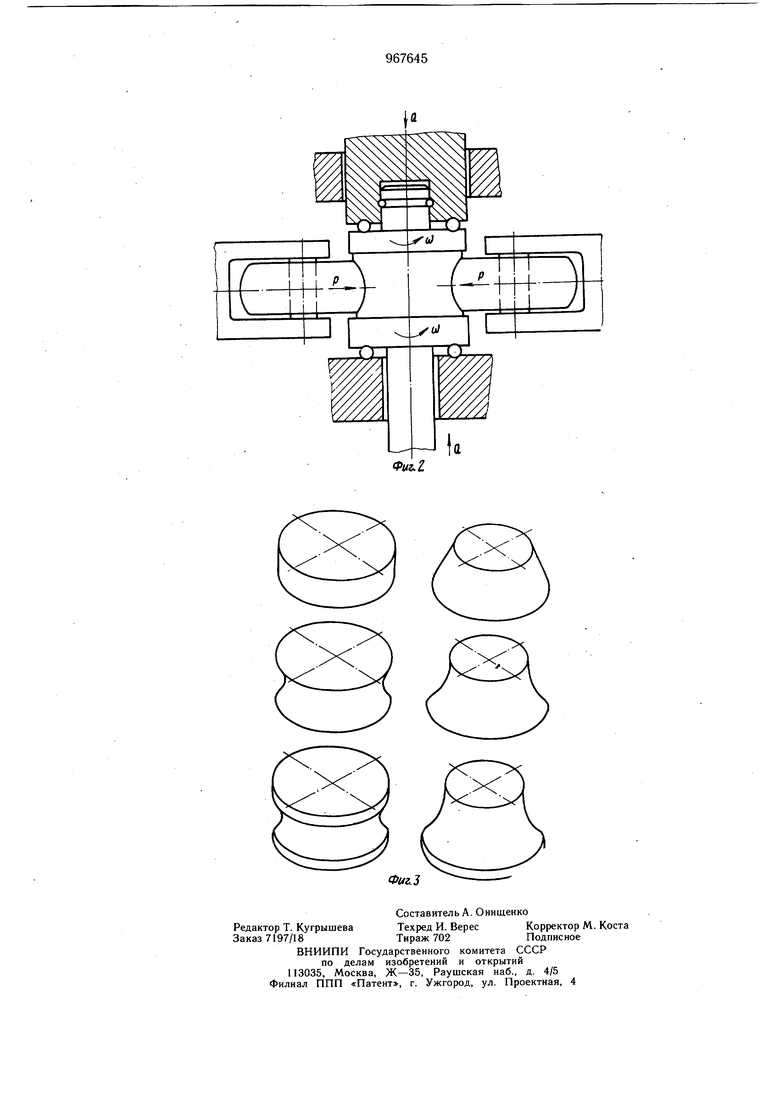

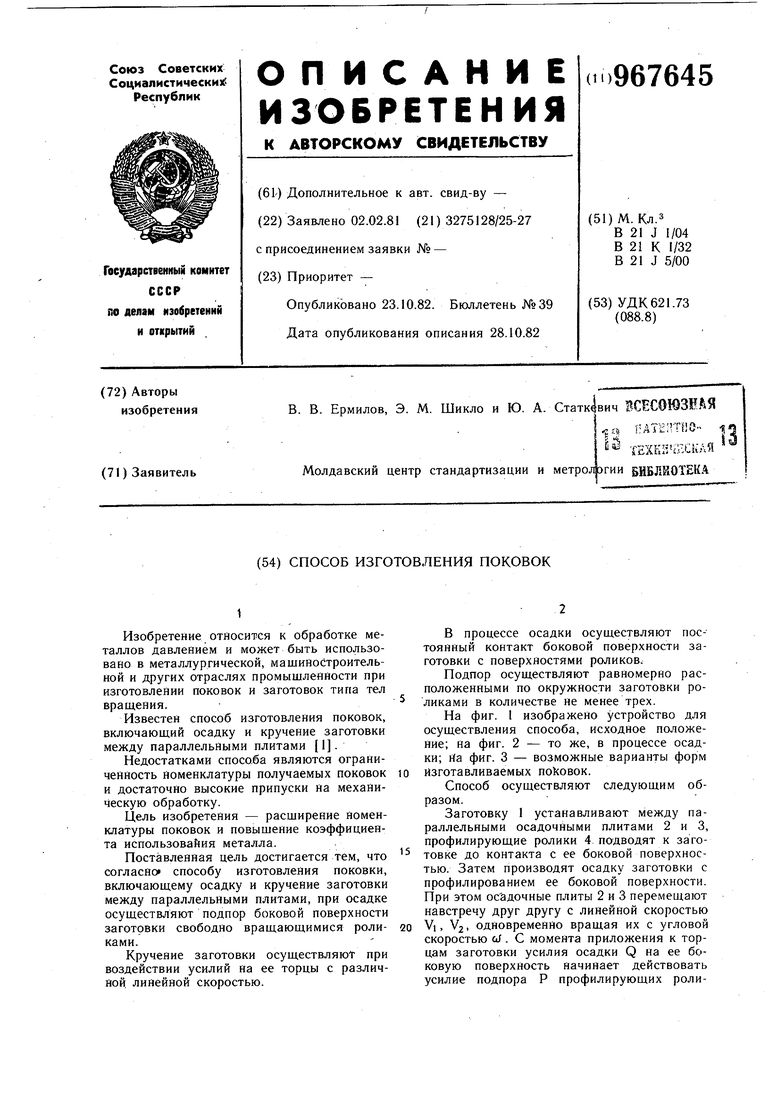

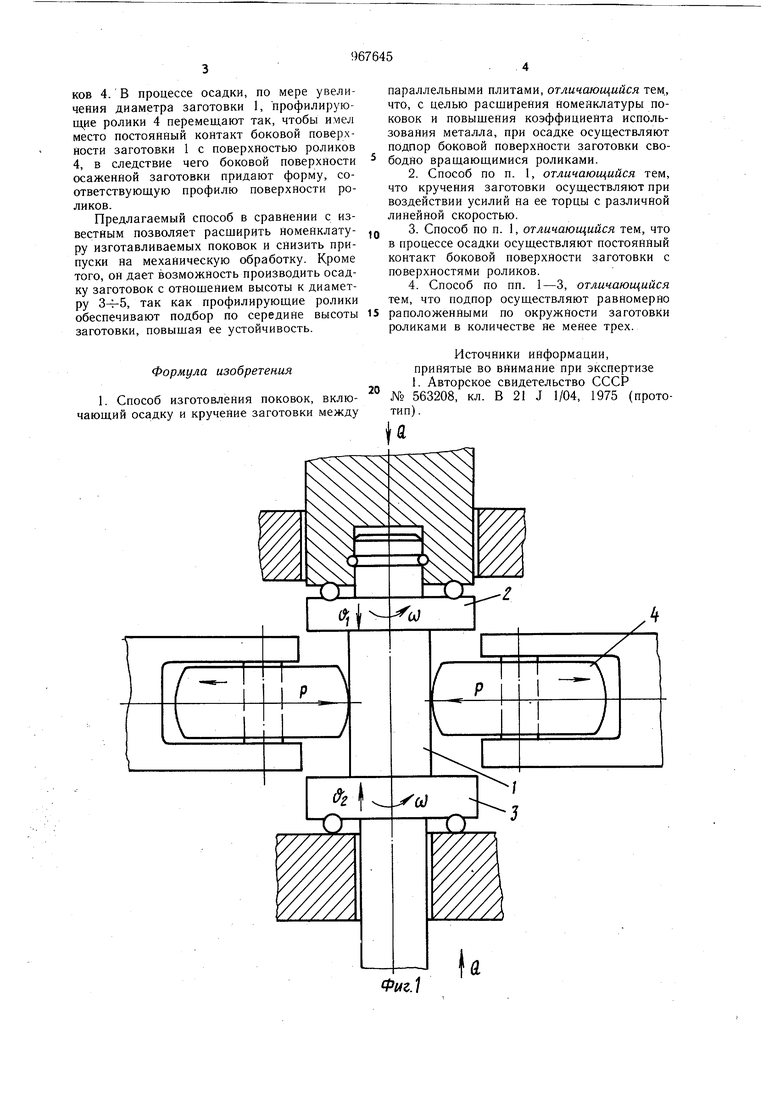

На фиг. 1 изображено устройство для осуществления способа, исходное положение; на фиг. 2 - то же, в процессе осадки; На фиг. 3 - возможные варианты форм 10 изготавливаемых поКовок.

Способ осуществляют следующим образом.

Заготовку 1 устанавливают между параллельными осадочными плитами 2 и 3, профилирующие ролики 4 подводят к заго15товке до контакта с ее боковой поверхностью. Затем производят осадку заготовки с профилированием ее боковой поверхности. При этом осадочные плиты 2 и 3 перемещают навстречу друг другу с линейной скоростью 20 Vi, V2, одновременно вращая их с угловой скоростью of. С момента приложения к торцам заготовки усилия осадки Q на ее боковую поверхность начинает действовать усилие подпора Р профилирующих роликов 4. в процессе осадки, по мере увеличения диаметра заготовки 1, профилирующие ролики 4 перемещают так, чтобы имел место постоянный контакт боковой поверхности заготовки 1 с поверхностью роликов 4, в следствие чего боковой поверхности осаженной заготовки придают форму, соответствующую профилю поверхности роликов.

Предлагаемый способ в сравнении с известным позволяет расширить номенклатуру изготавливаемых поковок и снизить припуски на механическую обработку. Кроме того, он дает возможность производить осадку заготовок с отношением высоты к диаметру Зч-5, так как профилирующие ролики обеспечивают подбор по середине высоты заготовки, повышая ее устойчивость.

Формула изобретения

параллельными плитами, отличающийся тем., что, с целью расширения номенклатуры поковок и повышения коэффициента использования металла, при осадке осуществляют подпор боковой поверхности заготовки свободно вращающимися роликами.

раположенными по окружности заготовки роликами в количестве не менее трех.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 563208, кл. В 21 J 1/04, 1975 (прототип) .

Авторы

Даты

1982-10-23—Публикация

1981-02-02—Подача