Изобретение относится к обработке металлов давлением, в частности к изготовлению трубчатых гофрированных деталей типа ободов щкивов.

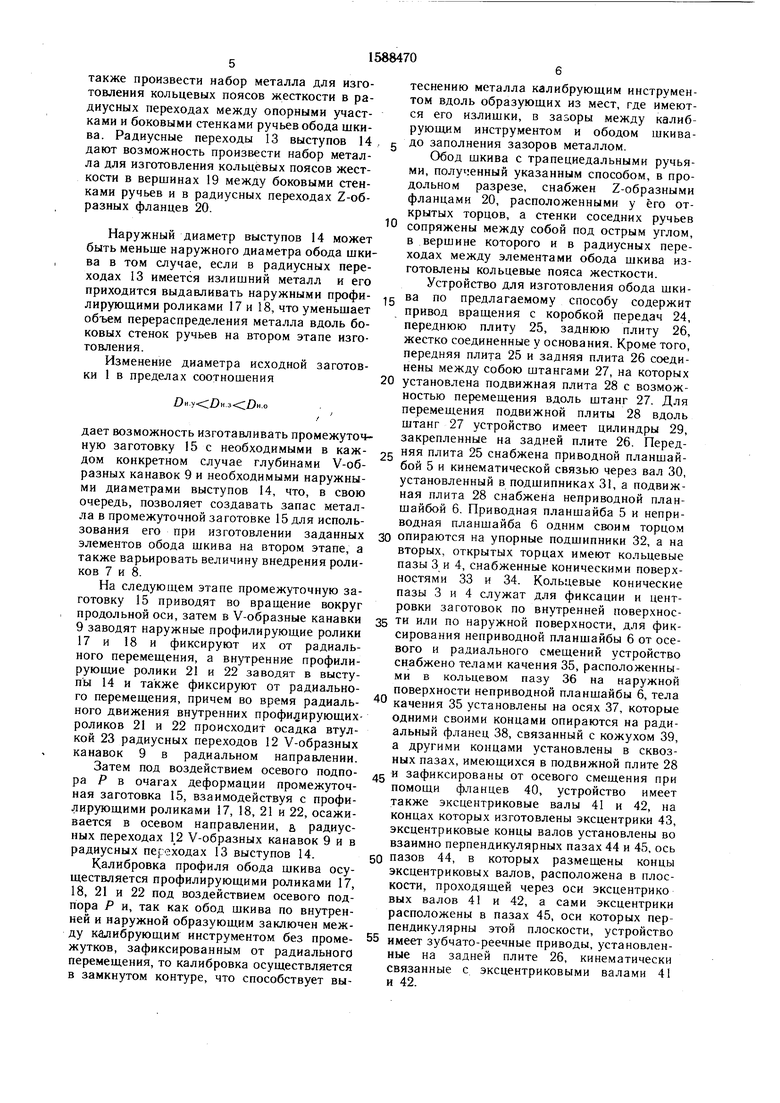

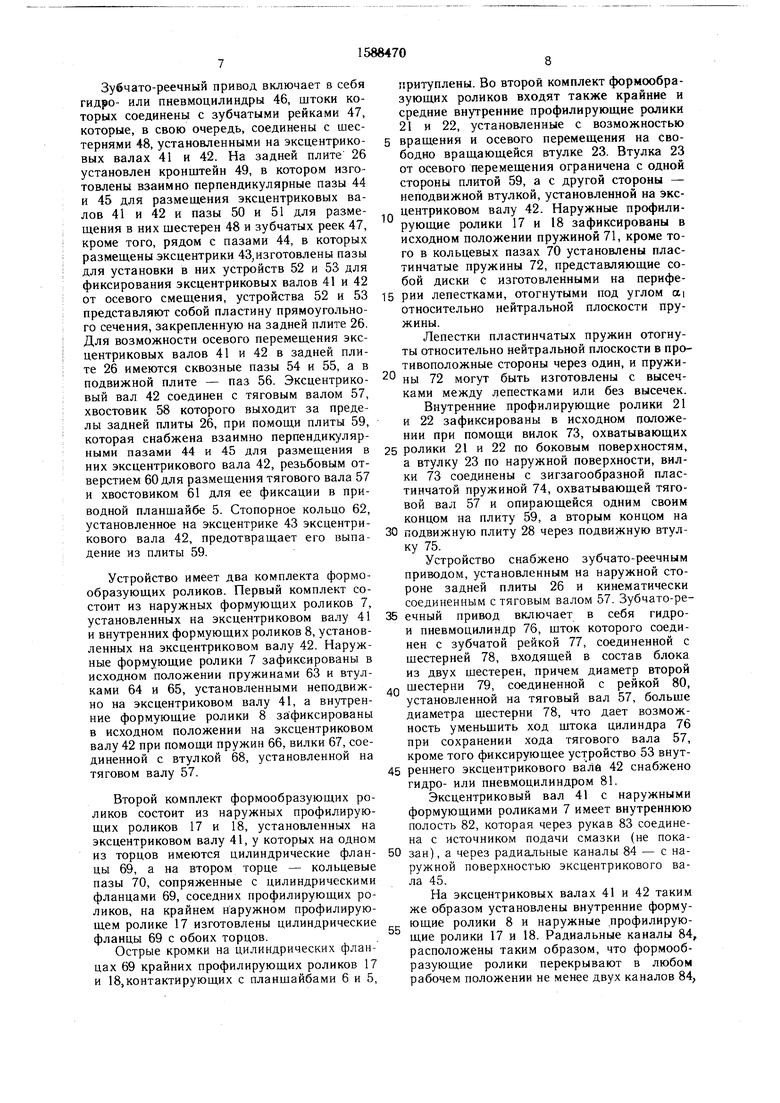

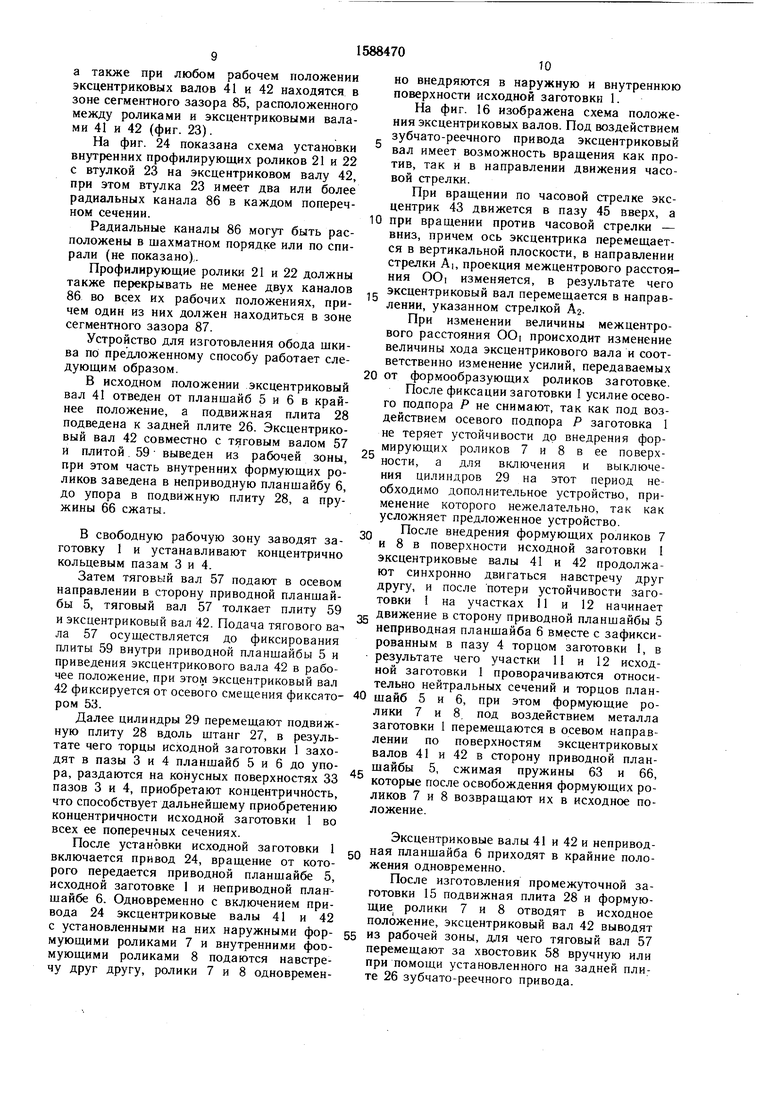

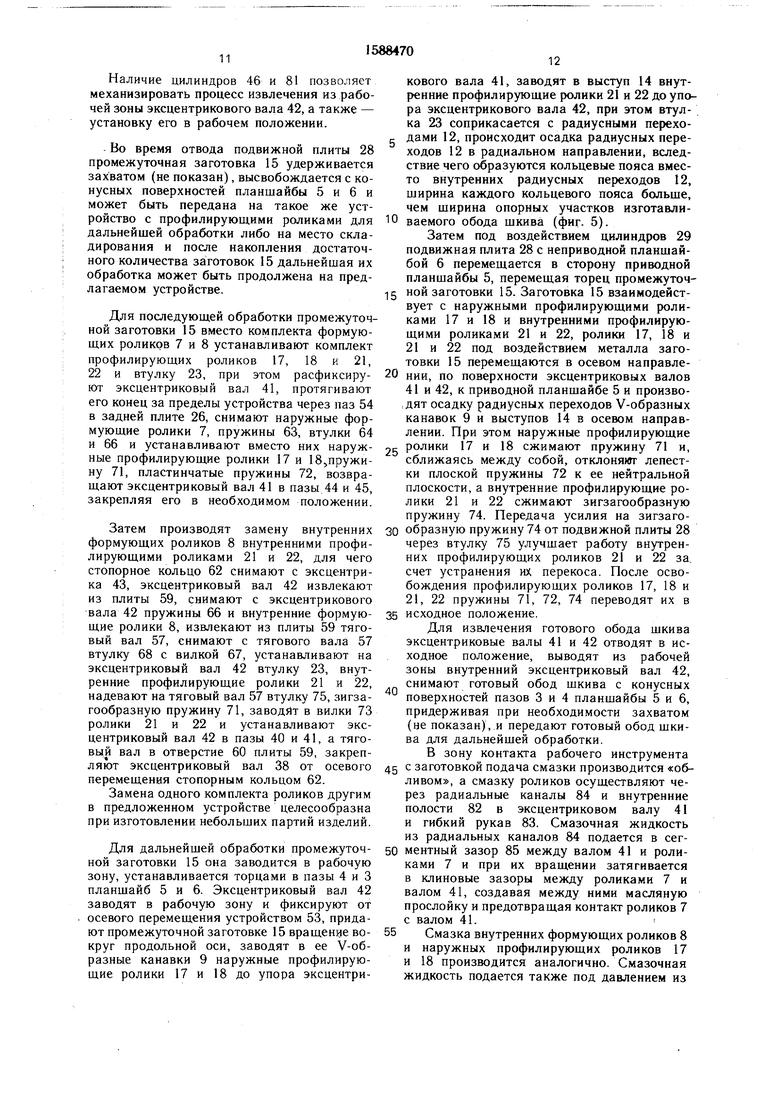

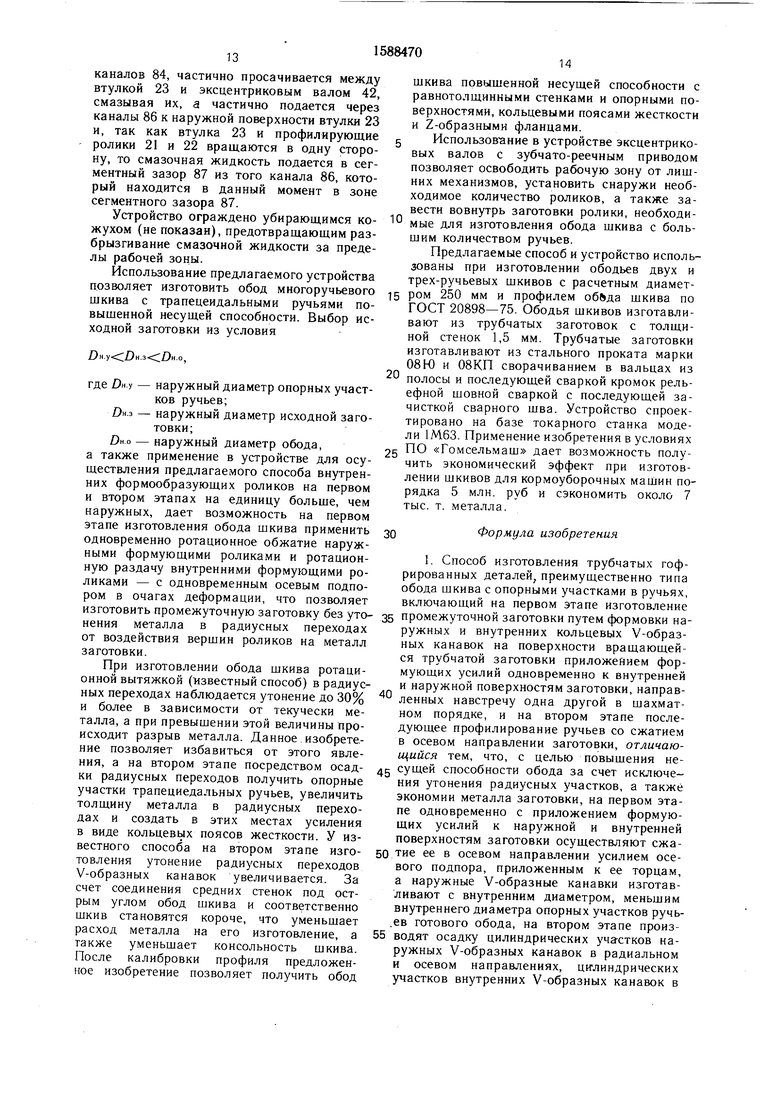

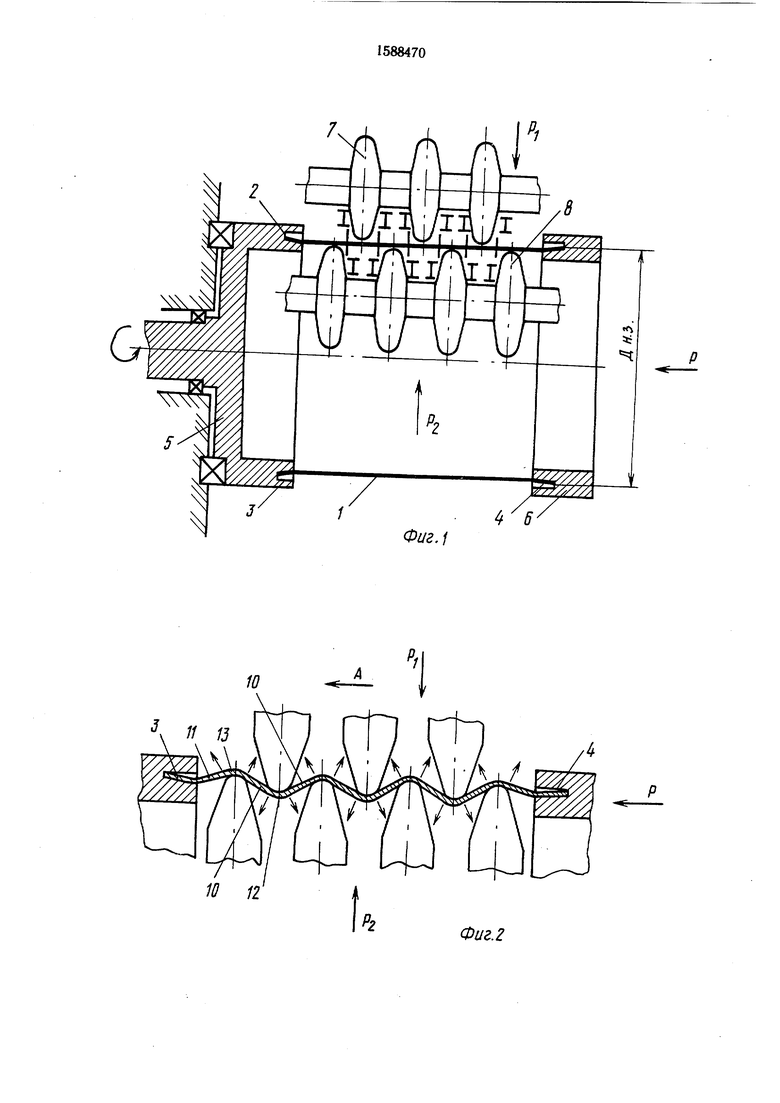

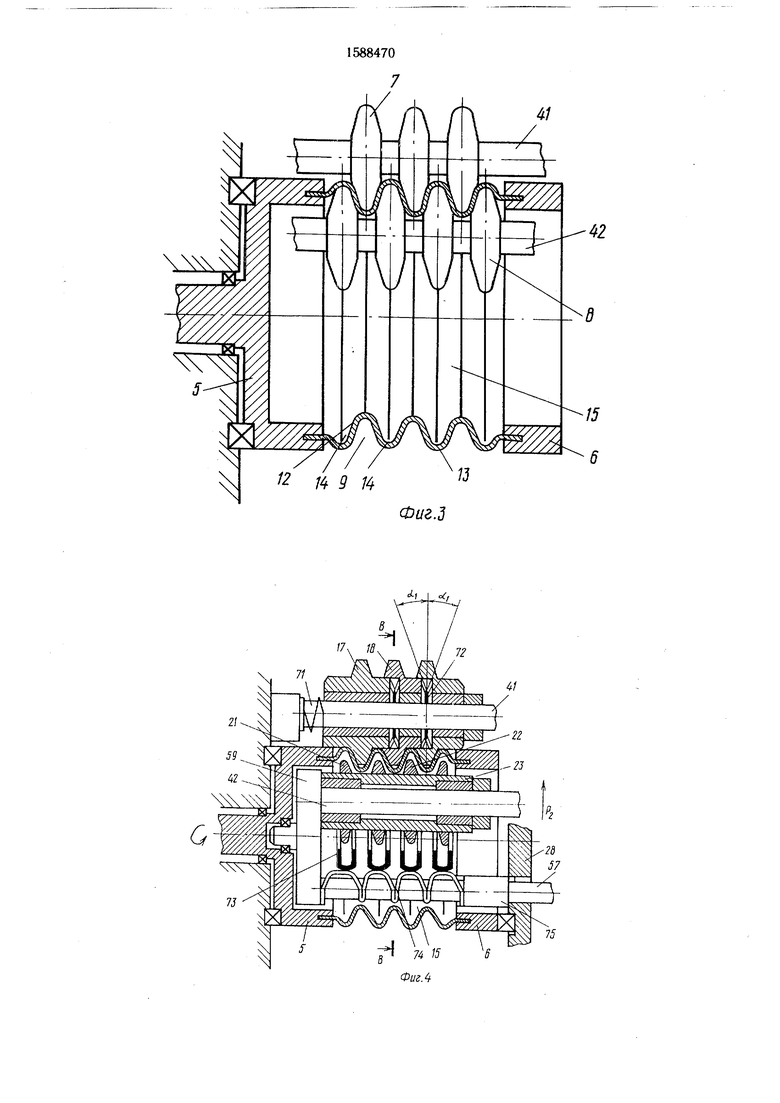

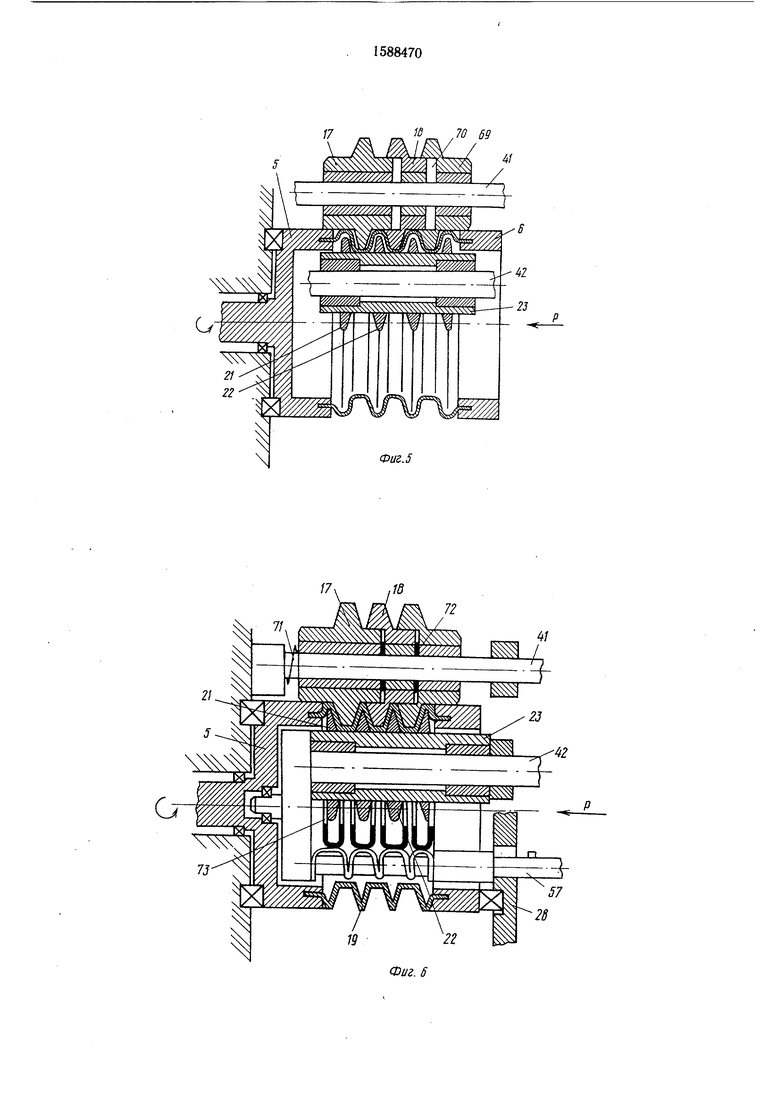

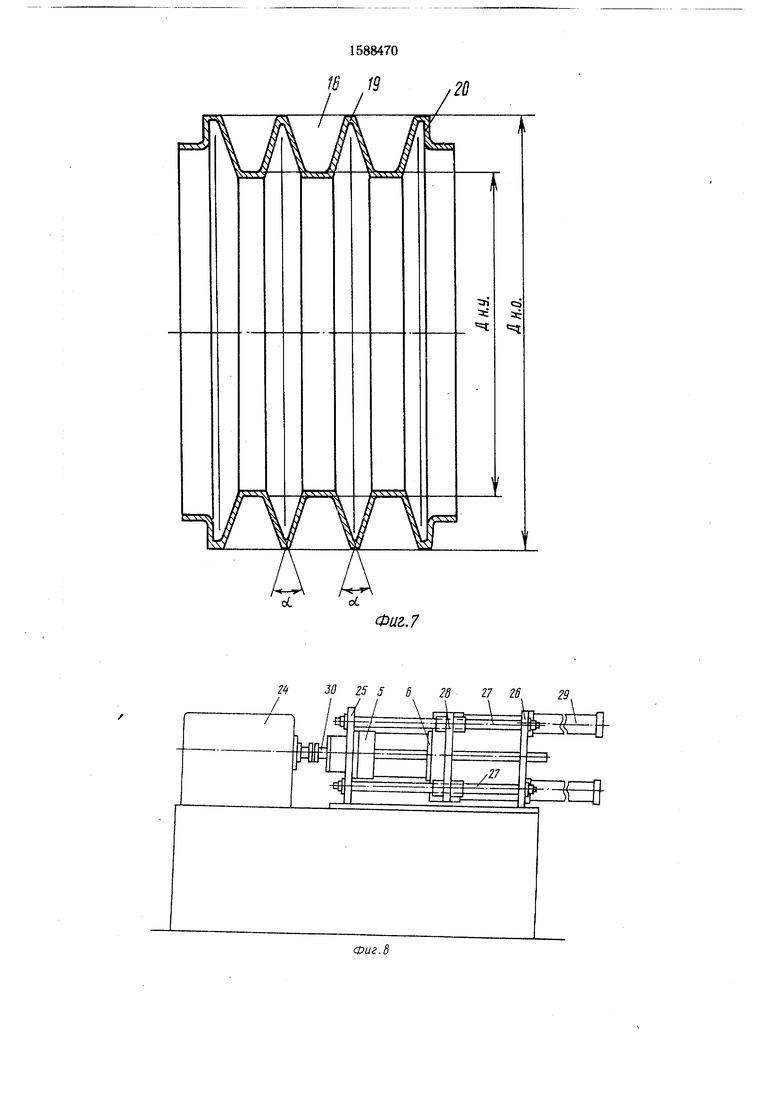

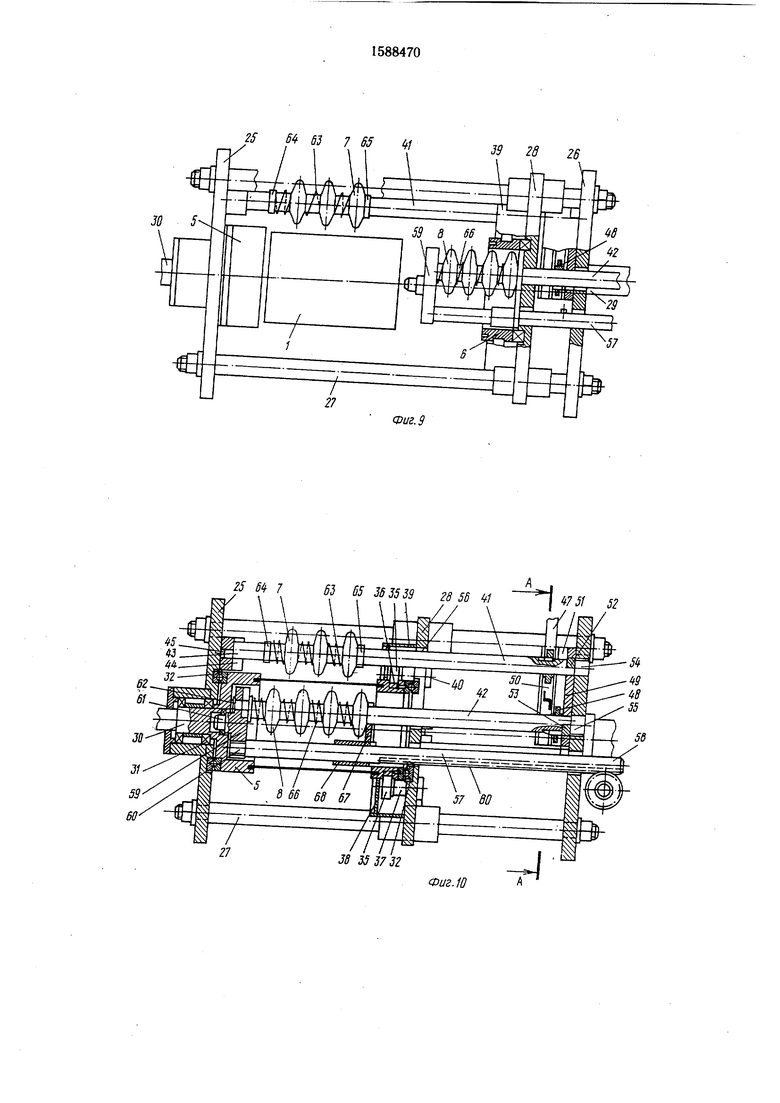

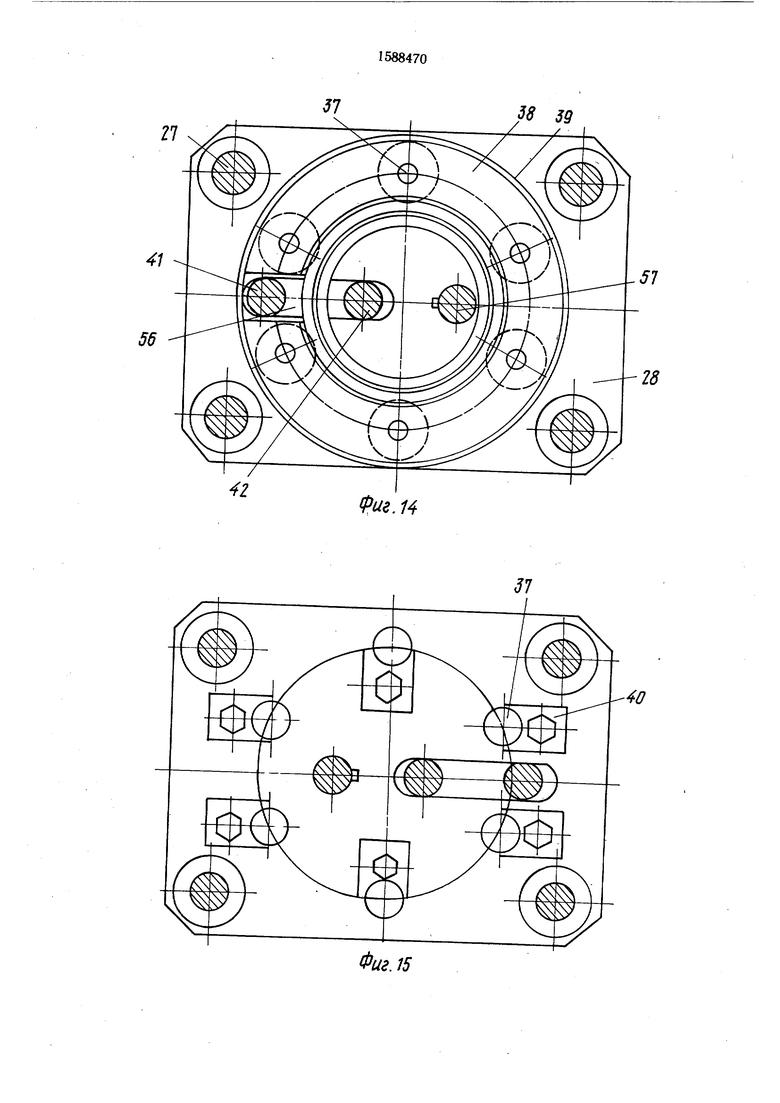

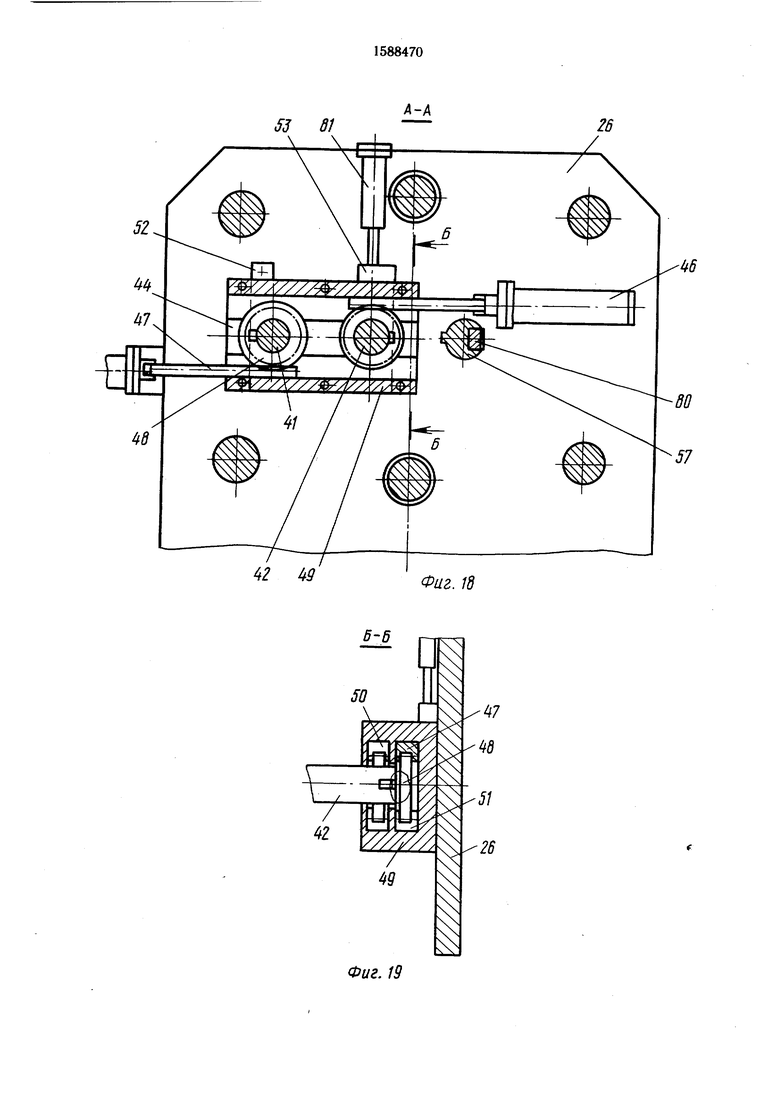

Цель изобретения - повышение несущей способности обода за счет получения равнотолщинных стенок, опорных поверхностей и фланцев и экономия металла заготовки за счет исключения отходов Ма фиг. 1 представлена исходная заготовка в первоначальный момент изготовления V-образных канавок; на фиг 2 - схе ма потери устойчивости участков исходной заготовки в первоначальной стадии изготовления V-образных канавок; на фиг 3 - промежуточная заготовка, продольный разрез; на фиг. 4 - осадка радиусных переходов V образных канавок в радиальном направлении; на фиг. 5 - то же, в осевом направлении; на фиг. 6 - калибровка профиля обода по наружной и внутренней обра- на фиг. 7 - обод шкива, общий вид, продольный разрез; на фиг 8 - устройство для осуществления предложенного способа; на фиг. 9 - то же, вид сверху; на фиг. 10 - то же, продольный разрез- на фиг. И и 12 - конические пазы планшайб,- на фиг. 13 - установка приводной планшайбы на передней плите; на фиг 14 - подвижная плита с неприводной планшайбой, вид слева; на фиг. 15 - то же, вид справа; на фиг. 16 - схема положений

О1

00 00

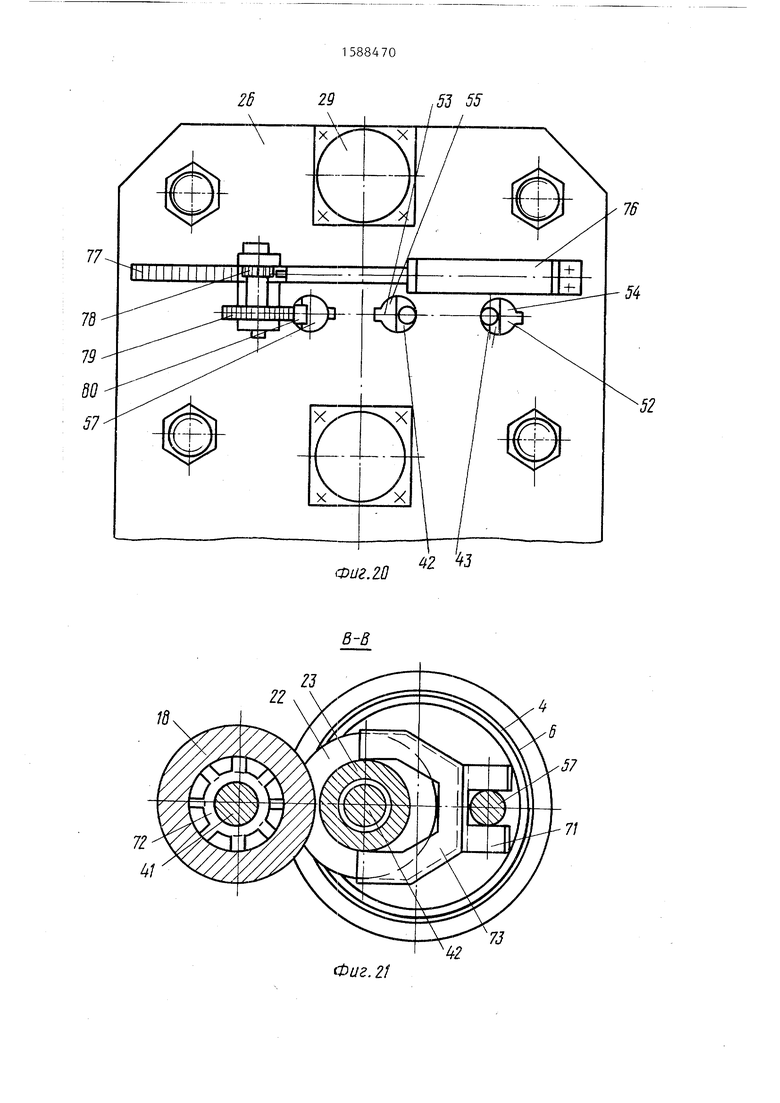

эксцентриковых валов; на фиг. 17 - типы пазов для размещения эксцентриковых валов; на фиг. 18 - разрез А-А на фиг. 10; на фиг. 19 - разрез Б-Б на фиг. 18; на фиг. 20 - установка зубчатой передачи с гидро-пневмоприводом на задней плите, общий вид; на фиг. 21 - разрез В-В на фиг. 4; на фиг. 22, 23, 24 - схемы подвода смазки к роликам и эксцентриковому валу.

Способ осуществляют следующим образом. .

Исходная трубчатая заготовка 1 выбирается из соотнощения

Дн...о,

где Бн.у- наружный диаметр опорных участков ручьев;

Дн.з - наружный диаметр исходной заготовки;

DH.O - наружный диаметр обода. Исходная трубчатая заготовка 1 устанавливается до упора 2 в кольцевые пазы 3 и 4 планшайб 5 и 6. Для осуществления первого этапа изготовления используются формующие наружные ролики 7 и внутренние формующие ролики 8. В исходном положении формующие ролики 7 и 8 зафиксированы определенным образом относительно торцов планщайб 5 и 6 в соответствии с расположением изготавливаемых канавок. Затем трубчатую заготовку 1 приводят во вращение вокруг продольной оси, а наружные ролики 7 и внутренние ролики 8 одновременно подводятся к наружной и внутренней поверхностям и внедряются в заготовку 1, до начала внедрения роликов 7 и 8 создается осевой подпор Р, который через планшайбу 6 передается на заготовку 1, напряжения от подпора Р распространяются по всему объему металла заготовки, но так как ее торцы жестко зафиксированы в пазах 4 и 3 планшайб 5 и 6 на конических поверхностях

При необходимости скорость движения роликов 7 и 8 подбирается равной скопазов, то во всех своих поперечных сече- 40 рости перемещения радиусных переходов 12

nrajTV ГЛО Т - 1П/-ЧТ 1У оIТ7Т tl 1ЛЛЧТ Т5Г :vTTTf-lTJ

и 13 заготовки 1 в радиальном направлении.

Промежуточная заготовка 15 имеет на ее поверхности V-образные канавки 9, глубиниях заготовка 1 приобретает концентричность и не теряет устойчивости.

Кроме того, величина осевого подпора Р не превышает того усилия, от которого трубчатая заготовка 1 может потерять устойлг, на которой больше заданной глубины ручьев чивость до воздействия на нее формую- 45 jg. Промежуточная заготовка 15 не имеет уто

щих роликов 7 и 8.

В начальной стадии формообразования V-образных канавок 9 усилие осевого подпора не оказывает на процесс существенного влияния, а соседние наружные ролики 7 и внутренние ролики 8, внедряясь в трубчатую заготовку 1, попарно стремятся провернуть участки 10 трубчатой заготовки 1, расположенные между роликами 7 и 8, относительно нейтрального сечения, а крайнений в радиусных переходах 12 и 13, приобретаемых обычно от воздействия вершин формующих роликов 7 и 8 во время формообразования V-образных канавок 9, а может 50 лишь приобрести незначительную разнотол- щинность в сравнении с исходной заготовкой 1 в пределах каждой V-образной канавки 9, за счет изменения диаметра заготовки 1 во время формовки.

Изготовление V-образных канавок более

ние внутренние ролики 8 стремятся провер-55 глубокими, чем ручьи 16, дает возможность

нуть крайние участки И трубчатой заго-исключить утонение металла от сопрнкостовки 1 относительно торцов планщайб 5новения радиусных переходов 12 с профии 6, но после внедрения роликов 7 и 8лирующими наружными роликами 17 и 18, а

в поверхности заготовки 1 на 1-а мм участки 10 и 11 трубчатой заготовки 1 резко теряют устойчивость и от воздействия усилия подпора Р поворачиваются отиосительно нейтральных сечений и торцов планщайб 5 и 6.

После потери устойчивости трубчатой заготовки 1, основную роль в формообразовании V-образиых канавок играет осевой подпор в очагах деформации. От усилия

осевого подпора участки 10 и 11 заготовки 1 продолжают поворачиваться, взаимодействуя между собой и роликами 7 и 8, в результате происходит уменьщениё внутреннего диаметра радиусных переходов 12

V-образных переходов 13 выступов 14.

Функция роликов 7 и 8 из активной превращается в пассивную.

25

Ролики 7 и 8, перемещаясь в радиальном направлении под воздействи20 ем усилия приводов Р1 и Р2 в осевом направлении по стрелке А под воздействием заготовки 1, участвуют только в формировании профиля V-образных канавок 9 и выступов 14.

В данном случае важно, чтобы ролики 7 и 8 не отставали от перемещения металла заготовки 1 в радиальном направлении, но и не ускоряли его движения, приобретенного под воздействием осевого подпора Р. Скорость их свободного пере30 мещения должна быть больше скорости движения радиусных переходов 12 и 13 V-образных канавок 9 и выступов 14. Регулирование скорости перемещения роликов 7 и 8 в радиальном направлении происходит автоматически, так как они не могут

35 деформировать металл заготовки самостоятельно, и хотя имеют возможность перемещаться быстрее их движение сдерживается заготовкой 1.

При необходимости скорость движения роликов 7 и 8 подбирается равной ско40 рости перемещения радиусных переходов 12

лг, на которой больше заданной глубины ручьев 45 jg. Промежуточная заготовка 15 не имеет уто

нений в радиусных переходах 12 и 13, приобретаемых обычно от воздействия вершин формующих роликов 7 и 8 во время формообразования V-образных канавок 9, а может 50 лишь приобрести незначительную разнотол- щинность в сравнении с исходной заготовкой 1 в пределах каждой V-образной канавки 9, за счет изменения диаметра заготовки 1 во время формовки.

Изготовление V-образных канавок более

также произвести набор металла для изготовления кольцевых поясов жесткости в радиусных переходах между опорными участками и боковыми стенками ручьев обода шкива. Радиусные переходы 13 выступов 14 дают возможность произвести набор металла для изготовления кольцевых поясов жесткости в вершинах 19 между боковыми стенками ручьев и в радиусных переходах Z-об- разных фланцев 20.

Наружный диаметр выступов 14 может быть меньше наружного диаметра обода шкива в том случае, если в радиусных переходах 13 имеется излишний металл и его приходится выдавливать наружными профилирующими роликами 17 и 18, что уменьшает объем перераспределения металла вдоль боковых стенок ручьев на втором этапе изготовления.

Изменение диаметра исходной заготовки 1 в пределах соотношения

)У))„.о

) f

дает возможность изготавливать промежуток-J- - - . - J,J. ид и«1н JI D

ДОМ конкретном случае глубинами V-об- разных канавок 9 и необходимыми наружными диаметрами выступов 14, что, в свою очередь, позволяет создавать запас металла в промежуточной заготовке 15 для использования его при изготовлении заданных элементов обода шкива на втором этапе, а также варьировать величину внедрения роликов 7 и 8.г к

На следующем этапе промежуточную заготовку 15 приводят во вращение вокруг

теснению металла калибрующим инструмен том вдоль образующих из мест, где имеют ся его излишки, в зазоры между калиб руюшлм инструментом и ободом шкива , 5 ДО заполнения зазоров металлом.

Обод шкива с трапециедальными ручья ми, полученный указанным способом, в про дольном разрезе, снабжен Z-образными фланцами 20, расположенными у его от крытых торцов, а стенки соседних ручьев сопряжены между собой под острым углом в вершине которого и в радиусных переходах между элементами обода шкива изготовлены кольцевые пояса жесткости.

Устройство для изготовления обода шки- 15 ва по предлагаемому способу содержит , привод вращения с коробкой передач 24 переднюю плиту 25, заднюю плиту 2б жестко соединенные у основания. Кроме того передняя плита 25 и задняя плита 26 соеди- нены между собою штангами 27, на которых 20 установлена подвижная плита 28 с возможностью перемещения вдоль штанг 27. Для перемещения подвижной плиты 28 вдоль штанг 27 устройство имеет цилиндры 29 закрепленные на задней плите 26. Перед„ ,г-- нитслч пич- закрепленные на задней плите 2fi ПРПРП

Г . -.. - S riLS, р вГоГ„.

--j--- -4-« -, ttwtcill n

бои 5 и кинематической связью через вал 30 установленный в подшипниках 31, а подвиж- ная плита 28 снабжена неприводной планшайбой 6. Приводная планшайба 5 и неприводная планшайба 6 одним своим торцом 30 опираются на упорные подшипники 32, а на вторых, открытых торцах имеют кольцевые пазы 3 и 4, снабженные коническими поверхностями 33 и 34. Кольцевые конические пазы 3 и 4 служат для фиксации и цент; :;;if :;;.5;: - 2йГ5Е. S:

.. о радиаль- вого и радиального смещений устройство

снабжено телами качения 35, расположенными в кольцевом пазу 36 на наружной поверхности неприводной планшайбы 6, тела

JJaAnaJibного перемещения, а внутренние профилирующие ролики 21 и 22 заводят в выступы 14 и также фиксируют от радиально :,. альный фланец 38, связанный с кожухом 39, а другими концами установлены в сквоз- ных пазах, имеющихся в подвижной плите 28

.,,, J - -11ппл 11ри1рИ 11ИиуЮщИА

роликов 21 и 22 происходит осадка втулкой 23 радиусных переходов 12 V-образных канавок 9 в радиальном направлении.

.

-....и. ,v l j

ра Р в очагах деформации промежуточная заготовка 15, взаимодействуя с профилирующими роликами 17, 18, 21 и 22, осаживается в осевом направлении, а радиусных переходах 12 V-образных канавок 9 и в радиусных переходах 13 выступов 14.

Калибровка профиля обода щкива осуществляется профилирующими роликами 17, 18, 21 и 22 под воздействием осевого подпора Р и, так как обод шкива по внутренней и наружной образующим заключен - .к- j.j .1.1 jai. iiuumt:

жутков, зафиксированным от радиального перемещения, то калибровка осуществляется в замкнутом контуре, что способствует выпомощи фланцев 40, устройство имеет также эксцентриковые валы 41 и 42, на концах которых изготовлены эксцентрики 43, эксцентриковые концы валов установлены BCI взаимно перпенднкулярных пазах 44 и 45, ось 50 пазов 44, в которых размещены концы эксцентриковых валов, расположена в плоскости, проходящей через оси эксцентрико вых валов 41 и 42, а сами эксцентрики расположены в пазах 45, оси которых перпендикулярны этой плоскости, устройство

S,± -

ные на задней плите 26, кинематически связанные с эксцентриковыми валами 41 и 42.

теснению металла калибрующим инструментом вдоль образующих из мест, где имеются его излишки, в зазоры между калиб- руюшлм инструментом и ободом шкива- 5 ДО заполнения зазоров металлом.

Обод шкива с трапециедальными ручьями, полученный указанным способом, в продольном разрезе, снабжен Z-образными фланцами 20, расположенными у его от- крытых торцов, а стенки соседних ручьев сопряжены между собой под острым углом в вершине которого и в радиусных пере ходах между элементами обода шкива изготовлены кольцевые пояса жесткости.

Устройство для изготовления обода шки- 5 ва по предлагаемому способу содержит , привод вращения с коробкой передач 24 переднюю плиту 25, заднюю плиту 2б жестко соединенные у основания. Кроме того передняя плита 25 и задняя плита 26 соеди- нены между собою штангами 27, на которых 0 установлена подвижная плита 28 с возможностью перемещения вдоль штанг 27. Для перемещения подвижной плиты 28 вдоль штанг 27 устройство имеет цилиндры 29 закрепленные на задней плите 26. Передзакрепленные на задней плите 2fi ПРПРП

S riLS, р вГоГ„.

помощи фланцев 40, устройство имеет также эксцентриковые валы 41 и 42, на концах которых изготовлены эксцентрики 43, эксцентриковые концы валов установлены BCI взаимно перпенднкулярных пазах 44 и 45, ось 0 пазов 44, в которых размещены концы эксцентриковых валов, расположена в плоскости, проходящей через оси эксцентрико вых валов 41 и 42, а сами эксцентрики расположены в пазах 45, оси которых перпендикулярны этой плоскости, устройство

ные на задней плите 26, кинематически связанные с эксцентриковыми валами 41 и 42.

Зубчато-реечный привод включает в себя гидро- или пневмоцилиндры 46, штоки которых соединены с зубчатыми рейками 47, которые, в свою очередь, соединены с шестернями 48, установленными на эксцентриковых валах 41 и 42. На задней плите 26 установлен кронштейн 49, в котором изготовлены взаимно перпендикулярные пазы 44 и 45 для размеш,ения эксцентриковых валов 41 и 42 и пазы 50 и 51 для разме- ш,ения в них шестерен 48 и зубчатых реек 47, кроме того, рядом с пазами 44, в которых размещены эксцентрики 43,изготовлены пазы для установки в них устройств 52 и 53 для фиксирования эксцентриковых валов 41 и 42 от осевого смеш,ения, устройства 52 и 53 представляют собой пластину прямоугольного сечения, закрепленную на задней плите 26. Для возможности осевого перемещения эксцентриковых валов 41 и 42 в задней плите 26 имеются сквозные пазы 54 и 55, а в подвижной плите - паз 56. Эксцентриковый вал 42 соединен с тяговым валом 57, хвостовик 58 которого выходит за пределы задней плиты 26, при помощи плиты 59, которая снабжена взаимно перпендик /ляр- ными пазами 44 и 45 для размещения в них эксцентрикового вала 42, резьбовым отверстием 60 для размещения тягового вала 57 и хвостовиком 61 для ее фиксации в приводной планщайбе 5. Стопорное кольцо 62, установленное на эксцентрике 43 эксцентрикового вала 42, предотвращает его выпадение из плиты 59.

Устройство имеет два комплекта формообразующих роликов. Первый комплект состоит из наружных формующих роликов 7, установленных на эксцентриковом валу 41 и внутренних формующих роликов 8, установленных на эксцентриковом валу 42. Наружные формующие ролики 7 зафиксированы в исходном положении пружинами 63 и втулками 64 и 65, установленными неподвижно на эксцентриковом валу 41, а внутренние формующие ролики 8 зафиксированы в исходном положении на эксцентриковом валу 42 при помощи пружин 66, вилки 67, соединенной с втулкой 68, установленной на тяговом валу 57.

Второй комплект формообразующих роликов состоит из наружных профилирующих роликов 17 и 18, установленных на эксцентриковом валу 41, у которых на одном из торцов имеются цилиндрические фланцы 69, а на втором торце - кольцевые пазы 70, сопряженные с цилиндрическими фланцами 69, соседних профилирующих роликов, на крайнем наружном профилирующем ролике 17 изготовлены цилиндрические фланцы 69 с обоих торцов.

Острые кромки на цилиндрических фланцах 69 крайних профилирующих роликов 17 и 18,контактирующих с планшайбами 6 и 5

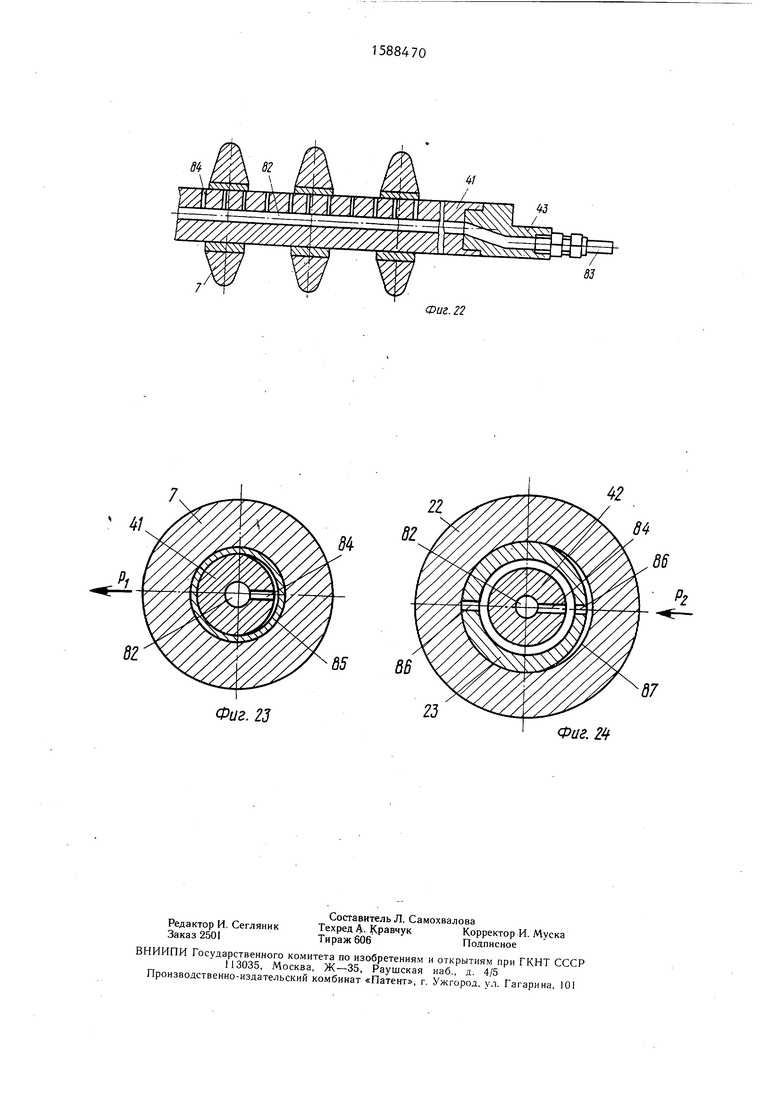

притуплены. Во второй комплект формообразующих роликов входят также крайние и средние внутренние профилирующие ролики 21 и 22, установленные с возможностью вращения и осевого перемещения на свободно вращающейся втулке 23. Втулка 23 от осевого перемещения ограничена с одной стороны плитой 59, а с другой стороны - неподвижной втулкой, установленной на эксцентриковом валу 42. Наружные профили- рующие ролики 17 и 18 зафиксированы в исходном положении пружиной 71, кроме того в кольцевых пазах 70 установлены пластинчатые пружины 72, представляющие собой диски с изготовленными на перифе- рии лепестками, отогнутыми под углом ai относительно нейтральной плоскости пружины.

Лепестки пластинчатых пружнн отогнуты относительно нейтральной плоскости в противоположные стороны через один, и пружи- 0 ны 72 могут быть изготовлены с высечками между лепестками или без высечек. Внутренние профилирующие ролики 21 и 22 зафиксированы в исходном положении при помощи вилок 73, охватывающих 5 ролики 21 и 22 по боковым поверхностям, а втулку 23 по наружной поверхности, вилки 73 соединены с зигзагообразной пластинчатой пружиной 74, охватывающей тяговой вал 57 и опирающейся одним своим концом на плиту 59, а вторым концом на 0 подвижную плиту 28 через подвижную втулку 75.

Устройство снабжено зубчато-реечным приводом, установленным на наружной стороне задней плиты 26 и кинематически соединенным с тяговым валом 57. Зубчато-ре- 5 ечный привод включает в себя гидро- и пневмоцнлиндр 76, шток которого соединен с зубчатой рейкой 77, соединенной с шестерней 78, входящей в состав блока из двух шестерен, причем диаметр второй шестерни 79, соединенной с рейкой 80, установленной на тяговый вал 57, больше диаметра шестерни 78, что дает возможность уменьшить ход штока цилиндра 76 при сохранении хода тягового вала 57, кроме того фиксирующее устройство 53 внут- 5 реннего эксцентрикового ва ла 42 снабжено гидро- или пневмоцилиндром 81.

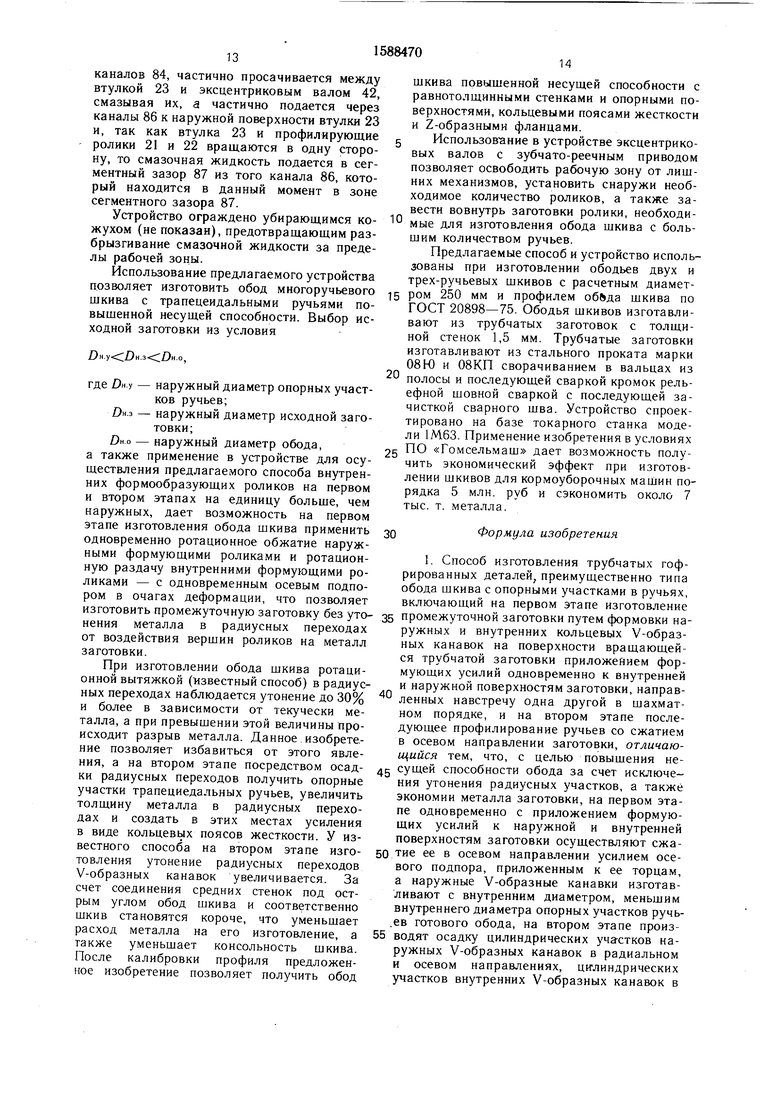

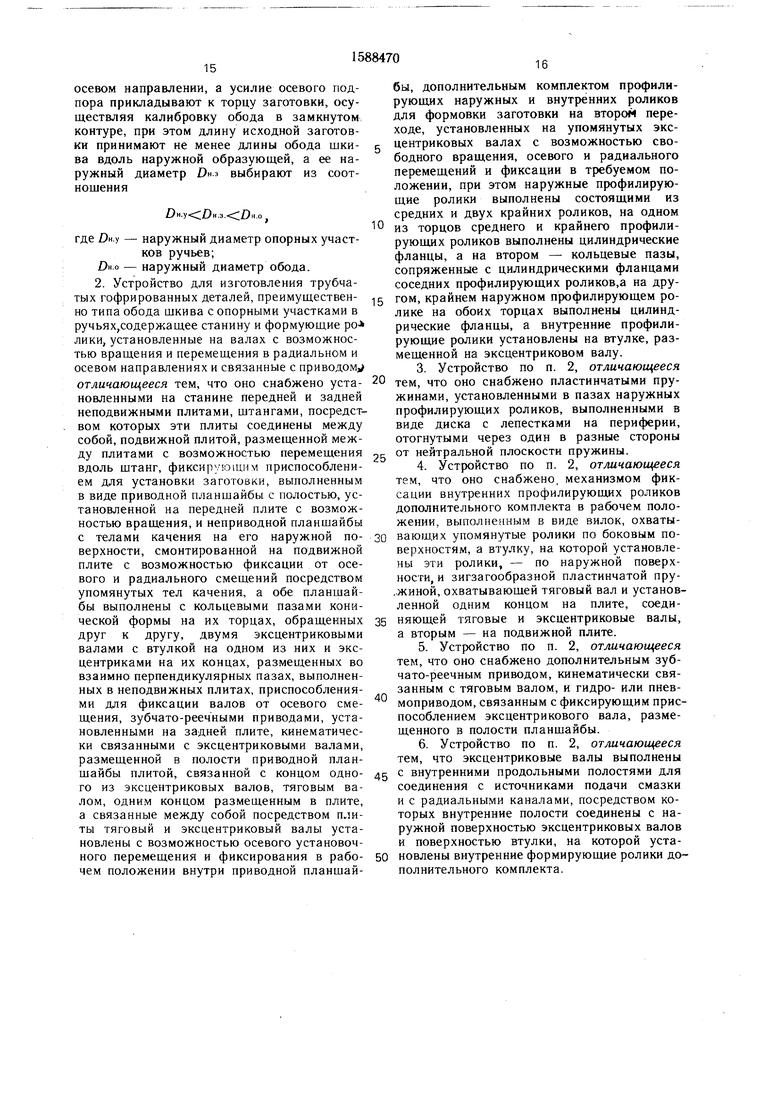

Эксцентриковый вал 41 с наружными формующими роликами 7 имеет внутреннюю полость 82, которая через рукав 83 соединена с источником подачи смазки (не пока- 50 зав), а через радиальные каналы 84 - с наружной поверхностью эксцентрикового вала 45.

На эксцентриковых валах 41 и 42 таким же образом установлены внутренние формующие ролики 8 и наружные ,профилирую- щие ролики 17 и 18. Радиальные каналы 84, расположены таким образом, что формообразующие ролики перекрывают в любом рабочем положении не менее двух каналов 84,

а также при любом рабочем положении эксцентриковых валов 41 и 42 находятся в зоне сегментного зазора 85, расположенного между роликами и эксцентриковыми валами 41 и 42 (фиг. 23).

На фиг. 24 показана схема установки внутренних профилирующих роликов 21 и 22 с втулкой 23 на эксцентриковом валу 42 при этом втулка 23 имеет два или более радиальных канала 86 в каждом поперечном сечении.

Радиальные каналы 86 могут быть расположены в шахматном порядке или по спирали (не показано).

Профилирующие ролики 21 и 22 должны

ЖР rrPrw IfnUDOTri. 1тл ж.л..л

ш

Q л ---w-x- /-.J -Л n.

ЬЬ во всех их рабочих положениях причем один из них должен находиться в зоне сегментного зазора 87.

Устройство для изготовлення обода щки- ва по предложенному способу работает сле- дующнм образом.

В исходном положении эксцентриковый вал 41 отведен от планшайб 5 и 6 в крайнее положение, а подвижная плита 28 подведена к задней плите 26. ЭксцентрикоВЫИ ПЯГГ 40 Г /-шжвл/-«гч1у-. л

но внедряются в наружную и внутреннюю поверхности исходной заготовки 1.

На фиг. 16 изображена схема положе ния эксцентриковых валов. Под воздействием g зубчато-реечного привода эксцентриковый вал имеет возможность вращения как про тив, так и в направлении движения часо вон стрелки.

При вращении по часовой стрелке экс- центрик 43 движется в пазу 45 вверх а 10 при вращении против часовой стрелки - вниз, причем ось эксцентрика перемещается в вертикальной плоскости, в направлении стрелки А|, проекция межцентрового расстоя ния ОО, изменяется, в результате чего

также перекрывать не менее ДВУХ канГлпяГ « меняется, в результате чего

«i-.ri- 15 :ГнГиТаТаГом стп Т----Р-...14 V. t jii jootni oaJUJM Q /

и плитой 59 выведен из рабочей зоны при этом часть внутренних формующих ро- ликов заведена в неприводную планшайбу 6 до упора в подвижную плиту 28 а поу- жины 66 сжаты.

лении, указанном стрелкой А2.

При изменении величины межцентрового расстояния ОО, происходит изменение величины хода эксцентрикового вала и соот- ветственно изменение усилий, передаваемых 20 от формообразующих роликов заготовке После фиксации заготовки I усилие осевого подпора Р не снимают, так как под воздействием осевого подпора Р заготовка 1 не теряет устойчивости до внедрения форU v.i. ж А.т. ,цсм I риКОвыи вал 42 совместно с тяговым вялпм с;7

,i .4 г« иювым валом 57 мирующих роликов 7 и 8 в ее поверхногтияппа o,fности, а для включения и выключения цилиндров 29 на этот период необходимо дополнительное устройство, применение которого нежелательно, так как усложняет предложенное устройство 30 После внедрения формующих роликов 7 и в поверхности исходной заготовки I эксцентриковые валы 41 и 42 продолжают синхронно двигаться навстречу друг другу, и после потери устойчивости заготовки 1 на участках 11 и 12 начинает

ности, а для включения и выключения цилиндров 29 на этот период необходимо дополнительное устройство, применение которого нежелательно, так как усложняет предложенное устройство 30 После внедрения формующих роликов 7 и в поверхности исходной заготовки I эксцентриковые валы 41 и 42 продолжают синхронно двигаться навстречу друг другу, и после потери устойчивости заготовки 1 на участках 11 и 12 начинает

В свободную рабочую зону заводят заготовку 1 и устанавливают концентрично кольцевым пазам 3 и 4.

Затем тяговый вал 57 подают в осевом направлении в сторону приводной планщайбы 5, тяговый вал 57 толкает плиту 59 начинает

и эксцентриковый вал 42 Подача тягового я вГИГЛ Риводной планшайбы 5

ла 57 осуществляется до 4ик™пп я„ Г Ри ОД ая планшайба 6 вместе с аафиксиплпть, 59 в1утр„ „р„водноТпл а нш™ ьГ5 ly r l :f yl: , °

Г ГоГж „: „Ги1тЗГ„еГр „йвгГв 2, Р-Ра-ва с, о

4. фиксируется о осевого е Тк сГто-.0 S ,

Далее цилиндры 29 перемещают подвиж-з гото1ки 1 п епГДтя

ную плиту 28 вдоль штанг 27 в резуль-л%и1 пп в осевом направтате чего торцы исходной заготовки 1 захо- алов 4Г и в пазы 3 и 4 планщайб 5 и 6 до упо-шайбы - приводной планра, раздаются на конусных поверхностях 33 1 сжимая пружины 63 и 66,

пазов 3 и 4, приобретают концентричностьликов 7 ™, формующих рои-гг.ог.й„.„„„„ „„Г...-.- -ничпи ь,ликов / И 8 возвращают их в исходное положение.

-, .-f.i.., I tiiv 1 ri JriMcni риЧпиС I Ь

ЧТО способствует дальнейшему приобретения) концентричности исходной заготовки 1 во всех ее поперечных сечениях.

После установки Ус ходн ой заготовки 1„.. 41 и 42 и неприводвключается привод 24, вр щенГеТГто- ° жени я :дн:в±ме ннГ ™ °рого передается приводной планщайбе одновременно.

исходной заготовке 1 и неприводн й п а После изготовления промежуточной зашайбе 6. Одновременно и - щиТТолики°ГТ 8 ° вода 24 эксцентриковые валы 41 и 42пипЛ о. отводят в исходное

с установленными на них наружными фор,. ич nffin вал 42 выводят

мующими роликами 7 и внутренними К тяговый вал 57

мующимн роликами 8 подаю тся ав е- ппГпГ «остовик 58 вручную или

чу друг другу, ролики 7 и 8 2бТу чТто -7еГчГ:,™ ш

но внедряются в наружную и внутреннюю поверхности исходной заготовки 1.

На фиг. 16 изображена схема положения эксцентриковых валов. Под воздействием зубчато-реечного привода эксцентриковый вал имеет возможность вращения как против, так и в направлении движения часо- вон стрелки.

При вращении по часовой стрелке экс- центрик 43 движется в пазу 45 вверх а при вращении против часовой стрелки - вниз, причем ось эксцентрика перемещается в вертикальной плоскости, в направлении стрелки А|, проекция межцентрового расстояния ОО, изменяется, в результате чего

Г « меняется, в результате чего

ГнГиТаТаГом стп Т----Р- 15 :ГнГиТаТаГом стп Т----Р-лении, указанном стрелкой А2.

При изменении величины межцентрового расстояния ОО, происходит изменение величины хода эксцентрикового вала и соот- ветственно изменение усилий, передаваемых 20 от формообразующих роликов заготовке После фиксации заготовки I усилие осевого подпора Р не снимают, так как под воздействием осевого подпора Р заготовка 1 не теряет устойчивости до внедрения фор мирующих роликов 7 и 8 в ее поверхмирующих роликов 7 и 8 в ее поверхногтияппа o,fности, а для включения и выключения цилиндров 29 на этот период необходимо дополнительное устройство, применение которого нежелательно, так как усложняет предложенное устройство 0 После внедрения формующих роликов 7 и в поверхности исходной заготовки I эксцентриковые валы 41 и 42 продолжают синхронно двигаться навстречу друг другу, и после потери устойчивости заготовки 1 на участках 11 и 12 начинает

начинает

вГИГЛ Риводной планшайбы 5

Наличие цилиндров 46 и 81 позволяет механизировать процесс извлечения из рабочей зоны эксцентрикового вала 42, а также - установку его в рабочем положении.

Во время отвода подвижной плиты 28 промежуточная заготовка 15 удерживается захватом (не показан), высвобождается с конусных поверхностей планшайбы 5 и 6 и может быть передана на такое же устройство с профилирующими роликами для дальнейшей обработки либо на место складирования и после накопления достаточного количества заготовок 15 дальнейшая их обработка может быть продолжена на предлагаемом устройстве.

10

кового вала 41, заводят в выступ 14 внутренние профилирующие ролики 21 и 22 до упора эксцентрикового вала 42, при этом втулка 23 соприкасается с радиусными перехоg дами 12, происходит осадка радиусных переходов 12 в радиальном направлении, вследствие чего образуются кольцевые пояса вместо внутренних радиусных переходов 12, щирина каждого кольцевого пояса больше, чем ширнна опорных участков изготавливаемого обода шкива (фиг. 5).

Затем под воздействием цилиндров 29 подвижная плита 28 с неприводиой планщай- бой 6 перемещается в сторону приводной планшайбы 5, перемещая торец промежуточ15 ной заготовки 15. Заготовка 15 взаимодействует с наружными профилирующими роликами 17 и 18 и внутренними профилирующими роликами 21 и 22, ролики 17, 18 и 21 и 22 под воздействием металла заготовки 15 перемещаются в осевом направле20 НИИ, по поверхности эксцентриковых валов 41 и 42, к приводной планшайбе 5 и произво- ,дят осадку радиусных переходов V-образиых канавок 9 и выступов 14 в осевом направлении. При этом иаружные профилирующие ролики 17 и 18 сжимают пружину 71 и, сближаясь между собой, отклонякгг лепестки плоской пружины 72 к ее нейтральной плоскости, а внутренние профилирующие ролики 21 и 22 сжимают зигзагообразную пружину 74. Передача усилия на зигзаго- Затем производят замену внутренних ЗО образную пружину 74 от подвижной плиты 28

Для последующей обработки промежуточной заготовки 15 вместо комплекта формующих роликов 7 и 8 устанавливают комплект профилирующих роликов 17, 18 и 21, 22 и втулку 23, при этом расфиксиру- ют эксцентриковый вал 41, протягивают его конец за пределы устройства через паз 54 в задней плите 26, снимают наружные формующие ролики 7, пружины 63, втулки 64 и 66 и устанавливают вместо них наруж- я ные профилирующие ролики 17 и 18,пружи- ну 71, пластиичатые пружины 72, возвращают эксцентриковый вал 41 в пазы 44 и 45, закрепляя его в необходимом положении.

формующих роликов 8 внутренними профилирующими роликами 21 и 22, для чего стопорное кольцо 62 снимают с эксцентрика 43, эксцентриковый вал 42 извлекают из плиты 59, снимают с эксцентрикового

вала 42 пружины 66 и внутренние формую- 35 исходное положение.

через втулку 75 улучшает работу внутренних профилирующих роликов 21 и 22 за, счет устранения их перекоса. После освобождения профилирующих роликов 17, 18 и 21, 22 пружины 71, 72, 74 переводят их в

щие ролики 8, извлекают из плиты 59 тяговый вал 57, снимают с тягового вала 57 втулку 68 с вилкой 67, устанавливают на эксцентриковый вал 42 втулку 23, внутренние профилирующие ролики 21 и 22, надевают на тяговый вал 57 втулку 75, зигзагообразную пружину 71, заводит в вилки 73 ролики 21 и 22 и устанавливают эксцентриковый вал 42 в пазы 40 и 41, а тяговый вал в отверстие 60 плиты 59, закрепляют эксцентриковый вал 38 от осевого перемещения стопорным кольцом 62.

Замена одного комплекта роликов другим в предложенном устройстве целесообразна при изготовлении небольших партий изделий.

Для дальнейщей обработки промежуточной заготовки 15 она заводится в рабочую зону, устанавливается торцами в пазы 4 и 3 планшайб 5 и 6. Эксцентриковый вал 42 заводят в рабочую зону и фиксируют от осевого перемещения устройством 53, придают промежуточной заготовке 15 вращение вокруг продольной оси, заводят в ее V-об- разные канавки 9 наружные профилирующие ролики 17 и 18 до упора эксцентри40

Для извлечения готового обода шкива эксцентриковые валы 41 и 42 отводят в исходное положение, выводят из рабочей зоны внутренний эксцентриковый вал 42, снимают готовый обод шкива с конусных поверхностей пазов 3 и 4 планшайбы 5 и 6, придерживая при необходимости захватом (не показан), и передают готовый обод шкива для дальнейшей обработки.

В зону контакта рабочего инструмента

45 с заготовкой подача смазки производится «об- ливом, а смазку роликов осуществляют через радиальные каналы 84 и внутренние полости 82 в эксцентриковом валу 41 и гибкий рукав 83. Смазочная жидкость из радиальных каналов 84 подается в сег50 ментный зазор 85 между валом 41 и роликами 7 и при их вращении затягивается в клиновые зазоры между роликами 7 и валом 41, создавая между ними масляную прослойку и предотвращая контакт роликов 7 с валом 41.

Смазка внутренних формующих роликов 8 и наружных профилирующих роликов 17 и 18 производится аналогично. Смазочная жидкость подается также под давлением из

55

НИИ, по поверхности эксцентриковых валов 41 и 42, к приводной планшайбе 5 и произво- ,дят осадку радиусных переходов V-образиых канавок 9 и выступов 14 в осевом направлении. При этом иаружные профилирующие ролики 17 и 18 сжимают пружину 71 и, сближаясь между собой, отклонякгг лепестки плоской пружины 72 к ее нейтральной плоскости, а внутренние профилирующие ролики 21 и 22 сжимают зигзагообразную пружину 74. Передача усилия на зигзаго- образную пружину 74 от подвижной плиты 28

исходное положение.

через втулку 75 улучшает работу внутренних профилирующих роликов 21 и 22 за, счет устранения их перекоса. После освобождения профилирующих роликов 17, 18 и 21, 22 пружины 71, 72, 74 переводят их в

0

Для извлечения готового обода шкива эксцентриковые валы 41 и 42 отводят в исходное положение, выводят из рабочей зоны внутренний эксцентриковый вал 42, снимают готовый обод шкива с конусных поверхностей пазов 3 и 4 планшайбы 5 и 6, придерживая при необходимости захватом (не показан), и передают готовый обод шкива для дальнейшей обработки.

В зону контакта рабочего инструмента

5 с заготовкой подача смазки производится «об- ливом, а смазку роликов осуществляют через радиальные каналы 84 и внутренние полости 82 в эксцентриковом валу 41 и гибкий рукав 83. Смазочная жидкость из радиальных каналов 84 подается в сег0 ментный зазор 85 между валом 41 и роликами 7 и при их вращении затягивается в клиновые зазоры между роликами 7 и валом 41, создавая между ними масляную прослойку и предотвращая контакт роликов 7 с валом 41.

Смазка внутренних формующих роликов 8 и наружных профилирующих роликов 17 и 18 производится аналогично. Смазочная жидкость подается также под давлением из

5

13

14

шкива повышенной несущей способности с равнотолш,инными стенками и опорными поверхностями, кольцевыми поясами жесткости и Z-образными фланцами.

Использов-ание в устройстве эксцентриковых валов с зубчато-реечным приводом позволяет освободить рабочую зону от лишних механизмов, установить снаружи необходимое количество роликов, а также завести вовнутрь заготовки ролики, необходиканалов 84, частично просачивается между втулкой 23 и эксцентриковым валом 42, смазывая их, а частично подается через каналы 86 к наружной поверхности втулки 23 и, так как втулка 23 и профилирующие ролики 21 и 22 вращаются в одну сторо- ну, то смазочная жидкость подается в сегментный зазор 87 из того канала 86, который находится в данный момент в зоне сегментного зазора 87.

Устройство ограждено убирающимся ко- Ю -- oc..v..o,vn pu.mm,, нсиихидижухом (не показав), предот вра щающим patГим ГлиТеТтГмТу е шкива с больлГрТбГчГзо Т° ° ° Р -П;:;л аТ::Ге с7оГб и устройство испольИспользование предлагаемого устройства изготовлении ободьев двух и

позволяет изготовить обод многоруСвого;;Р -РУ;;ьевых шкивов с расчетным диаметшкива с трапецеидальными рД я Г по 20898 ° -- -iu(i и Уо-/о. Ободья шкивов изготавливают из трубчатых заготовок с толщиной стенок 1,5 мм. Трубчатые заготовки изготавливают из стального проката марки 08Ю и 08КП сворачиванием в вальцах из полос ы и посаедующей сваркой кромок рельефной шовной сваркой с последующей зачисткой сварного шва. Устройство спроектировано на базе токарного станка модели 1М63. Применение изобретения в условиях 25 «Гомсельмаш дает возможность полуTJUTK QV/ TJi ilTJii r4ytirT --1 f .,™ -.

„ iiv,i-i, jjiiuijYj n IJy ЧОлМИ 11 о

вышенной несущей способности. Выбор исходной заготовки из условия

1)н..з)„.о,

где /)н.у - наружный диаметр опорных участков ручьев;

Он.з - наружный диаметр исходной заготовки;Оно наружный диаметр обода.

а также применение в устройстве для осуществления предлагаемого способа внутренних формообразующих роликов на первом и втором этапах на единицу больше, чем наружных, дает возможность на первом этапе изготовления обода шкива применить on одновременно ротационное обжатие наружными формующими роликами и ротационную раздачу внутренними формующими роликами - с одновременным осевым подпором в очагах деформации, что позволяет

чить экономический эффект при изготовлении шкивов для кормоуборочных маЦ1ин порядка 5 млн. руб и сэкономить около 7 тыс. т. металла.

Формула изобретения

I. Способ изготовления трубчатых гофрированных деталей, преимущественно типа обода шкива с опорными участками в ручьях

кГ;,:ГаГГ Г°„Т ™™- 3S Гоме Г™

нения металла в радиусных переходах ружных и внутренних кольцевьи У-обпач

заго™ в и -- - поверхностей вращаю : Ппи нчгптпвпои„„ и трубчатой заготовки приложением фордующее профилирование ручьев со сжатием в осевом направлении заготовки, отличающийся тем, что, с целью повышения не ., ,j .,

талла, а при превышении этой величины происходит разрыв металла. Данное изобретение позволяет избавиться от этого явле Гр -Г е - -ки радиусных переходов получить опорные участки трапециедальных ручьев, увеличить толщину металла в радиусных переходах и создать в этих местах усиления в виде кольцевых поясов жесткости. У известного rnof-nfia UC о.. nuBcjjAHuciMM заготовки осуществляют ежат1ТеГя , во тиеее в осевом направлении усилием осения утонения радиусных участков, а также экономии металла заготовки, на первом этапе одновременно с приложением формующих усилий к наружной и внутренней поверхностям заготовки осуществляют сжатовления утонение радиусных переходов V-образных канавок увеличивается За счет соединения средних стенок под острым углом обод шкива и соответственно шкив становятся короче, что уменьшает

вого подпора, приложенным к ее торцам, а наружные V-образные канавки изготав- ливают с внутренним диаметром, меньшим внутреннего диаметра опорных участков ручьев готового обода, на втором этапе произВ тг- -- . „-зо.г™зЛ±-„. ;.eH,.

1588470

14

шкива повышенной несущей способности с равнотолш,инными стенками и опорными поверхностями, кольцевыми поясами жесткости и Z-образными фланцами.

Использов-ание в устройстве эксцентриковых валов с зубчато-реечным приводом позволяет освободить рабочую зону от лишних механизмов, установить снаружи необходимое количество роликов, а также завести вовнутрь заготовки ролики, необходи -- oc..v..o,vn pu.mm,, нсиихидиГим ГлиТеТтГмТу е шкива с больвают из трубчатых заготовок с толщиной стенок 1,5 мм. Трубчатые заготовки изготавливают из стального проката марки 08Ю и 08КП сворачиванием в вальцах из полос ы и посаедующей сваркой кромок рельефной шовной сваркой с последующей зачисткой сварного шва. Устройство спроектировано на базе токарного станка модели 1М63. Применение изобретения в условиях «Гомсельмаш дает возможность полуTJUTK QV/ TJi ilTJii r4ytirT --1 f .,™ -.

чить экономический эффект при изготовлении шкивов для кормоуборочных маЦ1ин порядка 5 млн. руб и сэкономить около 7 тыс. т. металла.

Формула изобретения

-nuBcjjAHuciMM заготовки осуществляют ежатиеее в осевом направлении усилием осения утонения радиусных участков, а также экономии металла заготовки, на первом этапе одновременно с приложением формующих усилий к наружной и внутренней поверхностям заготовки осуществляют сжатиеее в осевом направлении усилием осевого подпора, приложенным к ее торцам, а наружные V-образные канавки изготав- ливают с внутренним диаметром, меньшим внутреннего диаметра опорных участков ручьев готового обода, на втором этапе произрГ - ог. ;.eH,.

осевом направлении, а усилие осевого подпора прикладывают к торцу заготовки, осуществляя калибровку обода в замкнутом контуре, при этом длину исходной заготовки принимают не менее длииы обода шки- ва вдоль наружной образующей, а ее наружный диаметр Он.з выбирают из соот- нощения

Он..з.Дн.о,

где Дн.у

бы, дополнительным комплектом профилирующих наружных и внутренних роликов для формовки заготовки на втором переходе, установленных на упомянутых эксцентриковых валах с возможностью свободного вращения, осевого и радиального перемещений и фиксации в требуемом положении, при этом наружные профилирующие ролики выполнены состоящими из средних и двух крайних роликов, на одном 10 из торцов среднего и крайнего профилирующих роликов выполнены цилиндрические фланцы, а на втором - кольцевые пазы, сопряженные с цилиндрическими фланцами соседних профилирующих роликов,а на друнаружныи диаметр опорных участков ручьев;

DH.O - наружный диаметр обода. 2. Устройство для изготовления трубчатых гофрированных деталей, преимуществен- g гом, крайнем наружном профилирующем ро- но типа обода щкива с опорными участками влике на обоих торцах выполнены цилиндрические фланцы, а внутренние профилирующие ролики установлены на втулке, размещенной на эксцентриковом валу.

ручьях,содержащее станину и формующие ро лики, установленные на валах с возможностью вращения и перемещения в радиальном и осевом направлениях и связанные с приводом

отличающееся тем, что оно снабжено уста- 20 тем, что оно снабжено пластинчатыми пру- новленными на станине передней и задней жинами, установленными в пазах наружных неподвижными плитами, щтангами, посредством которых эти плиты соедииены между

3. Устройство по п. 2, отличающееся

собой, подвижной плитой, размещенной межпрофилирующих роликов, выполненными в виде диска с лепестками на периферии, отогнутыми через один в разные стороны

ду плитами с возможностью перемещения jc нейтральной плоскости пружины

вдоль штанг, фиксирующим приспособлением для установки заготовки, выполненным в виде приводной планшайбы с полостью, установленной на передней плите с возможностью вращения, и неприводной планщайбы

4. Устройство по п. 2, отличающееся тем, что оно снабжено, механизмом фиксации внутренних профилируюпшх роликов дополнительного комплекта в рабочем положении, выполненным в виде вилок, охватыс телами качения на его наружной по- зо вающ,их упомянутые ролики по боковым поверхности, смонтированной на подвижной плите с возможностью фиксации от осевого и радиального смещений посредством упомянутых тел качения, а обе планшайбы выполнены с кольцевыми пазами кониверхностям, а втулку, на которой установлены эти ролики, - по наружной поверхности, и зигзагообразной пластинчатой пру- ,жиной, охватывающей тяговый вал и установленной одним концом на плите, соеди

бы, дополнительным комплектом профилирующих наружных и внутренних роликов для формовки заготовки на втором переходе, установленных на упомянутых эксцентриковых валах с возможностью свободного вращения, осевого и радиального перемещений и фиксации в требуемом положении, при этом наружные профилирующие ролики выполнены состоящими из средних и двух крайних роликов, на одном из торцов среднего и крайнего профилирующих роликов выполнены цилиндрические фланцы, а на втором - кольцевые пазы, сопряженные с цилиндрическими фланцами соседних профилирующих роликов,а на другом, крайнем наружном профилирующем ро- лике на обоих торцах выполнены цилиндеские фланцы, а внутренние профилищие ролики установлены на втулке, разенной на эксцентриковом валу.

, что оно снабжено пластинчатыми пру- нами, установленными в пазах наружных

3. Устройство по п. 2, отличающееся

тем, что оно снабжено пластинчатыми пру- жинами, установленными в пазах наружных

профилирующих роликов, выполненными в виде диска с лепестками на периферии, отогнутыми через один в разные стороны

нейтральной плоскости пружины

4. Устройство по п. 2, отличающееся тем, что оно снабжено, механизмом фиксации внутренних профилируюпшх роликов дополнительного комплекта в рабочем положении, выполненным в виде вилок, охватывающ,их упомянутые ролики по боковым поверхностям, а втулку, на которой установлены эти ролики, - по наружной поверхности, и зигзагообразной пластинчатой пру- ,жиной, охватывающей тяговый вал и установленной одним концом на плите, соеди

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| Способ профилирования ободьев колес из цилиндрических обечаек и устройство для его осуществления | 1989 |

|

SU1655636A1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| КУЗНЕЧНЫЙ СТАНОК | 2018 |

|

RU2707460C2 |

| Гайконарезной автомат | 1980 |

|

SU965653A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136423C1 |

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Профилегибочный агрегат | 1986 |

|

SU1423217A1 |

| Станок для формообразования фланцев на цилиндрических заготовках | 1990 |

|

SU1779437A1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению трубчатых гофрированных деталей, преимущественно ободов шкивов. Цель изобретения - повышение несущей способности обода за счет получения равнотолщинных стенок, опорных поверхностей и фланцев. Способ реализуется в два этапа. На первом этапе на трубчатой заготовке формуют наружные и внутренние кольцевые V-образные канавки, чередующиеся между собой, приложением формующих усилий одновременно к внутренней и наружной поверхностям заготовки, направленных навстречу друг другу и расположенных в чередующемся порядке, с одновременным осевым сжатием в очагах деформации. На втором этапе производят осадку радиусных участков наружных V-образных канавок в радиальном и осевом направлениях, радиусных участков внутренних V-образных канавок в осевом направлении и калибровку профиля обода с осевым сжатием в очаге деформации в замкнутом контуре. Устройство для осуществления способа содержит приспособление для фиксации заготовки в виде приводной и неприводной планшайб с пазами на торцах, обращенных друг другу. Устройство имеет два эксцентриковых вала для размещения формующих роликов. Один из эксцентриковых валов связан с тяговым валом и установлен с возможностью осевого и установочного перемещений и фиксации в полости приводной планшайбы. 2 с. и 4 з.п. ф-лы, 24 ил.

ческой формы на их торцах, обращенных 35 няющей тяговые и эксце нтриковые валы, друг к другу, двумя эксцентриковыми а вторым - на подвижной плите, валами с втулкой на одном из них и экс-5. Устройство по п. 2, отличающееся

тем, что оно снабжено дополнительным зубчато-реечным приводом, кинематически свяцентриками на их концах, размещенных во взаимно перпендикулярных пазах, выполненных в неподвижных плитах, приспособлениязанным с ТЯГОВЫ.М валом, и гидро- или пневми для фиксации валов от осевого сме-моприводом, связанным с фиксирующим присщения, зубчато-реечными приводами, уста-пособлением эксцентрикового вала, размещенного в полости планщайбы.

новленными на задней плите, кинематически связанными с эксцентриковыми валами, размещенной в полости приводной планшайбы плитой, связанной с концом одно- 45 внутренними продольными полостями для

го из эксцентриковых валов, тяговым валом, одним концом размещенным в плите, а связанные между собой посредством плиты тяговый и эксцентриковый валы установлены с возможностью осевого установочсоединения с источниками подачи смазки и с радиальными каналами, посредством которых внутренние полости соединены с наружной поверхностью эксцентриковых валов и поверхностью втулки, на которой устаного перемещения и фиксирования в рабо- 50 новлены внутренние формирующие ролики дочем положении внутри приводной планщаизанным с ТЯГОВЫ.М валом, и гидро- или пневсоединения с источниками подачи смазки и с радиальными каналами, посредством которых внутренние полости соединены с наружной поверхностью эксцентриковых валов и поверхностью втулки, на которой устаполнительного комплекта.

10 12

0UZ,i

Фиг.2

12 /4 9 74

Фиг.

21

4/

4/

7J

21

М

4f

Фиг. 5

72

4/

ie tg I I

d.

/

я

L

e;

a;

s

Фиг.,7

25 64 63 7 65

25 В

t Т V 7/

// / //

27

Фиг. 9

Фиг. Ю

JJ

Фиг. 11

25

57 9

Фиг. /J

Фиг. 12

«2

8 зд

иг. 14

Фиг. 15

Фиг. IB

AZ

а

-45 /// /// /// Uy /// /// /// /// /// /// Л/ /// /// ///

/// /// /y/ /// /// //,

AZ

,

,. .

////// //Yy//Ж////

4 45 л/

Фа г. 17

53 81

51

4/ 49

Фиг. 19

Д-Д

Фиг. Id

6-6

26

Фиг.го

23

1Q

Фиг. 2/

16

42 J

7/

7J

8l

8г

85 8S

Фиг. 23

«

5J

21

2

57

23

Фиг. 14

| ИОНИЗАТОР ГАЗА | 1993 |

|

RU2061501C1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДЕТАЛЕЙ Н УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕ | |||

Авторы

Даты

1990-08-30—Публикация

1987-09-08—Подача