(54) ПНЕВМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ИНЕШИОННЫМ ВИБРОПРЕСС-МОЛОТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроимпульсный привод вибропресса | 1987 |

|

SU1426685A1 |

| Гидроимпульсный привод вибропресса | 1989 |

|

SU1697969A1 |

| Гидравлический привод инерционного вибропресса | 1977 |

|

SU707670A1 |

| Клапан-пульсатор | 1977 |

|

SU742660A1 |

| Гидравлический привод молота | 1981 |

|

SU1039632A1 |

| Автоматизированный гидроимпульсный вертикальный вибропресс | 1991 |

|

SU1784395A1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| Гидравлическое тормозное устройство | 1986 |

|

SU1395858A1 |

| Гидромолот | 1978 |

|

SU802457A1 |

| Гидравлический привод ударно-вибрационной установки | 1990 |

|

SU1733730A1 |

1

Изобретение относится к обработке метал/лов давлением и может быть использовано в маишнах ударного и вибрационного действия.

Известна пневматическая система управления инерционным вибропресс-молотом, содержащая исполнительный цилиндр, поршень которого жестко связан с вибростолом, а . порпгаевая полость соединена с клапаном-пульсатором, и подвижную траверсу, установленную с возможностью регулировочных перемещений От пневмоцилиндра 1.

Машинное время при вибрационном прессовании заготовок изделий из порошковых материалов, в зависимости от габаритов и сложиости изделия, находится в пределах от 1-30 с, а подготовительное время - 5- 30 мин. Поэтому применение вибропрессов малой мощности (гидравлических или других типов), имеющих привод от индивидуального источника энергии, нецелесообразно из-за повышенных энергозатрат и простоев источников энергии (электродвигателей). В этом случае лучше использовать централизованный

источник энергии, каким является заводская пневмосеть.

Высокое пульсирующее давление жидкости в гидравлическом вибропрессе уменьшает ресурс и надежность его работы, а также создает определенные трудности при его обслуживании, так как требуется высокая культура эксплуатации.

Целью изобретения является повышение КПД. Поставленная цель достигается тем, что си- ,

10

стема управления инерционным вибропрессмолотом, содержащая исполнительный цилиндр, поршень которой жесткосвязан с вибростолом,; а поршневая полость соединена с клапаномпульсатором, и подвижную траверсу, установ15ленную с возможностью регулировочных перемещений от пневмоцилиндра, а также источник высокого давления, снабжена регулируемым дросселем, установленным на выходе из клапана-пульсатора, и клапаном, выполнен ным в виде размещенных в общем корпусе шарика и поршня, с пор1Ш1евой, штоковой, надшариковой и подшариковой полостями, при этом поршневая полость клапана соедииена с выходом из клапана-пульсатора перед регулируемым дросселем, надшариковая полость клапана изолирована от штоковой п6сти, соединенной с атмосферой, и соединена с поршневой полостью исполнительного цилиндра, а подщариковая полость - с источником высокого давления и поршневой полостью пиевмоцилиндра.

Рабочая площадь шарика на 20-80% меньше площада поршня клапана.

Исп9лнительный цилиндр снабжен регупируемым гидравлическим тормозным устрой- . твом, вьшолненным в виде соединенной через обратный клапан и дроссель с магистралью подвода тормозной жидкости камеры в корпусе цилиндра и размещенного в ней ополнительного штока, жестко соединенного поршнем исполнительного цюшндра.

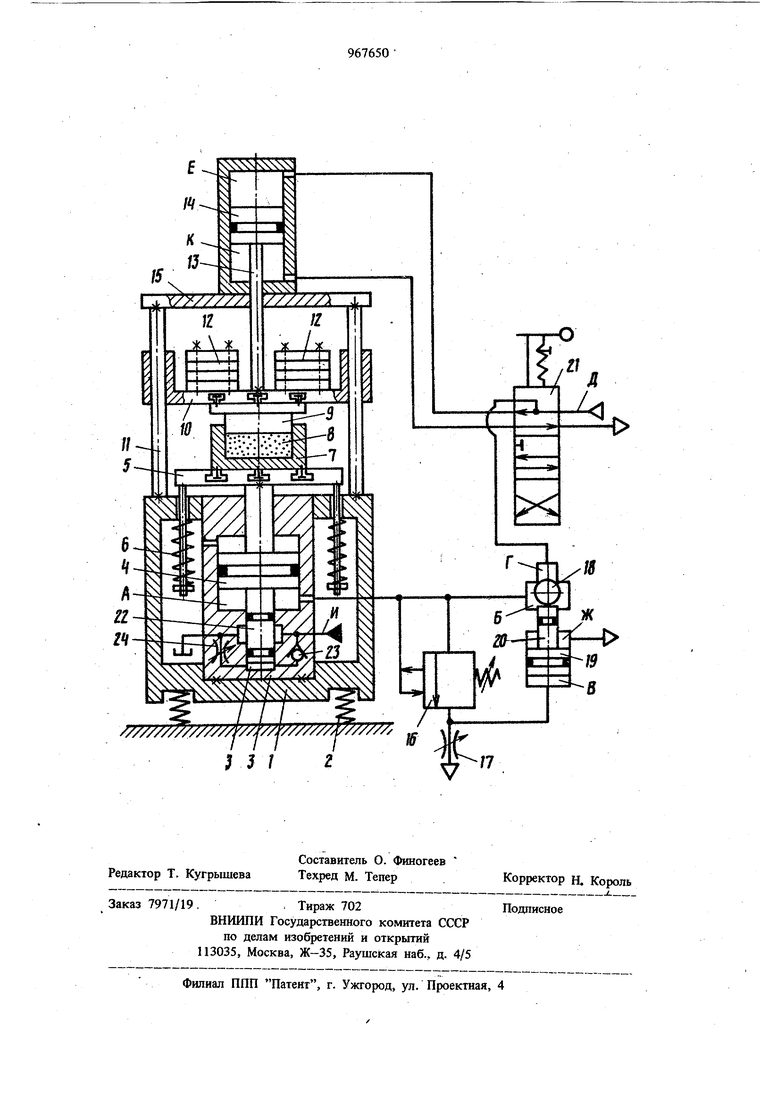

На Чертеже показана система управления инерционным вибропресс-молотом.

Система молота содержит станину 1, установленную на амортизаторах 2. В станине 1 установлен исполнительный щшиндр 3, поршень 4 которого жестко связан с внб- . ростолом 5, установленным на прзгжинных элементах 6 относительно станины 1. На вибростоле 5 крепится матрица 7 с объектом обработки 8, пуансон 9 матрицы 7 жестко связан с траверсой 10, направляемой по колоннам 11. На траверсе 10 установлен сменный 12. С траверсой 10 связан шток 13 пневмоцшшндра 14 установочных перемещений, закрепленного на архит1 аве 15. С рабочей камерой А исполнительного цилиндра 3 соединен клапан-пульсатор 16, на выходе которого установлен регулируемый дроссель 17. Между входом в рабочую камеру А исполнительного цилиндра 3 и выходом из клапана-пульсатора 16 перед дрос(ем 17 включен клапан, подсоединенный параллельно клапану-пульсатору 16 и срстоя1щй из шарика 18 и поршня 19, улнравощегося в шарик штоком 20. Площадь поротя 19 больше рабочей площади шарика 18 на 2080%. Еслн площадь поригая -19 по отношению, к рабочей площади шарика 18 не соответствует указанному интервалу, то при площади портиня 19, меньшей иишсего предела нарушается стабильность работь вибропресс-молота, а при площади большей верхнего предела увеличиваются габариты клапана и затягивается рабочий цикл. С рабоч камерой Л соединена надшариковая полость Б, поршневая полость В соединена с выходом из клапана-пульсатора 16, а подшариковая Г - с магистралью Д подвода давления и поршневой полостью Б пневмошигаидра 14 установочных перемещений через кран 21. Надшариковая полость Б герметично изолирована уплотнением штока 20 от штоковой полости Ж порцшя 19, которая свободно сое- . динена с атмосферой. Поршень 4 исполнительного цилиндра 3 снабжен регулируемым гндравлическим тормозным устройством, образоваш1ым штоком 22 исполннтельного цилиндра 3 и тормозной камерой 3, расположенной между торцом .штока 22 и дном расточки в исполнительном цилиндре 3. Тормозная камера 3 соедашена с магистралью И подвода тормозной жидкости, например воды, цосредством обратного клапана 23 и регулируемого Дросселя 24. Штоковая полость К пневмоцилиндра 14 установочных перемещений соединена че5 рез кран 21 с атмосферой.

Пневматическая система работает следующим образом.

После завершения подготовительных операций (установка на вибростол 5 матрицы 7 с

объектом обработки 8). Кран 21 переключают в положение, как показано на чертеже н магистраль Д подвода давления воздуха соединяется с полостью Г. Давление воздуха, действуя на шарик 18, отжимает его от седла н поступает в рабочую камеру А исполнительного цилиндра 3, поршень 4 перемещается вверх, поднимая вибростол 5 и затягивая злементы 6, и при давлении, определяемом настройкой клапана-пульсатора 16 и

0 пружинных элементов б, клапан-пульсатор 16 открьшается и соединяет рабочую камеру А с атмосферой через регулируемый дроссель 17. Перепад давления на регулируемом дросселе 17 действует на площадь поршня 19, которьш перемещаясь, прижимает шарик 18 к седлу и перекрывает подвод давления в рабочую А. Давление в камере резко падает н под действием пружинных злементов 6 вибростол 5 возвращается в исходное положение. Так как ускоршие вибростола 5 больще ускорения траверсы 10 с грузом 12, то объект обработки 8 на короткое время разгружается, а в конце обратного хода ви х |ол5 тормозится и траверса 10 с грузом 12 ншюсвг прессующий удар по объек5 jy обработки 8. Члстые удары по объекту обработки 8 являются главным технологичес кнм фактором. Дополнительное прессующее воздействие производится при подъеме вибростола 5 за счет инерционного сопротивления

0 массы tpasepcH 10 с грузом 12 и усилия пневмоприжима.

Среднее ускорение вибростола 5 (ai) и под.вижиой траверсы 10 с грузом 12 (а2) при S возврате связаны зависимостью

МАЙ IHE- 7 УИх. VM

ЦП

где РПР - среднее усилие пружинных элементов 6 возврата;

Шр - приведенная масса вибростола 5, поршня 4, матрищ. 7 и объекта обработки 8;

Рц - усилие, создаваемое действием давления воздуха на поршень пневмоцилшщра 14 установочных перемещений;

гПур- масса траверсы 10 с пригрузом 12; g - ускорение свободного падения. Кратковременная разгрузка объекта обработки 8, чередующаяся с илшульсами ударными воздействиями, способствует интенсивйому уплотнению заготовки с равномерной. олотностью по объему. После возвращения вибростола 5 в исходное положение цикл повторяется и работа вибропресс-молота происходит в автоматическом режиме.

Регулируя усилие торможения вибростола 5, в конце обратного хода дросселем 24 можно в щироких пределах варьировать эффективность главного технологического воздействия. Частота и амплитуда следования импульсов воздействия регулируются пружи 1нымн элементами 6, клапаном-пульсатором 16 и регулируемым дросселем .17.,

Система управления инерционным вибропрессмолотом,преимуществешю малой мощности, с питанием привода от централизованной заводской пневмосети имеет ряд очевидных преимуществ перед другими, а именно уменьшенные энергозатра. .ты, так как отсутствует простаивание электрических кюодаостей, существенно увеличенный ресурс и надежность работы в виде низкого рабочего давления (0,6 МПа), простота управления и обслуживания (отсутствуют элементы, требующие высокой культуры эксплуатации), а также низкий уровень шума, достигаемый за счет регулнруетмого торможения вибростола S в конце обратного хода, исключающего его удар по станине 1.

Формула изобретения 1. Пневматическая система управления инерционным вибропресс-молотом,содержащая не-полнительный цилиндр, поршень которого жеско связан с вибростолом, поршневая полость цилиндра соединена с клапаном-пульсатором, и подвижную траверсу, установленную с возможностью регулировочных, перемещеннй от пневмощшивдра, а также источник высокого давления, отличающаяся тем, что с Целью повьш1ения КПД, она снабжена регулируемым дросселем, установленным на выходе из клапана-пульсатора, и клапаном, выполненным в виде размещенных в общем: корпусе шарика и поршня, с поршневой, штоковой, надшариковой и подшариковойг.полостя-. ми, при этом поршневая цолость клапана соединена с выходом из клапана-щшьсатора перед регулируемым дросселем, адшариковая цолость клапана изолирована от штоковой полости, соединшной с атмосферой, и соединена с поршневой полостью исполнительного цилиндра, а подшариковая полость - с источником высокого давления и поршневой полостью пневмоцилиндра.

. Йсточникн информации, щяяятые во внимание при экспертизе 1. Матвеев И. Б. и др. Опытно-промышпеиный, образец вибропресса усилием 20 Тс. Кузнеадо-ппамповочиое производство, 1978, N 5, с. 34-37 (прототип).

Авторы

Даты

1982-10-23—Публикация

1981-05-18—Подача