(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ГОЛОВКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ С ОБРАТНЫМ КОНУСОМ | 1995 |

|

RU2080202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2004 |

|

RU2265494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОЛИКОВ ТЯЖЕЛОНАГРУЖЕННЫХ ПРИВОДНЫХ ЦЕПЕЙ | 2011 |

|

RU2478452C2 |

| Способ изготовления многогранных деталей | 1987 |

|

SU1484431A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Изобретение относится к обработке метал лов давлением, в частности, к- способам изготовления деталей с головкой.

Известен способ изготовления деталей с головкой путем отрезки заготовки, предварительного формования головки на торце заготовки и последуюШего выдавливания выступа на головке (1.

Недостатком известного способа является то, что невозможно полутать качественную деталь со степенью деформации выше 80% без. введения дополнительных операций термической и химической обработки.

Цель изобретения - повышение качества деталей.

Указанная цель достигается тем, что согласно способу изготовления деталей с головкой путем отрезки заготовки, предварительного формования головки на торце заготовки и последующего вьщавливания выступа на головке, на торце заготовки в процессе ее предварительного формования выполняют конус с углом межпу образующей и

его основанием а 12-18°, а выступ выполняют путем деформирования конуса.

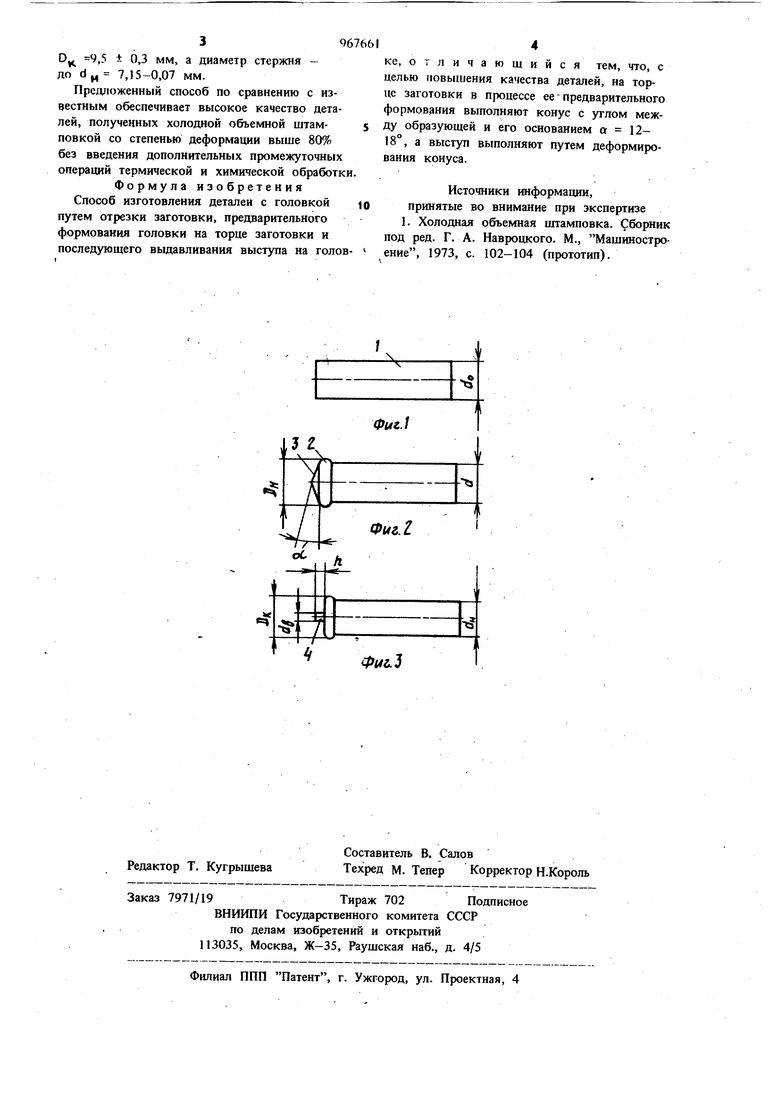

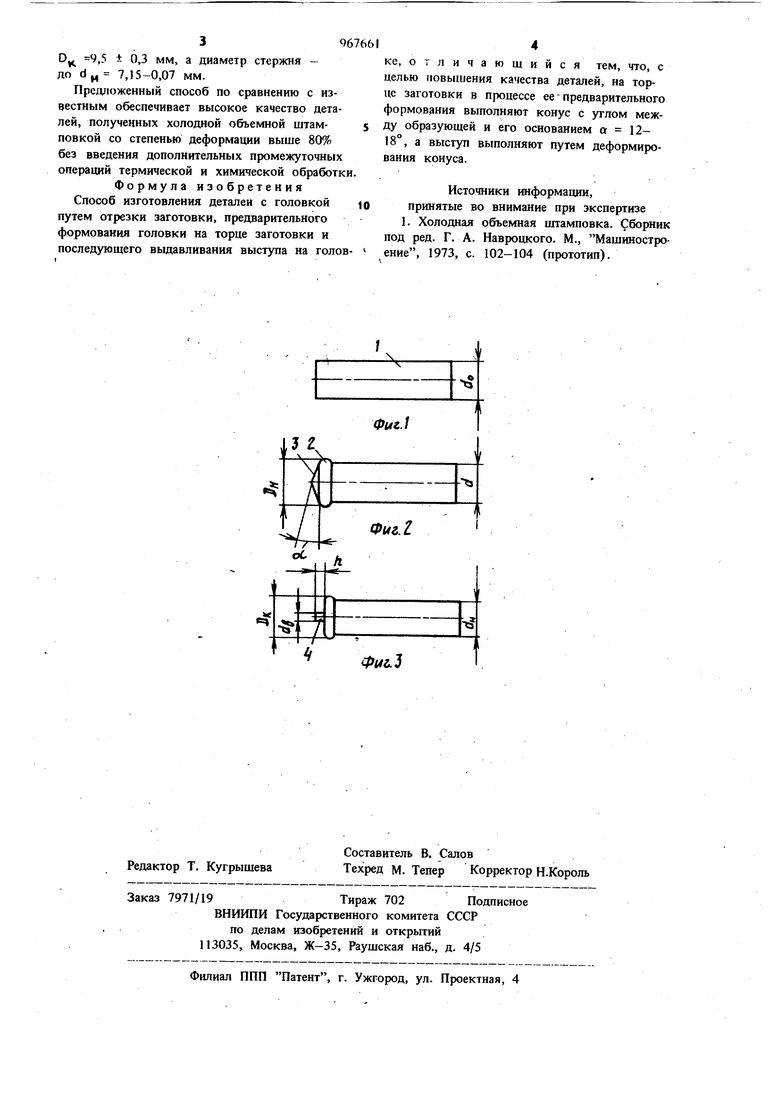

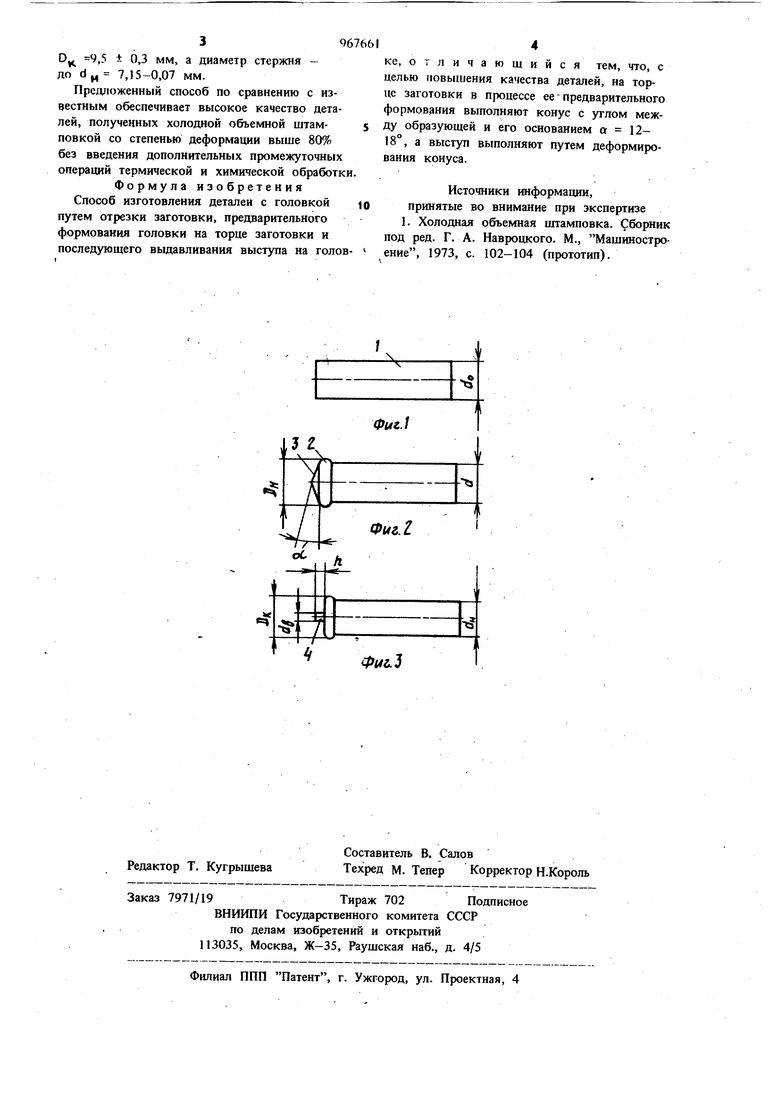

На фиг. I представлена заготовка; на фиг. 2 стержень с головкой и конусом на ней; на фиг. 3 - готовая деталь с голов кой и выступом на ней.

Способ изготовления деталей с голбвкой заключается в том, что отрезают заготовку I. Первым ударом пуансона формуют на торце заготовки головку 2 с конусом 3 с углом а 12-18. Ударом второго йуансона (не показан) вьшолняют выступ 4 на головке путем деформирования конуса 3.

Приме р. Отрезают заготовку 1 из 5 стали 10 диаметром do 7 мм. Первым ударом пуансона формуют головку 2 диаметром . Dj 8,5 мм с конусом. 3, угол которого а 15. При этом диаметр стержня увеличивается до d 7,15-0,07 мм. Ударом второго пуансона выполняют выступ 4 диаметром d 1,1 мм и высотой h 10,3 мм путем деформирования конуса 3. При зтом диаметр головки увеличивается до

D 9,5 i 0,3 MM, a диаметр стержня до d 7,15-0,07 мм.

Предложенный способ по сравнению с известным обеспечивает высокое качество деталей, полученных холодной объемной штамповкой со степенью деформации выше 80% без введения дополнительных промежуточных операций термической и химической обработки Формула изобретения

Способ изготовления деталей с головкой путем отрезки заготовки, предварительного формования головки на торце заготовки и последующего выдавливания выступа на головКС, о т л и ч а К) щ и и с я тем, что, с целью повышения качества деталей, на торце заготовки в процессе ее - предварительного формования выполняют конус с углом между образующей и его основанием а 1218°, а выступ выполняют путем деформирования конуса.

Источники информации, принятые во внимание при экспертизе 1. Холодная обьемная игтамповка. Сборник под ред. Г. А, Навроцкого. М., Мащиностроение, 1973, с. 102-104 (прототип).

Фиг.1

Авторы

Даты

1982-10-23—Публикация

1980-12-08—Подача