Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев с полой головкой.

Известен способ изготовления шарового пальца с полой головкой, включающий отрезку заготовки, предварительный набор головки с редуцированием стержня и осадкой конуса, обратное выдавливание полости головки и осадку конуса, окончательную штамповку сферической пустотелой головки, обточку фаски (Холодная объемная штамповка специальных крепежных и фасонных деталей. Технологические процессы и инструмент. РД 37.002.0465-85. Горький: 1986, с. 34, рис. 35).

Недостатком данного способа является потребность в дополнительном переходе обточки фаски, что увеличивает расход материала и делает процесс изготовления изделия менее производительным. Кроме того, при формировании на втором переходе осадкой конуса и примыкающего к нему угла 60° образуется воздушно-гидравлическая подушка, препятствующая полному заполнению конуса и угла.

Известен способ изготовления шарового пальца с полой головкой, включающий отрезку заготовки, первую предварительную высадку головки, совмещенную с редуцированием стержня, конуса и формированием фаски на торце, второй переход формирования полости головки коническим пуансоном, совмещенный с подчеканкой фаски, окончательную штамповку сферической пустотелой головки с подчеканкой фаски. Инструмент - матрицы на первом, втором и третьем переходе высадки выполнены с фасками (Патент США №3036366, В21K 1/44, 29.05.1962).

Недостатком данного способа является невысокая стойкость матриц при предварительной высадке головки, совмещенной с редуцированием стержня, конуса и формированием фаски на торце на первом переходе. Также способ не обеспечивает требуемого качества поверхности конуса и прилегающего к нему угла, так как между заготовкой и конической частью инструмента запирается масло, скапливаются твердые частицы, за счет ограничения осевого течения металла стержня заготовки на втором и третьем переходах, т.к. матрицы выполнены с фасками. Кроме того, выполнение матриц на всех трех переходах высадки с фасками для формирования их на торце шарового пальца трудоемко и влечет за собой увеличение себестоимости изделия.

Наиболее близким по технической сущности к предлагаемому является способ изготовления шарового пальца с полой головкой, включающий отрезку заготовки, предварительную высадку головки, совмещенную с редуцированием конуса и предварительным редуцированием стержня, второй переход с обратным выдавливанием полости головки, формированием угла, примыкающего к конусу, совмещенного с редуцированием стержня и формированием фаски на торце стержня, окончательную штамповку сферической пустотелой головки с подчеканкой фаски. Инструмент - матрицы на втором и третьем переходе высадки выполнены с фасками (Патент США №3255623, В21К 1/44, F16C 11/06, 14.06.1966).

Способ, решая задачи формирования фаски на торце стержня шарового пальца высадкой, обеспечения требуемого качества поверхности конуса и стойкости инструмента на первой позиции высадки, обладает недостатком, а именно: прилегающий к конусу угол перехода от конуса к стержню на первом переходе отсутствует, и стержень шарового пальца необходимо получать редуцированием на втором переходе высадки, что в сочетании с получением фаски требует высоких потребных сил деформирования заготовки на этом переходе и уменьшает стойкость матрицы.

Кроме того, дополнительное формирование фаски на торце шарового пальца на третьем переходе, после второго перехода, излишне функционально, и выполнение матрицы на третьем переходе высадки с фаской трудоемко и влечет за собой увеличение себестоимости изделия.

В основу изобретения поставлена задача разработать способ изготовления шаровых пальцев с полой головкой штамповкой, обеспечивающий повышенное качество детали, без дефектов поверхности и с фаской на торце.

Технический результат заключается в повышении стойкости матриц на втором переходе высадки и снижении трудоемкости изготовления инструмента в целом.

Поставленная задача решается, а технический результат достигается тем, что в способе изготовления шаровых пальцев с полой головкой, включающем отрезку заготовки, предварительный набор головки с редуцированием стержня и образованием конуса, обратное выдавливание полости головки на втором переходе, окончательную штамповку сферической пустотелой головки, согласно изобретению, одновременно с обратным выдавливанием полости головки, на втором переходе, производят редуцирование угла 30°…60° при переходе от конуса к стержню и формирование фаски на торце, для чего длину стержня заготовки на первом переходе обеспечивают на 3…5 мм короче стержня второго перехода. А на окончательной штамповке сферической пустотелой головки осевое течение металла на стержне с фаской задают за счет изменения контактного трения без его упора в матрицу либо в выталкиватель.

Благодаря тому, что на первом переходе формируется стержень заготовки на 3…5 мм короче, чем длина стержня второго перехода, а полость матрицы на втором переходе позволяет редуцировать угол 30°…60° при переходе от конуса к стержню и формировать фаску на торце, значительно повышается качество поверхности заготовки, так как между заготовкой и конической частью инструмента на втором переходе отсутствует эффект запирания масла. При окончательной штамповке, за счет использования контактного трения для ограничения осевого течения металла на стержне с фаской предлагаемый способ позволяет повысить стойкость матрицы на данном переходе, а также улучшить качество готовых деталей типа шаровых пальцев. Кроме того, отсутствие упора стержня заготовки с фаской в матрицу на окончательном переходе штамповки позволяет снизить трудоемкость изготовления инструмента для высадки шаровых пальцев.

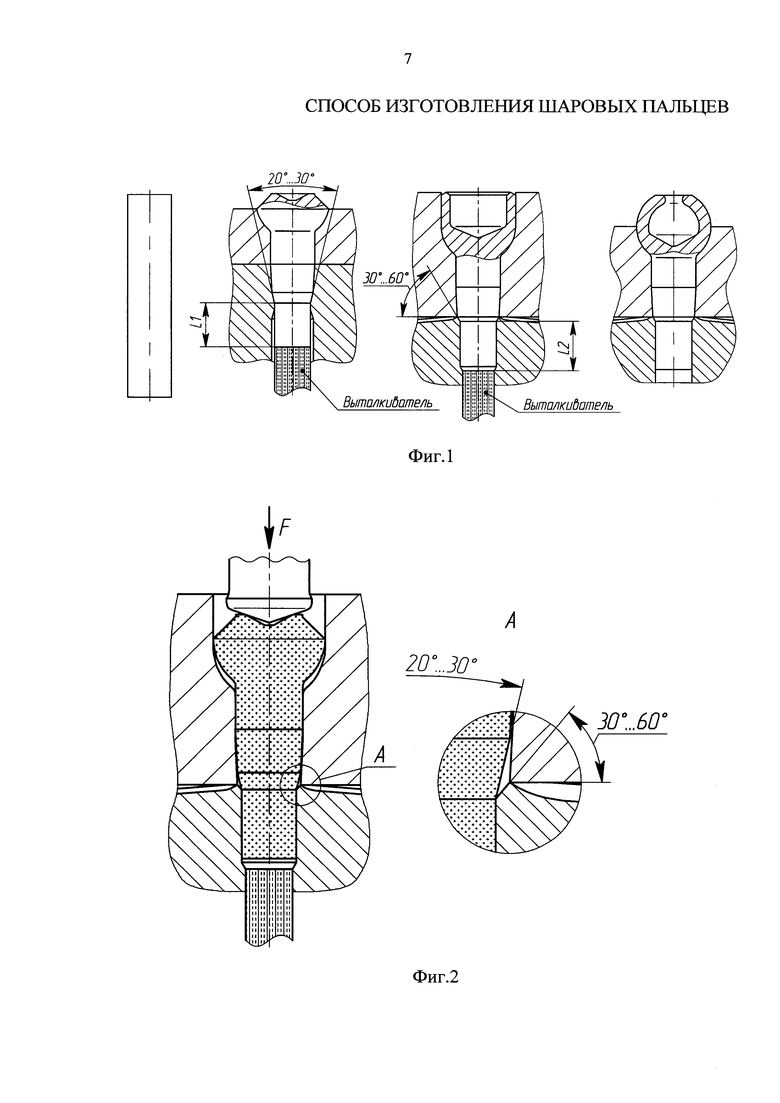

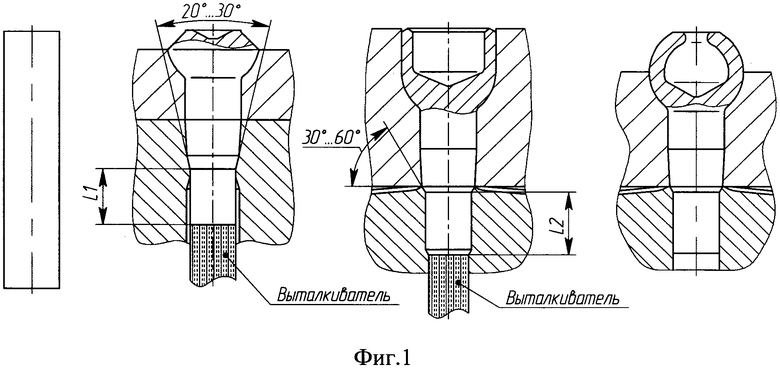

Сущность изобретения поясняется чертежами. На фиг. 1 показана схема технологического процесса штамповки шаровых пальцев с полой головкой. На фиг. 2 показано положение инструмента и заготовки в начальный момент формоизменения на втором переходе высадки.

Пример конкретной реализации способа:

- от круглого прутка проволоки отрезают заготовку мерной длины;

- на первом переходе высадки (фиг. 1) осуществляют предварительный набор головки с редуцированием стержня длиной L1 и образованием конуса с прилегающим к нему углом 20°…30°, при этом длина стержня L1 на первом переходе меньше длины стержня L2 второго перехода на 3…5 мм;

- на втором переходе осуществляется обратное выдавливание полости головки с одновременным редуцированием угла 30°…60° при переходе от конуса к стержню и формированием фаски на торце заготовки. При этом в начальный момент формоизменения (фиг. 2) производится редуцирование угла 30°…60° при переходе от конуса к стержню;

- на последнем переходе выполняют окончательную штамповку сферической пустотелой головки, задавая осевое течение металла на стержне с фаской за счет изменения контактного трения заготовки о матрицу, без упора торца стержня, либо фаски изделия, в инструмент или выталкиватель.

Благодаря процессу редуцирования угла, при переходе от конуса к стержню детали на первоначальном этапе формообразования шарового пальца на втором переходе высадки с обратным выдавливанием полости головки и формированием фаски на торце, предлагаемый способ позволяет избавиться от дефектов поверхности деталей и повысить их качество. Также реализация осевого течения металла на стержне с фаской за счет изменения контактного трения заготовки о матрицу, без упора торца стержня, либо фаски изделия, в инструмент или выталкиватель, совместно с окончательной штамповкой сферической пустотелой головки на последнем переходе позволяет значительно снизить трудоемкость изготовления инструмента. Кроме того, благодаря равномерному распределению нагрузок при штамповке шарового пальца с полой головкой согласно заявленного изобретения позволяет повысить стойкость инструмента в целом.

Итак, заявленное изобретение позволяет повысить стойкость матриц, улучшить качество деталей типа шаровых пальцев и снизить трудоемкость изготовления инструмента для их высадки.

Настоящий способ рекомендуется для внедрения при изготовлении деталей типа шаровых пальцев на ОАО «БелЗАН».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2010 |

|

RU2433011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2012 |

|

RU2483829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2010 |

|

RU2449853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ С РИФЛЕНИЯМИ | 2010 |

|

RU2422236C1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2014 |

|

RU2561576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2010 |

|

RU2443495C2 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано при изготовлении деталей типа шаровых пальцев с полой головкой. После отрезки заготовки на первом переходе производят предварительный набор головки с редуцированием стержня и образованием конуса. На втором переходе осуществляют обратное выдавливание полости головки, одновременно с которым на переходе от конуса к стержню редуцируют угол 30-60° и формируют фаску на торце заготовки. При этом на первом переходе редуцирование стержня ведут с получением его длины, которая на 3-5 мм короче длины стержня заготовки второго перехода. Затем осуществляют окончательную штамповку сферической пустотелой головки с обеспечением осевого течения металла стержня с фаской при изменении контактного трения заготовки о матрицу без упора торца стержня. В результате обеспечивается повышение стойкости инструмента и улучшение качества готовых деталей. 2 ил.

Способ изготовления шаровых пальцев с полой головкой, включающий отрезку заготовки, предварительный набор головки с редуцированием стержня и образованием конуса на первом переходе, обратное выдавливание полости головки на втором переходе и окончательную штамповку сферической пустотелой головки в матрице, отличающийся тем, что одновременно с обратным выдавливанием полости головки на втором переходе производят редуцирование угла 30-60° при переходе от конуса к стержню и формирование фаски на торце заготовки, при этом на первом переходе производят редуцирование стержня с получением его длины, которая на 3-5 мм короче длины стержня заготовки второго перехода, а окончательную штамповку сферической пустотелой головки осуществляют с обеспечением осевого течения металла стержня с фаской при изменении контактного трения заготовки о матрицу без упора торца стержня.

| US 3255623 A1, 14.06.1966 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| Способ изготовления шаровых пальцев | 1978 |

|

SU764820A1 |

| SU 1221811 A1, 20.01.1997 | |||

| US 3553826 A1, 12.01.1971. | |||

Авторы

Даты

2018-04-25—Публикация

2017-02-13—Подача