со

со

00

1 Изобретение относится к металлу гии, в частнссти к разливке кипяще стали в изложнице. Известен способ химического зак поривания металла слитков кипящей стали, осуществляемый при использо вании стержня раскислителя Г-образ ной формы, вводимого в изложницу перед разливкой под зеркало металла. Вертикальная часть Г-образног стержня (на ее долю приходится 6072% от общего веса стержня), составляющая половину высоты изложниUbij призвана раскислять металл в верхней половине кипящего слитка. Химическое закупоривание осуществл ется за счет снижения окисленности металла до уровня, когда давление вьщеления окиси углерода недостато но для зарождения пузырьков этого газа l . Однако перевод половины слитка полуспокойное или спокойное состоя ние может быть достигнут только за счет повьшенного расхода раскислителей и, как следствие, связан с существенным загрязнением металла продуктами раскисления. Кроме того, локальный ввод Г-об разного стержня не может обеспечит равномерное распределение раскисли теля по объему слитка и поэтому для достижения необходимого зффекта в периферийных областях, стержень должен содержать определенный избыток раскислителя. Наиболее близким к изобретению по технической сущности и достигае мому результату является способ химического закупоривания, включаю щий введение железоалюминиевого сплава в изложницу в процессе ее наполнения или после ее наполнения И Ф Однако известный способ не позволяет полностью исключить глубокое проникновение алюминия в тело слитка и, следовательно, обеспечить необходимую частоту металла по неме таллическим включениям. Химическое закупоривание без загрязнения металла путем раскисления всей головной части слитка прак тически невозможно, это обусловлено тем, что принятый мехаЛ1Изм химического закупоривания слитка предусмат ривает взаимодействие раскислителя с кислородом по всему объему головн 7 части слитка. Поэтому в этом случае в головной части слитка должен получиться успокоенныйметалл с усадкой, так как закупоривание без прекращения газовьщеления невозможно. Исследования показали, что на горизонтах ниже уровня распределения раскислителя, введенного для химического закупоривания (0,1 0,12 м), продолжается интенсивное газообразование, которое не наблюдается на зеркале металла. Следовательно, вьщеляющийся газ реагирует с раскислителем. Таким образом, при закупоривании слитков кипящей стали ведущим процессом является не взаимодействие раскисдителя с кислородом, а поглощение вьщелякнцейся окиси углерода. Необходимость в подаче на зеркало металла избыточных доз раскислителя отпадает,так как достаточно только улавливать вьщеляющуюся окись углерода, поддерживая постоянное давление в слитке на время, необходимое для образования моста затвердевшего металла достаточной толщины. Целью изобретения является уменьшение головной отрези и улучшение пластических свойств металла путем поглощения пузырьков окиси углерода. Поставленная цель достигается тем, что согласно способу, включающему подачу раскислителя на зеркало металла, раскислитель вводят по фронту кристаллизации в виде алюминиевой рамки на глубину, определяемую из соотношения глубина, на которую вйодится рамка, м; скорость всплывания пузырей окиси углерода, м/с; количество окиси углерода в пузыре, моль; интенсивность поглощения окиси углерода, моль/с, с последующим замораживанием головной части слитка. Процесс успокоения слитка достигается малыми количествами раскислителя, выполняющего роль поглотителя окиси углерода, который вводится в локальные зоны слитка, в которых происходит интенсивное газовьвделение. Продукты взаимодействия окиси углерода с поглотителем замораживаются в поверхностных слоях металла в ограниченное время, что исключает их перенос конвективными потоками в глубинные слои тела слитка.

Пример. Производят закупоривание слитков кипящей стали J,8 кп. Состав стали: 0,06-0,09% углерода, 0,32-0,38% марганца, серы и фосфора менее 0,03%, остальное - железо. Температура разливки 1530°С.

По окончании разливки вводят в изложницу по фронту кристаллизации алюминиевую рамку весом 3-3,5 кг.

Глубина погружения h, определенная по формуле, составляет 4,2-10

933874

Сверху поверхность металла накрывают стальным листом толщиной 0,007 м.

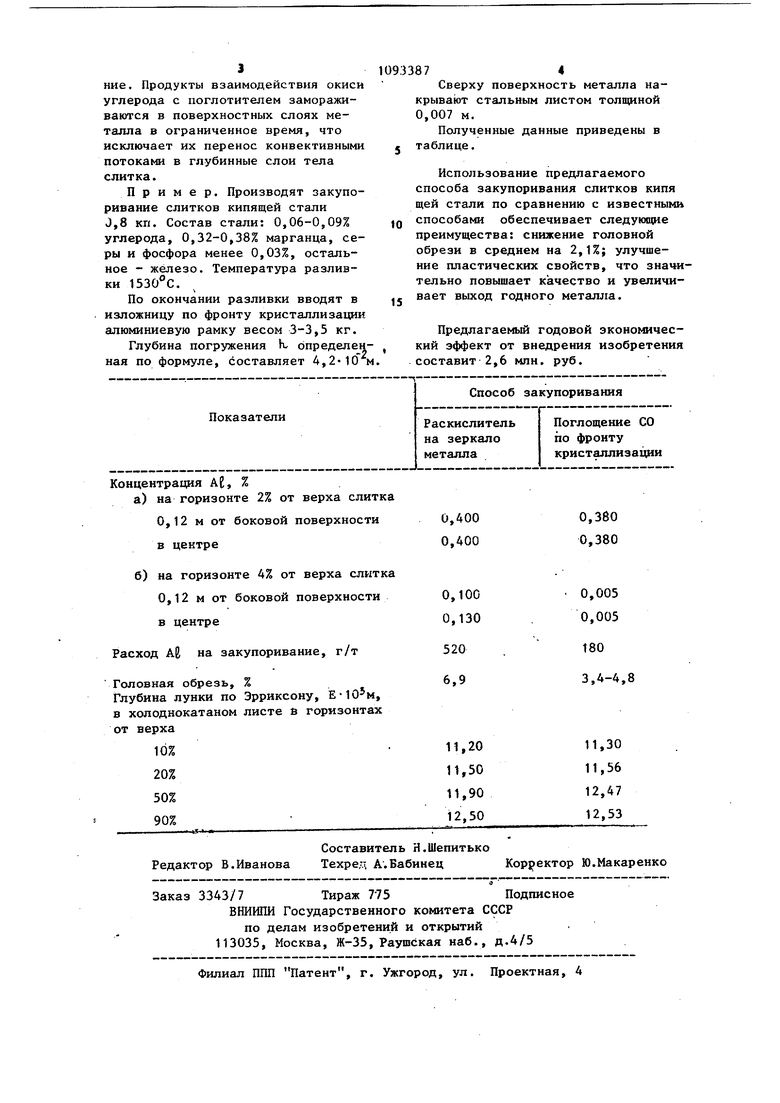

Полученные данные приведены в 5 таблице.

Использование предлагаемого способа закупоривания слитков кипя щей стали по сравнению с известными способами обеспечивает следую(цие преимущества: снижение головной обрези в среднем на 2,1%; улучшение пластических свойств, что значительно повышает качество и увеличивает выход годного металла.

Предлагаемый годовой экономический эффект от внедрения изобретения составит-2,6 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химического закупоривания слитков кипящей стали | 1986 |

|

SU1369858A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Способ разливки кипящей стали | 1983 |

|

SU1139561A1 |

| Способ отливки крупных слитков кипящей стали | 1989 |

|

SU1699701A1 |

| Способ химического закупориванияСлиТКОВ КипящЕй СТАли | 1979 |

|

SU822978A1 |

| Способ обработки расплава | 1986 |

|

SU1445852A1 |

| Способ производства кипящих и закупоренных слитков | 1980 |

|

SU865511A1 |

| Способ химического закупоривания слитков кипящей стали | 1967 |

|

SU284837A1 |

| Способ химического закупоривания слитков кипящей стали | 1979 |

|

SU925527A1 |

СПОСОБ ЗАКУПОРИВАНИЯ СЛИТКОВ КИПЯЩЕЙ СТАЛИ, включающий подачу раскислителя на зеркало.металла, отличающийся тем, что, с целью уменьшения головной отрези и улучшения пластических свойств металла путем поглощения пузырьков окиси углерода, раскислитель вводят по фронту кристаллизации в виде алюминиевой рамки на глубину, определяемую из соотношения , mV h -y, где h - глубина, на которую вводят. ролики, м; V - скорость всплывания пузырьков окиси углерода, м/с; m - количество окиси угле)рода в пузьфе, моль; I - интенсивность поглощения окиси углерода, моль/с, (Л с последующим замораживанием головс ной части слитка.

Концентрация Аб, %

а)на горизонте 2% от верха слитка

0,12 м от боковой поверхности в центре

б)на горизонте 4% от верха слитка

0,12 м от боковой поверхности в центре

Расход АИ на закупоривание, г/т

Головная обрезь, %

Глубина лунки по Эрриксону, Е-10м, в холоднокатаном листе и горизонтах от верха

0,380 0,380

0,005 0,005

180 3,4-4,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 431953, | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКУПОРИВАНИЯ СЛИТКОВ КИПЯЩЕЙ СТАЛИ | 0 |

|

SU203165A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-23—Публикация

1982-02-26—Подача