о

со to Изобретение относится к сталеплавильному производству, а именно к разливке кипящей стали в изложницы. При скоростной разливке кипящей стали для увеличения толщины поверх ностной корки слитка широко применяют интенсификаторы кипения металла в изложнице. Основой большинства применяемых интенсификаторов кипения является прокатная окалина. В состав интенси фикатора кипения вводят также газообразующие вещества: плавиковый шпа фтористый натрий, кальцинированнзгю соду, натриевую селитру и др. Cl1. Такие интенсификаторы кипения эф фективны при разливке кипящей стали содержащей 0,13% С и более. При разливке низкоуглеродистой кипящей стали их применение недостаточно эф фективно, так как при кристаллизаци такой стали газообразование лимитир ется не только нехваткой кислорода, но также и недостатком углерода. Поэтому в интенсификаторы кипени я, используемые при разливке низкоуглеродистой кипящей стали, вводят углеродосодержащие материалы .21, Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является интенсификатор кипения стали, содержащий 6575% окалины, 15-20% кокса и 10-15% фтористого натрия СЗ. Использование такого интенсифика тора кипения позволяет получать поверхностную корку слитка достаточно толщины (12-15 мм), однако не устра няет в ней многочисленных канальцев что часто является причиной появления сотовой рвани на поверхности проката. Цель изобретения - уменьшение оТ сортировки проката по поверхностным дефектам путем улучшения качества поверхности слитка. Поставленная цель достигается те что интенсификатор кипения стали, включающий окалину, кокс, и фтористый натрий, содержит указанные ингредиенты при следующем соотношении мас.%: Окалина45-55 Кокс . 35-40 Фтористый натрий Остальное При содержании в интенсификаторе кипения менее 35% коксаи более 55% окалины поверхностная корка слитка 12 содержит многочисленные канальцы, ведущие к появлению сотовой рвани на поверхности проката. Если содержание кокса в интенсификаторе кипения составляет более 40%, а содержание окалины менее 45%, то это приводит к уменьшению толщины поверхностной корки слитка, и также ухудшает качество поверхности проката. Фтористый натрий в количестве 10-15% вводится в состав интенсификатора кипения для увеличения продолжительности его действия. При содержании фтористого натрия меньше 10% действие интенсификатора кипения заканчивается еще до конца наполнения изложницы металлом. При содержании фтористого натрия более 15% снижается доля других компонентов и значительно увеличивается объем вредных газовыделений. В изобретении интенсификатора кипения ингредиенты выполняют те же функции, что и в прототипе, а кокс вьшолняет дополнительно еще и функцию раскислителя металла. Эта дополнительная функция кокса появляется вследствие изменения соотношения между содержанием окалины и кокса в интенсификаторе в среднем до 4:3 против 4:1 в прототипе. В результате раскисляющего воздействия интенсификатора кипения на металл в корковом слое слитка устраняются так называемые канальцы, что улучшает качество поверхности проката. При этом раскислягацее действие интенсификатора практически не уменьшает толщину корки и не загрязняет слиток неметаллическими включениями, так как продуктом раскисления является окись углерода, удаляющаяся из слитка и увеличивакнцая интенсивность кипения металла в изложнице. Увеличение содержания кокса в интенсификаторе кипения практически не приводит к сколько-нибудь существенному увеличению содержания углерода в металле. В изобретенном интенсификаторе содержание кокса повьш1ено по сравнению с прототипом в среднем на 20%. При расходе интенсификатора 300-350 г/т стали в металл дополнительно вносится всего 0,006% С, причем значительная часть дополнительно внесенного углерода участвует в раскислении металла и удаляется из слитка в виде СО. Это подтверждает

анализ проб стали марки 10 кп, отобранных через 1 мин после окончания отливки слитков одной плавки с присадкой предлагаемого интенсификатора кипения и прототипа. Содержание углерода в обоих слитках оказалось одинаковым и равным 0,12%.

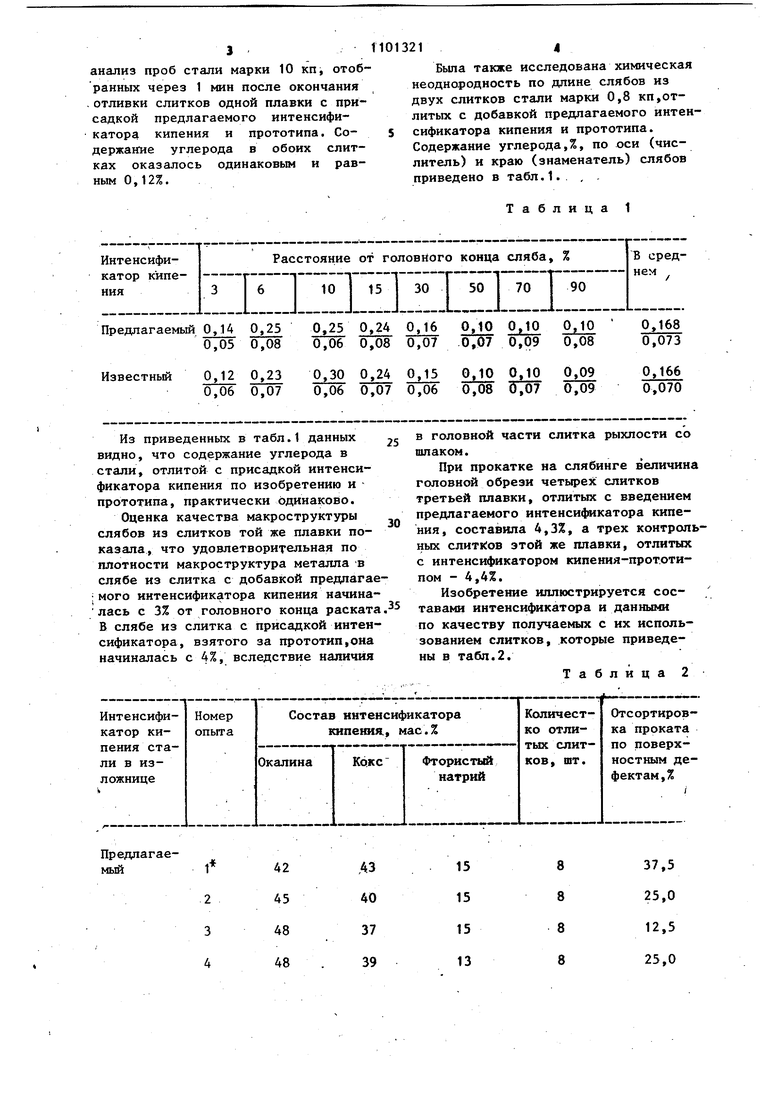

Бьта также исследована химическая неоднородность по длине слябов из двух слитков стали марки 0,8 кп,отлитых с добавкой предлагаемого интенсификатора кипения и прототипа. Содержание углерода,%, по оси (числитель) и краю (знаменатель) слябов приведено в табл.1. , .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Способ разливки стали для эмалирования | 1986 |

|

SU1373467A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2183680C1 |

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

| Способ получения слитков из малоуглеродистой кипящей стали | 1980 |

|

SU1034830A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

ИНТЕНСИФИКАТОР КИПЕНИЯ СТАЛИ, включающий окалину, кокс и фтористый натрий, отличающийся тем, что, с целью снижения отсортировки проката по поверхностным дефектам путем улучшения качества поверхности слитка, он содержит указанные ингредиенты при следующем соотношении,мас.%: Окалина45-55 Кокс35-40 Фтористый натрий Остальное (Л

Из приведенных в табл.1 данных видно, что содержание углерода в стали, отлитой с присадкой интенсификатора кипения по изобретению и прототипа, практически одинаково. Оценка качества макроструктуры слябов из слитков той же плавки показала, что удовлетворительная по плотности макроструктура металла в слябе из слитка с добавкой предпагае :мого интенсификатора кипения начиналась с 3% от головного конца раската В слябе из слитка с присадкой интенсификатора, взятого за прототип,она начиналась с 4%, вследствие наличия

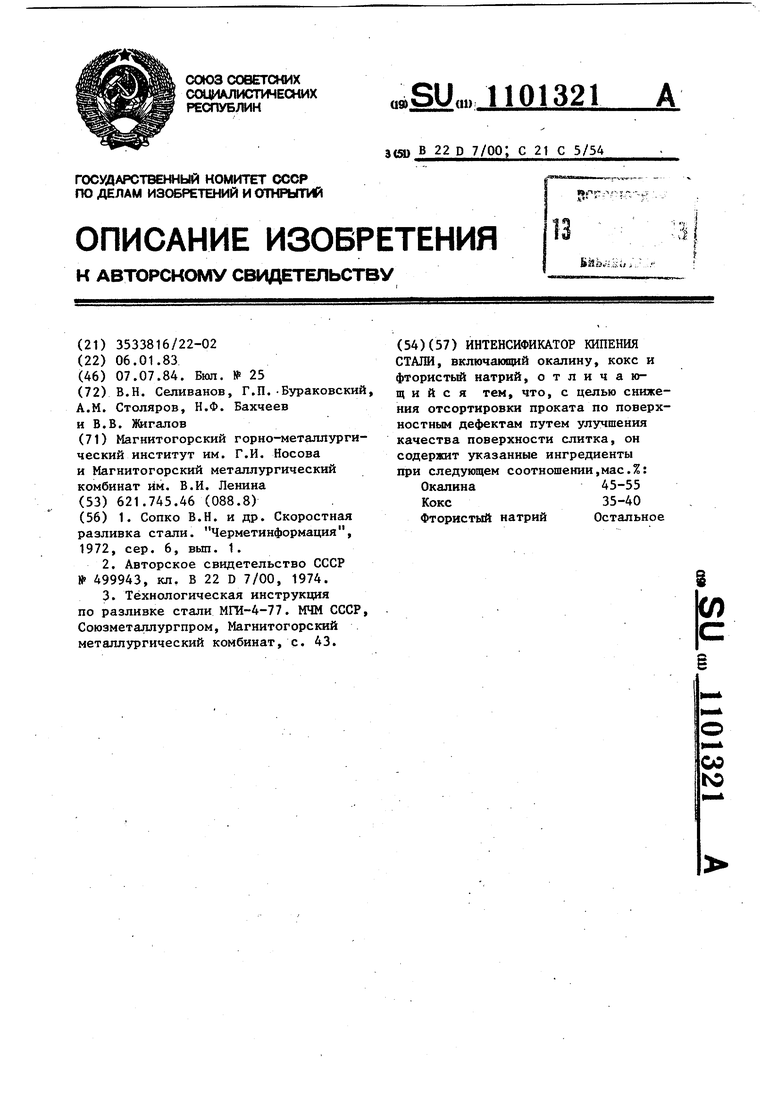

42 45 48 48

2 3

4

8 8 8 8

37,5

15 15 15 13 25,0 12,5 25,0 в головной части слитка рыхлости со шлаком. При прокатке на слябинге величина головной обрези четырех слитков третьей плавки, отлитых с введением предлагаемого интенсификатора кипения, составила 4,3%, а трех контрольных слитков этой же плавки, отлитых с интенсификатором кипения-прот.отипом - 4,4%. Изобретение иллюстрируется составами интенсификатора и данными по качеству получаемых с их использованием слитков, которые приведены в табл.2. Таблица 2

Продолжение табл, 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сопко В.Н | |||

| и др | |||

| Скоростная разливка стали | |||

| Черметинформация, 1972, сер | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| МЧМ СССР, Союзметаллургпром, Магнитогорский металлургический комбинат, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1984-07-07—Публикация

1983-01-06—Подача