(54) ПРИВОД ОСЕВОГО СЖАТИЯ МАШИНЫ ДЛЯ СВАРКИ

. 2

I

Изобретение относится к сварке металлов трением.

Известш приводы осевого сжатия машины для сварки трением, развиваемое давление которых воспринимается упорными подшипниками качешяС.Недостатке такого устройства является использование тел качения для восприятия основной нагрузки, что при точечном ипи линейчатом контакте в подшипнике дает существенное ограничение как нагруженности, так и скорости -вращения рабочего шпинделя.

Замена упорных подшипников качения упорным гидростатическим подшипником не дает практических преимуществ, поскольку при незначительных технологических погрешностях изготовлег; ния (неперпендикулярность, неплоскостность) резко теряются его нагрузочные и скоростные характеристики, нарушается его работа вплоть до местной прихватки (приварки) злементов подшипника.

Наиболее близким к изобретению по технической сущности является привод осевого сжатия машины для сварки треиием, развиваемое давление которого воспринимается гидростатическим подшипником рабочего шпинделя, выпол.г ТРЕНИЕМ

венным в виде поршня и цилиндра с . возможностью радиального уплотнения t23 i

Однако известное устройство требует чрезвычайно высокой точности и сложной технологии изготовления, поскольку упругие свойства уплотнений допускаЛт крайне малые радиальные зазоры в сопряжении поршня и цилинд10ра. При отсутствии уплотнения, что дает повышение энергетической эконо. мичности привода, точность изготовления элементов устройства дЗлжна быть значительно пов1яаена. В услови15ях низкой точности изготовления устройства возможна прихватка (приварка) цилиндрических поверхностей поршня и цилиндра, что имело Место при эксплуатации подобных машин на агре20гатном заводе КАМАЗа.

Целью изобретения является пЬвышение надежности устройства привода осевого сжатия машины для сварки трением при относительном удешевлении

25 затрат на его изготовление, так как изготовление предлагаемого устройства обходится значительно дешевле, чем повышение точности изготовления известного устройства при достижении

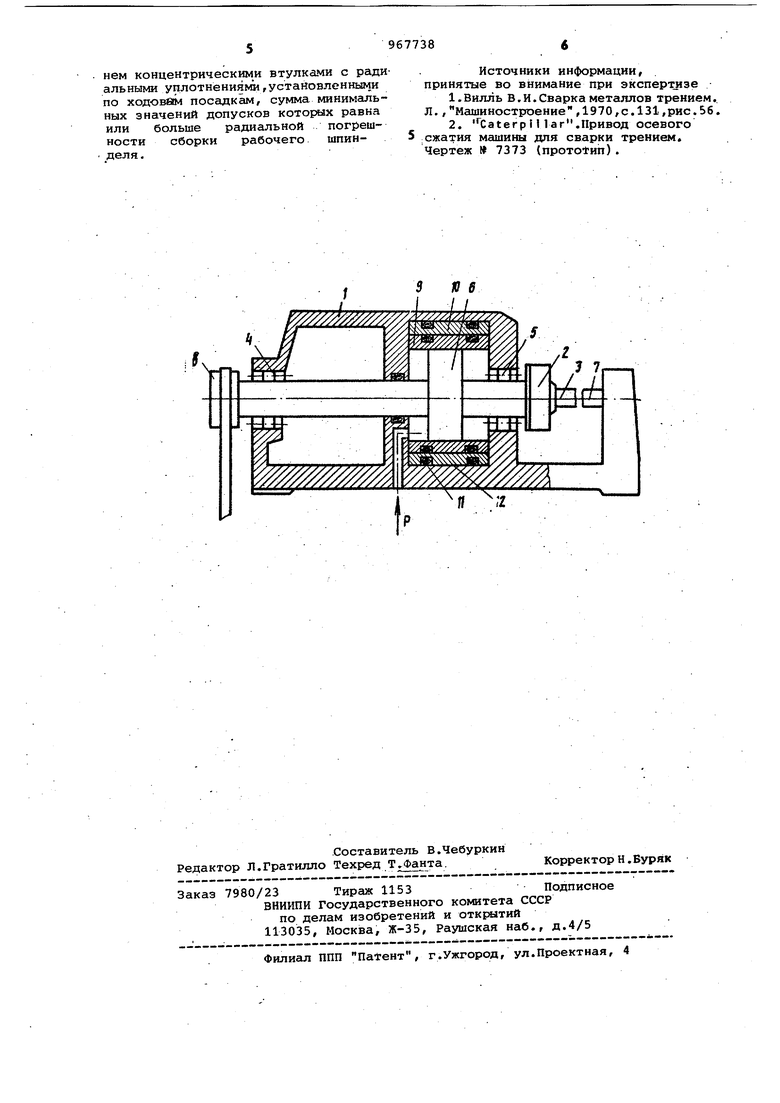

30 одинаковой их надежности, а также уменьшение энергетических затрат при вода осевого сжатия в результате сни жения коэффициента трения скольжения в сопряжении поршня и цилиндра. Указанные цели достигаются тем, что в приводе осевого сжатия, опорHfcjft узел рабочего шпинделя которого выполнен в виде гидростатического подшипника, содержащего поршень и цилиндр с радиальным уплотнением, корпус цили дра снабжен, по меньшей мере, двумя размещенными в нем концентрическими втулк.ами с радиальньми уплотнениями, установленными по ходовым посадкам, сумма минимальных значений запусков которых равна или больше радиальной погрешности сборки рабочего шпинделя. Кроме того, в предлагаемом устрой стве по совокупности отличительных признаков возможно вьшолнение сопряжения поршня и цилиндра без радиальных уплотнений с посадкой движения, достигаемой предварительной индивидуальной притиркой. Это существенно снижает коэффициент трения; скольжения в сопряжении поршня и цилиндра.. На чертеже схематически показано предлагаемое устройство привода осевого сжатия машины для сварки трением. В корпусе 1 размещен рабочий шпин дель 2,, в котором закреплена вращающаяся заготовка 3. Шпиндель 2 установлен на роликовых подшипниках 4 и 5 и снабжен поршнем 6 гидростатического подшипника. Другая заготовка 7 закреплена неподвижно. Рабочий шпиндель 2 приводится во вращение с помощью шкива 8. Втулки 9 и 10 составляют в совокупности с корпусом 1 цилиндр поршня б и снабжены соответственно уплотнениями 11 и 12. Стрелкой Р показана подача жйдкос ти в рабочую полость гидростатическо го подшипника. Устройство привода осевого сжатия работает следующим образом. При сварке заготовок 3 и 7, вращсшзщихся .относительно друг друга с помощью шкива 8, в рабочую полость цилиндра подается давление (стрелка Р). При этом процесс сварки осуществляется известным путем. Рабочий шпиндель 2, вращающийся в подшипниках 4 и 5, испытывает биение, связанное с неточностью изготов ления расточных отверстий в корпусе 1. Однако при этом давление сопряжен ных поверхностей поршня б и втулки 9 являющейся поверхностью цилиндра пор шня б, не достигает критических значений, которые могут вызвать их при хватку (сварку). Это происходит вследствие того, что между втулками 9 и 10 и корпусом 1 имеются гарантированные зазоры ходовой посадки,сумма минимальных значений которых равна или больше неточности изготовления и сборки всего устройства соединения корпуса и втулок. Упругость же резиновых уплотнений 11 и 12 достаточна для того, чтобы давление в радиальном направлении не вызвало, прихватки (сварки). В результате концентрические втулки цилиндра, обладающие радиаль-. ной упругостью, обеспечивают отсутствие жесткого-контакта втулок друг с другом и с корпусом вследствие погрешности радиальной сборки всего устройства. Давление, возникающее в сопряжении поршня- с цилиндром, при этом резко уменьшается, что исключает возможность задиров и прихватки (сварки) сопряженных поверхностей. Именно это позволяет также допустить между цилиндром и поршнем исключительно точную посадку, достигаемую индивидуальной притиркой, а следовательно, отсутствие, например, резиновых уплотнений. Стоимость изготовления предлагаемого устройства повышается в меньшей степени, чем в случае увеличения точности его изготовления и сборки для достижения тех же целей. Например, если в устройстве использованы две втулки, т.е. кроме сопряженной поверхности цилиндра и поршня имеются две сопряженные поверхности втулок диаметром порядка 100 мм, выполненных по ходовой прсад-т ке 1 класса точности ( то устройство работает надежно при радиальной погрешности его изготовления и сборки, равной 0,,1 мм. При использовании трех втулок эта ве-г личина повышается до 0,,15 мм И Т.П. Предлагаемое устройство позволяет применять точные по назначению гидроста-гические подшипники в менее точных по назначению приводах осевого давления машин для сварки трением. Предлагаемое устройство осевого привода опробовано на полуавтомате типа ПСТ-50 и показало существенное повышение работоспособности опорного шпиндельного узла оборудования. Формула изобретения Привод осевого сжатия машины для сварки трением, опорный узел рабочего шпинделя которого выполнен- в виде гидростатического подшипника, содержащего поршень и цилиндр с радиальным уплотнением, отличающийс я тем, что, с целью повышения надежности при относительном удешевлении затрат на изготовление устройства, корпус цилиндра снабжен, по меньшей мере, двумя размещенными в

нем концентрическими втулками с радиальными уплотненияш,установленными по ходовам посадкам, сумма минимальных значений допусков KOTOJ JX равна или больше радиальной погрешности сборки рабочего, шпин. деля,

Источники информации, принятые во внимание при 9KcnepTji3e

1.Вилль В.И. Сварка металлов трением.. Л.,Машиностроение,1970,с.131,рис.56.

2. Caterp i I 1аг.Привод осевого S сжатия машины для сварки трением. Чертеж 7373 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел машины сварки трением | 1981 |

|

SU1058744A1 |

| Привод осевого сжатия машины для сварки трением | 1986 |

|

SU1430213A1 |

| Способ сварки трением деталей с окончательной механической обработкой и устройство для его осуществления | 1981 |

|

SU975286A1 |

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

| ГИДРОСТАТИЧЕСКИЙ ПРИВОД СЦЕПЛЕНИЯ | 2010 |

|

RU2570244C2 |

| ГИДРОСТАТИЧЕСКИЙ ПРИВОД | 2010 |

|

RU2553618C2 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| ГАЗОВАЯ ОПОРА | 2007 |

|

RU2408802C2 |

| Поршневой мотор | 1990 |

|

SU1788312A1 |

Авторы

Даты

1982-10-23—Публикация

1981-03-25—Подача