(54) ПЛАВЛЕНЫЙ. ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленый флюс для электродуговой сварки хладостойких сталей | 1981 |

|

SU969488A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| Плавленный флюс для механизированной сварки | 1981 |

|

SU988504A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| Флюс для электродуговой сварки | 1974 |

|

SU867576A1 |

| Способ изготовления синтетического флюса для дуговой сварки | 1988 |

|

SU1620255A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ УЗЛОВ ИЛИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2374055C1 |

1

Изобретение относится к , в частности к составам сварочных флюсов, используемых для электродуговой сварки, {неимущественно с повьпиенной скоростью, конструкций из углеродистых и низколегированных сталей повьпиенной хладостойкости.

В трубосварочном производстве и других отраслях народного хозяйства для сварки с повьииенной скоростью ftSfiCTpyKций из углеродистых и низколегированных сталей широко 1фименяется плавленый флюс марки АН-6О 1 .

Этот флюс обладает высокими сварочно-технологическими свойствами в широком диапазоне режимов и применяется гфеимущественно при изготовлении труб большого диаметра. Существенным недостатком флюса АН-60 является низкий уровень значений ударной вязкости металла шва 1ФИ сварке конструкций, к которым предъявляются повьоиеишяе требования к хладостойкости. Особенно нагляаво это 1роявляется Щ}и изготовлении

I труб большого диаметра из ниёколегирОт ванных сталей повьш1енной прочности на рабочее давление 7,3 МПа, предназначенных для эксплуатации в условиях Крайнего Севера и Сибири.

Открытие новых месторождений нефти и газа в северных районах и необходимость их транспортировки на значительные расстояния требует создания более мощных, чем существующие, трубопрово10дов с еще более высокими рабочими давлениями. Так, в ближайшие годы намечено строительство трубопроводов, рассчитанных на давление 9,8 МПа. При этом, в соответствии с новыми требова15ниями, ударная вязкость сварного соединения труб 1ФИ температуре минус должна иметь значения: а

7/490 кДж/м.

Известен флюс для электродуговой

20 автоматической сварки при пониженных температурах, имеющий ледующий состав, Si 0 10-40 МпО 0,4-20,

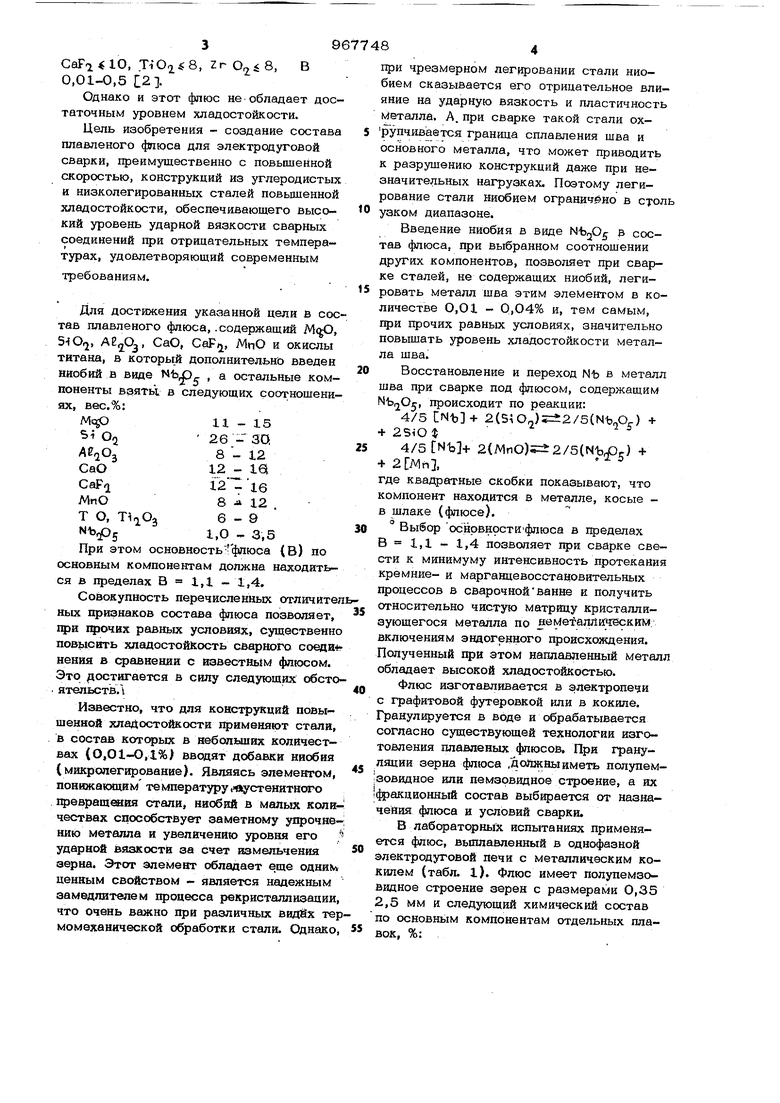

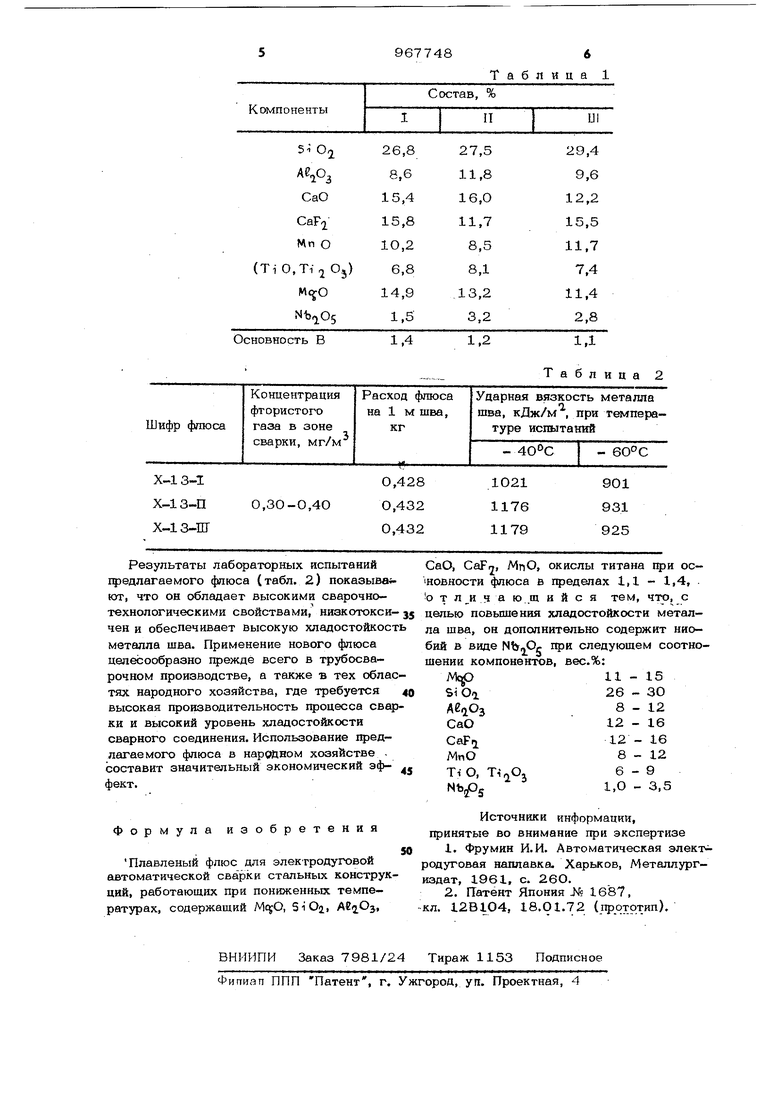

(СаО аР-4О, 5-25, At-Pj l, CaFi lO, TiO2.8, Zr O,ji 8, В 0,01-0,5 L2. Однако и этот флюс не обладает достаточным уровнем хладостойкости. Цель изобретения - создание состава плавленого флюса для электродуговой сварки, преимущественно с повышенной скоростью, конструкций из углеродистых и низколегированных сталей повышенной хладостойкости, обеспечивающего высокий уровень ударной вязкости сварных соединений при отрицательных температурах, удовлетворяющий современным требованиям. Для достижения указанной цели в сос тав плавленого флюса, .содержащий , , Ае,О, СаО, CaF/j, МпО и окислы титана, в который дополнительно введен ниобий в виде , а остальные компоненты взяты, в следующих соотношениях, вес.%: 11- 15 26 - за 8-12 1Q 12 - 16 8 л 12 . 6-9 Т О, 1,О - 3,5 При этом основность флюса (В) по основным компонентам должна находиться в пределах В 1,1 - 1,4. Совокупность перечисленных отличите ных признаков состава флюса позволяет, 1ФИ прочих равных условиях, существенн повь1рить хладостойЖость сварного соеди нения в сравнении с известнь{м флюсом. Это юстигается в силу следующих обсто . ятельств. Иэвестно, что для конструкций повышенной хладостойкости применяют стала, в состав KOTqpbDc в небопыиих количествах {О,01-О,1%) вводят добавки ниобия (микропегярование). Являясь элементом, понижающи м те мпературу ,вогстенитного гфевращеаия стали, ниобий в малых копи чествах способствует заметному упрочне нию металла и увеличению уровня его ударной вязкости за счет измельчения зерна. Этот элемент обладает еще одним ценным свойством - является надежным замедлителем процесса рекристаллизации что очень важно при различных веДёк те момеханической обработки стали. Однако При чрезмерном легировании стали ниобием сказывается его отрицательное влияние на ударную вязкость и пластичность металла. А. при сварке такой стали охрупчшзается граница сплавления шва и основного металла, что может приводить к разрушению конструкций даже при незначительных нагрузках Поэтому легирование стали ниобием ограничено в столь узком диапазоне. Введение ниобия в виде N-bjO в состав флюса, при выбранном соотношении других компонентов, позволяет при сварке сталей, не содержащих ниобий, легировать металл шва этим элементом в количестве 0,01 - 0,04% и, тем самым, при прочих равных условиях, значительно повышать уровень хладостойкости металла шва. Восстановление и переход МЪ в металл шва при сварке под флюсом, содержащим , происходит по реакции: 4/5 CNtl-t- 2(5iO); :2/5(Nt)0) + + 2SiO$ 2{MnO)5 2:2/5(Nl32Pc) + + , где квадратные скобки показывают, что компонент находится в металле, косые в шлаке (флюсе). Выбор оснрвкостифлюса в пределах В 1,1 - 1,4 позволяет при сварке свести к минимуму интенсивность протекания кремние- и марганцевосстановительных процессов в сварочнойванне и получить относительно чистую матрицу кристаллизующегося металла по неметаллическим; включениям эндогенного происхождения. Полученный этом наплавленный металл обладает высокой хладостойкостью. Флюо изготавливается в электропечи с графитовой футеровкой или в кокиле. Гранулируется в воде и обрабатывается согласно существующей технологии изготовления плавленых флюсов. При грануляции зерна флюса .дойжвы иметь полупем|зовидное или пемзовидное строение, а их фракционный состав выбирается от назначения флюса и условий сварки. В лабораторных испытаниях применяется флюс, выплавленный в однофазной электродуговой печи с металлическим кокилем (табл. I). Флюс имеет полупемзовидное строение зерен с размерами 0,35 2,5 мм и следующий химический состав по ocHOBHbiM компонентам отдельных плавок, %:

Основность В

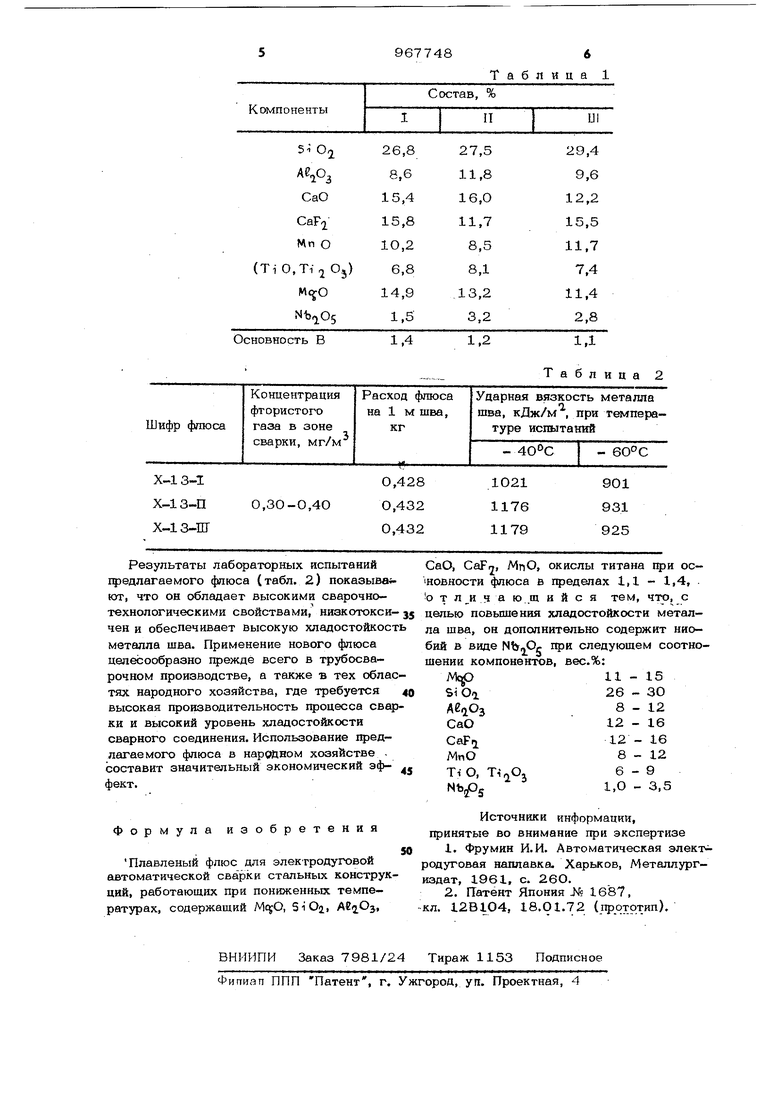

Таблица 1

1,41,21Д

.„ -,Таблица 2

Авторы

Даты

1982-10-23—Публикация

1981-03-02—Подача