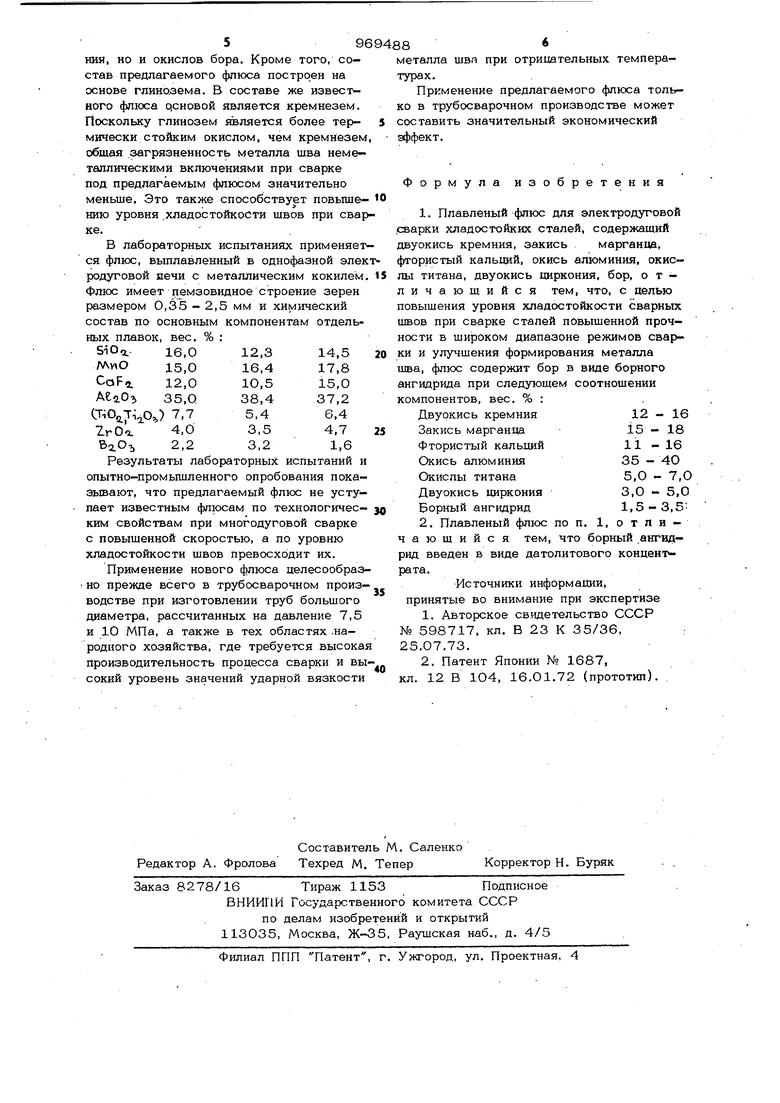

нологическими свойствами в широком диапазоне режимов. Однако они не обеспечивают требуемый уровень ударной вязкости металла швов, особенно при отрицатель ных температурах. Известен плавленный флюс .l япя электродуговой сварки, сЪдержгиций следук шие компоненты, вес. %:. Двуокись кремния10-20 Окись алюминия14 -.19 Окись кальция5 - 10 Ок;;сь .марганца5-12 Окись магния12-16 Двуокись циркония10-20 Двуокись титана1-10 Фтористый кальцийОстальное Однако этот флюс не обеспечивает достаточной ударной вязкости металла шва при отрицательных температурах и высокое качество формирования наплавленного металла при сварке низколегированных сталей повышенной прочности и хладостой костн в широком диапазоне реясимов. Известен (j«3cx;|j23 , который за счет добавок бора обеспечивает более высокую ударную вязкость при пониженных температурах. Этот флюс имеет следующий состав, вес. %:, Двуокись кремния10 40 Закись марганца0,4-20 Окись кальция20 - 40 Окись магния5-25 Окись алюминия 15 Фтористый кальций. 10 Двуокись титана 8 Двуокись циркония58 Бор0,О1 - 0, Однако этот флюс чувствителен к изм нениям режимов сварки и не обеспечивае достаточно хорошего формирования металла шва при значительных величинах погонной энерги. Цель изобретения - создание состава плавленого флюса для электродуговой сварки, преимущественно для озарки с повышенной скоростью, конструкций из низколегированных сталей повышенной прочности и хладостойкости, обеспечивающего высокий уровень ударной.вязкости металла шва при отрицательных температурах и качественное его формирование в широком диапазоне режимов. Поставленная цель достигается тем, что плавленый флюс для электродуговой сварки хладостойких сталей, содержащий двуокись кремния, закись марганца, фтористый кальций, окись алюминия, окислы титана, двуокись циркония, бор, содержит ор э виде борного ангидрида при слеующих соотношениях компонентов, В€ю. %: . Двуокись кремния12-16 Закись марганца15 - 18 Фтористый кальций 11-16 Окись алюминия35 - 4О Окислы титана5-7 Двуокись циркония3-5 Борный ангидрид1,5-3,5 Требующийся состав флюса достигаетя также при использовании В О,, в виде риродного датолита в виде концентрата ледующего химического состава, % : 5- ,7;СаО 40,0;B,jpc.,16,2; Вдр,, 0,83 ; МмО 0,28 ;Fe-остальное. Флюс изготовляется в дуговых печах с графитовой футеровкой или в металлических водоохлаждаемых кокилях, гранулируется мокрым способом таким образом, чтобы зерна его имели пемзовидное или полупемзовидйое строение и после сушки рассева фракции (0,25 . . . 2,5) мм обеспечивали объемную массу готового флюса в пределах 0,80 ... 1,1 кг/дм . Для изготовления предлагаемого флюса могут применяться стандартные сырьевые материалы. Введение бора в виде ВуЭ в количестве 1,5.. . 3,5% при строго определенных соотношениях других основных компонентов позволяет при сварке под таким флюсом существенно повысить хладострйкость металла шва на низколегированных сталях повьшденной прочности без снижения производительности процесса сварки, достигнутой при использовании наиболее технологичных флюсов аналогичного назначения. Наличие окислов бора в предлагаемом флюсе в указанных количествах при выбранных соотношениях других компонентов при сварке позволяет микролегировать металл шва бором в пределах 0,15... 0,45%. Такое количество бора благоприятствует, получению, мелкозернистой однородной структуры металла и сдерживанию роста зерна при повышенных тепловложениж сварки. Кроме того, соединения бора в составе образующихся при сварке неметаллических, включений повьпиают температуру плавления последних, более равномерно распределяются по металлу, чбм включения без соединений бора. Это способствует получению металла шва, стойкого против образования кристаллизационных трещин. Таким образом, в предлагаемом флюсе использован двойной эффект повышения хладостойкости швов при сварке не только за счет введения окислов титана и циркония, но и окислов бора. Кроме того, состав предлагаемого флюса построен на основе глинозема. В составе же известного флюса ценовой является кремнезем. Поскольку глинозем жляется более термически стойким окислом, чем кремнезем общая .загрязненность металла шва неметаллическими включениями при сварке под предлагаемым флюсом значительно меньше. Это также способствует повышению уровня .хладостойкости швов при свар ке. В лабораторных испытаниях применяет ся флюс, выплавленный в однофазной элек родуговой иечи с металлическим кокилем Флюс имеет пемзовидное строение зерен размером 0,35 - 2,5 мм и химический состав по основным компонентам отдельных плавок, вес. % : (J-iO,Ti, Результаты лабораторных испытаний и опытно-промышленного опробования показьтают, что предлагаемый флюс не уступает известным флюсам по технологичес- КИМ свойствам при многодуговой сварке с повышенной скоростью, а по уровню хладостойкости швов превосходит их. Применение нового флюса целесообразно прежде всего в трубосварочном производстве при изготовлении труб большого диаметра, рассчитанных на давление 7,5 и 10 МП а, а также в тех областях .народного хозяйства, где требуется высокая производительность процесса сварки и вы сокий уровень значений ударной вязкости металла швл при отрицательных температурах. Применение предлагаемого флюса только в трубосварочном производстве может составить значительный экономический эффект. Формула изобретения 1.Плавленый флюс для электродуговой /сварки хладостойких сталей, содержащий двуокись кремния, закись марганца, фтористый кальций, окись алюминия, окислы титана, двуокись циркония, бор, отличающийся тем, что, с целью повышения уровня хладостойкости сварных швов при сварке сталей повышенной прочности в широком диапазоне режимов сварки и улучшения формирования металла шва, флюс содержит бор в виде борного ангидрида при следующем соотношении компонентов, вес. % : Двуокись кремния12 - 16 Закись марганца15-18 Фтористый кальций11 - 16 Окись алюминия35 - 40 Окислы титана5,0 - 7,0 Двуокись циркония3,О - 5,0 Борный ангидрид1,5 - 3,5 2.Плавленый флюс по п. 1, о т л и чаюшийся тем, что борный ангидрид введен в виде датолитового концент рата. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 598717, кл. В 23 К 35/36, 25.07.73. 2.Патент Японии № 1687, кл. 12 В 104, 16.О1.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленный флюс для электродуговой автоматической сварки | 1981 |

|

SU967748A1 |

| Плавленый флюс для электродуговой сварки сталей | 1982 |

|

SU1092027A1 |

| Плавленый флюс для механизированной сварки | 1981 |

|

SU975292A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Плавленный флюс для механизированной сварки | 1981 |

|

SU988504A1 |

| Флюс для электродуговой сварки | 1974 |

|

SU867576A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| ПЛАВЛЕНЫЙ ФЛЮС МАРКИ ФАП-1 ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ ХЛАДОСТОЙКИХ СТАЛЕЙ | 2005 |

|

RU2313434C2 |

| Сварочный флюс | 1973 |

|

SU480515A1 |

| Флюс для механизированной сварки | 1973 |

|

SU598717A1 |

Авторы

Даты

1982-10-30—Публикация

1981-05-07—Подача