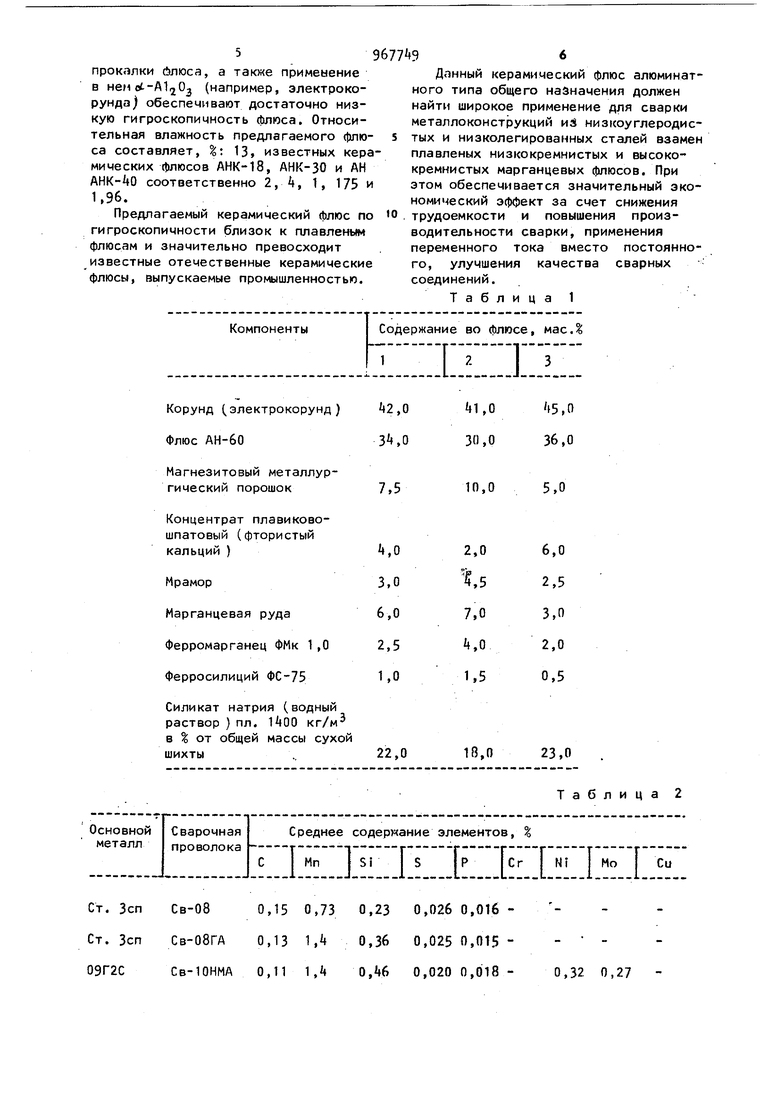

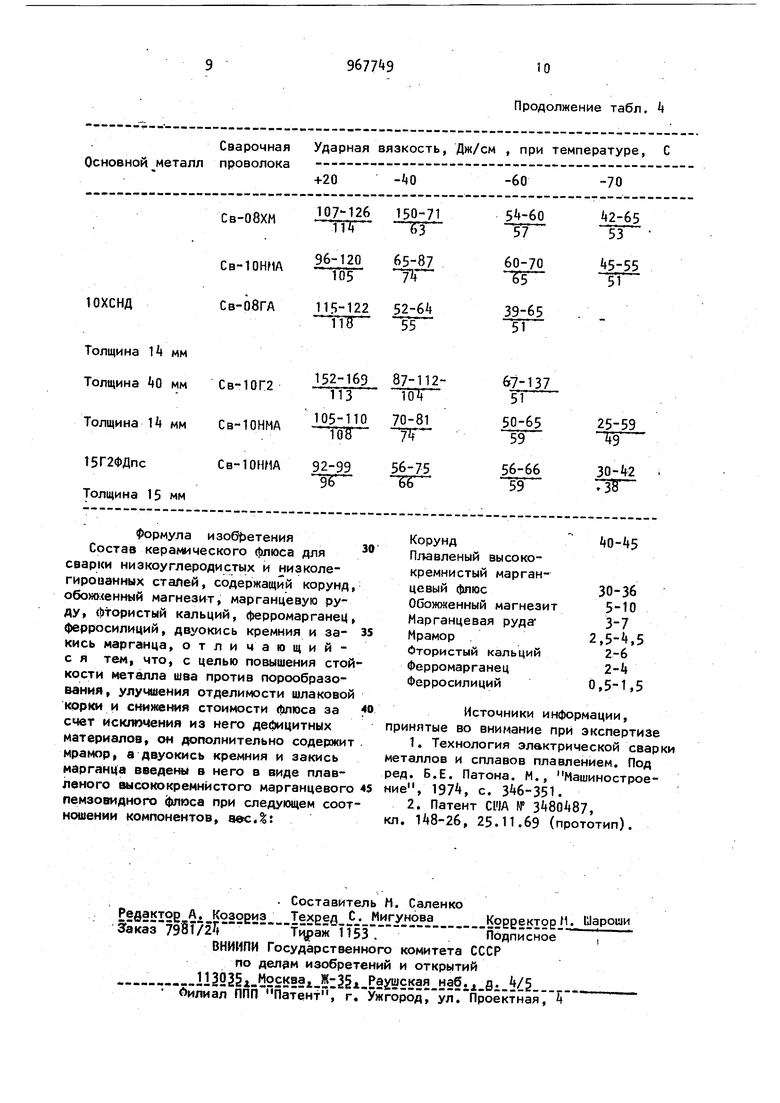

(.50 СОСТАВ КЕРАМИЧЕСКОГО ФЛЮСА ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ Изобретение относится к сварке, в частности к сварочным материалам, применяемым для автоматической электродуговой сварки низкоуглеродистых и низколегированных сталей. Для сварки низкоуглеродистых и низколегированных сталей применяются почти исключительно плавленые флюсы. При отом наиболее широко применяются высококремнистые марганцевые флюсы общего назначения Cl . Они, обладя относительно хорошими технологическими свойствами, часто не удовлетворяют повышенным требованиям к механическим свойствам металла шва при сварке низкоуглеродистых сталей. Известные флюсы имеют также некоторые технологические недостатки они, например не обеспечивают достаточно легкой отделимости шлаковой кор-20 ки при сварке в глубокую разделку. Известны и керамические флюсы для сварки указанных сталей, наприСТАЛЕЙмер вес точ кор В р ват име обр флюс 2 следующего состава, .: AljOj, например корундДвуокись титана Закись марганца Оториды, например Фтористый кальций , например обожженный магнезит Кремнезем Раскислители, например ферромарганец или ферросилицийОкислы железа и двуокись марганца 5 Этот флюс не обеспечивает достано легкой отделимости шлаковой ки при сварке в глубокую разделку яде-случаев шлак приходится выбиь зубилом. Кроме того, этот флюс ет низкую стойкость швов против азования пор. 396 Цель изобретения - создание флюса обеспечивающего повышение стойкости металла шва против образования пор, а Tatoxe улучшение отделимости шлаковой корки, причем флюс не должен содержать в своем составе дефицитных ма териалов, например рутилового концентрата. Эта цель достигается тем,, что флюс содержащий корунд, обожженный магнезит, марганцевую руду, фтористый каль ций, ферромарганец, ферросилиций, двуокись кремния и закись марганца, дополнительно содержит мрамор, а двуокись кремния и закись марганца введены во флюс в виде плавленого высоко кремнистого марганцевого пемзовидного флюса при следующем соотношении компонентов, вес.%: Корунд Плавленый высококремнистый марганцевый Обожженный магнезит Марганцевая руда 3-7 2,5-,5 Мрамор .Фтористый кальций 2-k Ферромарганец Ферросилиций 0,5-1,5 В качестве шлакообразующей основы флюса используется шлаковая система А120з-5 iO -MnO-MgO-CaFj с добавлением небольших количеств компонентов-окис лителей НпП и СаСО, которые, созда вая окислительные условия в дуге, сни жают парциальное давление водорода в газовой фазе и тем самым позволяют по лучить достаточно высокую стойкость швов против пористости, несмотря на сравнительно низкое содержание (2-6 во флюсе CaFij. Благодаря сравнительно низкому содержанию флюорита во флюсе достигается высокая устойчивость горе ния дуги, что способствует улучшению всех технологических свойств флюса. Необходимым требованием к массово му соотношению шлакообразующей основы флюса является соблюдение следующих требований: 1 ,1 г 7 г п - ЯдО CaF,2+T72MrtO СаСП; 1,2-2,0, При этом условии AlijOj, количеств которой во флюсе более Q%, ведет се бя как основной окисел, и, следовательно, выдерживается основной харак тер (люса, позволяющий получить высо кие механические характеристики меалла шва, а также достаточно высокую тойкость швов против образования кристаллизационных трещин. Этим качеством флюса способствует также отутствие во флюсе свободного SJO,, что является необходимым требованием к флосу. Двуокись кремния вводится во флюс в связанном виде а составе плавленого флюса, например, АН-бО. В качестве раскислителей во Флюс вводятся ГеНп и FeSi. Количество компонентов-окислителей и раскислителей сбалансировано таким образом, чтобы содержание кислорода в металле шва не превышало 0,. Выбранная шлакообразующая основа флюса, а также наличие во флюсе сравнительно небольших количеств окислителей и раскислителей обеспечивают отличные технологические свойства флюса при сварке как на постоянном, так на переменном токе: весьма легкую (самопроизвольную) отделимость шлаковой корки, в том числе при сварке в глубокую разделку, отличное формирование швов, устойчивое горение дуги, достаточно высокую стойкость швов против образования пор и кристаллизационных трещин. В табл. 1 приведено несколько вариантов состава предлагаемого флюса. Под этими флюсами получены сварные соединения из сталей Ст. 3.0972С, 15Г2ЛФДПС, 10ХСНД с использованием проволок Св-08, Св-08ГА, Св-Г2, Св-ШНМА, Св-08ХМ. Режимы сварки: t6 500-1000 А, UA В, Vcg 20-40 м/ч, ток переменный и постоянный обратной,,ПОЛЯРНОСТИ, Результаты химического анализа и механические характеристики металла швов и сварных соединений, выполненных под тремя вариантами предлагаемого Флюса, поивепены в табл. 2-4. Из табл. 1, 3 и 4 видно, что высокие 1exaничecкиe свойства металла шзов, выполненных под предлагаемым флюсом, могут быть получены при следующих соотношениях компонентов, мас.: корунд 40-45; флюс АН-60 30-36; магнезитовый металлургический порошок 5-10; фтористый кальций 2,0-6; мрамор 2,5-4,5; марганцевая руда ферромарганец 2-4; ферросилиций 0,51,5; жидкое стекло в от общей массы; сухой шихты 18-25. Предлагаемый керамический флюс при изготовлении прокаливается при 600-(). Повышенная температура

59677 96

прокалки блюса, а также применениеДанный керамический флюс алюминатв Heriot-AI Oj (например, электроко-ного типа общего назначения должен

Рунда) обеспечивают достаточно низ-найти широкое применение для сварки

кую гигроскопичность флюса. Относи-металлоконст{эукций иА низкоуглеродистельная влажность предлагаемого флю- s тых и низколегированных сталей взамен са составляет, %: 13, известных кера- плавленых низкокремнистых и высокомических флюсов АНК-18, АНК-30 и АНкремнистых марганцевых флюсов. При

соответственно 2, 4, 1, 175 и этом обеспечивается значительный эко1 9б.номический эффект за счет снижения

Предлагаемый керамический флюс по О , трудоемкости и повышения произгигроскопичности близок к плавлень мводительности сварки, применения

флюсам и значительно превосходит известные отечественные керамические флюсы, выпускаемые промышленностью.

Компоненты

«2,0 I ,0 ,П З,0 30,0 36,0 7,5 10,0 5,0

переменного тока вместо постоянного, улучшения качества сварных соединений.

Т а б л и ц а 1

Содержание во флюсе, мае.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Состав электродного покрытия | 1985 |

|

SU1269955A1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

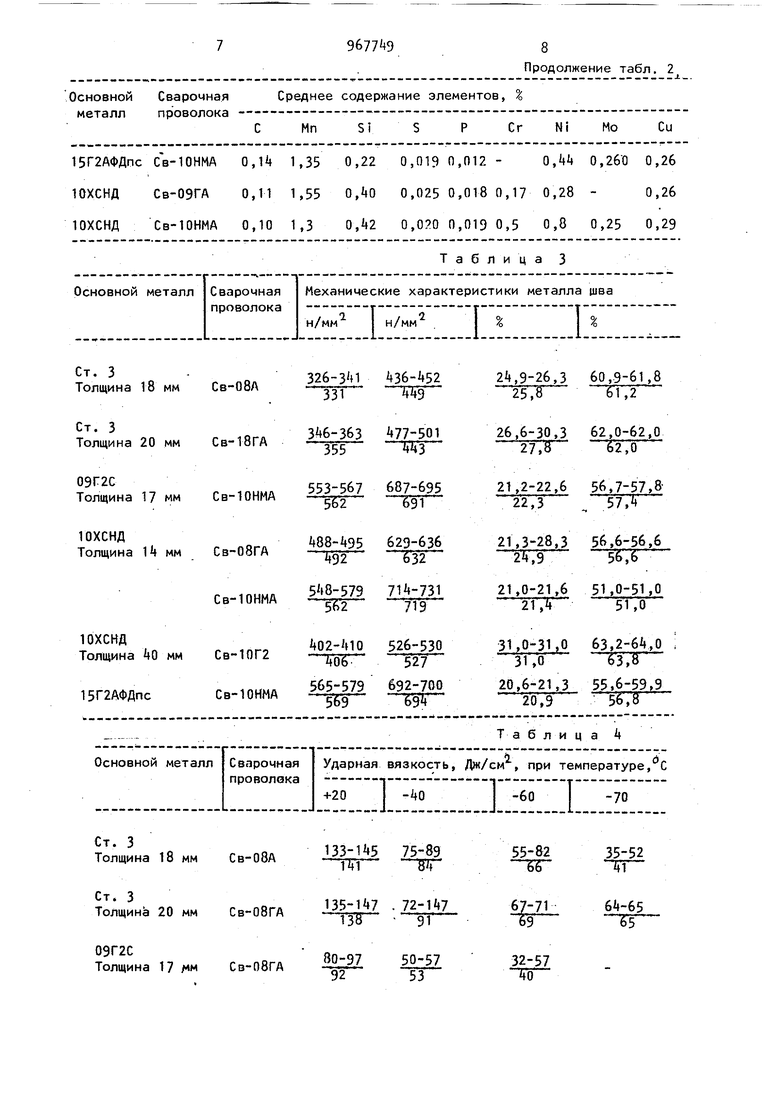

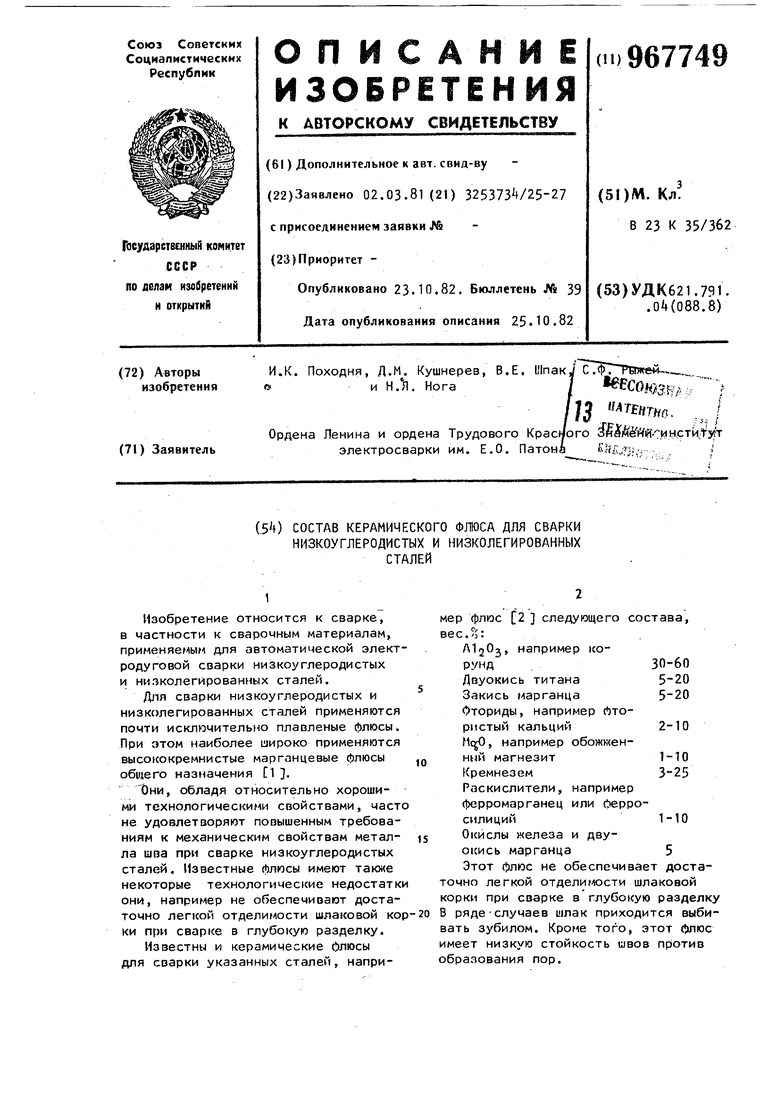

Ст. Зсп Св-08 0,15 0,73 0,23 Ст. Зсп СВ-08ГА 0,13 1, 0,36 09Г2ССв-ЮНМА 0,11 1,4 0, 0,026 0,01б - 0,0250,015- - 0,0200,018-0,32 0,27

Среднее содержание элементов, %

Основной Сварочная металл проволока С Мп 51 S Р Сг 15Г2АФДПС Св-ЮНМА О,И 1,35 0,22 юхснд СВ-ОЭГА 0,11 i,55 o, 10ХСНД Св-ЮНМА 0,10 1,3 0,2

18 мм Св-08А

20 мм Св-ОВГА

17 1м Св-08ГА

9б7749

8 Продолжение табл. 2

Си

Ni

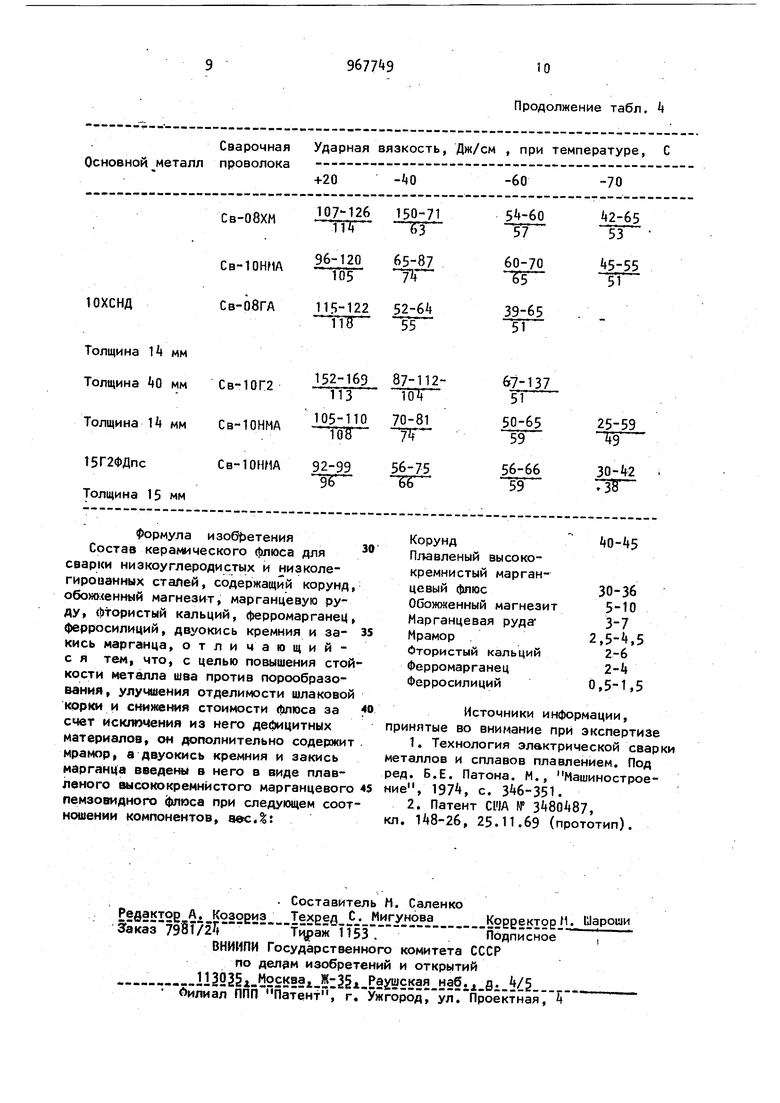

Mo 0,019П,П12-O.,2600,26 0,0250,0180,17 0,28-0,26 0, 0,0190,5 0,80,250,29 Таблица 3 Ударная Сварочная Основной металл проволока +20 «рормула изофетения Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей, содержащий корунд, обошченный магнезит, марганцевую руду, фтористый кальций, ферромарганец, ферросилиций, двуокись кремния и закись марганца, отличающийс я тем, что, с целью повышения стойкости металла шва против порообразования, улучшения отделимости шлаковой корки и снижения стоимости флюса за счет исклпчения из него дефицитных материалов, он дополнительно содерокит мрамор, а двуокись кремния и закись марганца введены в него в виде плавленого высококремнйстого марганцевого пемзовидного флюса при следующем соотношении компонентов, весД:

Продолжение табл. вязкость, Дж/см , при температуре, С -kQ -60 -70 Корунд Плавленый высококремнистый марганцевый флюс30-36 Обожженный магнезит5-10 Марганцевая руда-3-7 Мрамор .2,5-,5 Фтористый кальций2-6 Ферромарганец2-4 Ферросилицийб,5-1|5 Источники информации, нятые во внимание при экспертизе 1.Технология электрической сварки аллов и сплавов плавлением. Под . Б.Е. Патона. М., Машинострое, 1974, с. 346-351. 2.Патент США № 348о487, 148-26, 25.11.69 (прототип).

Авторы

Даты

1982-10-23—Публикация

1981-03-02—Подача