Изобретение относится к дуговой сварке плавлением и может быть использовано в нроизводстве сварочных электродов и сварных конструкций ответственного назначения.

Целью изобретения является улучшение отделимости шлаковой корки с поверхности металла шва. Ревдинскит, химическая формула которого имеет вид 3 (Ni; Mg) 0-2Si02-2H20, находится в довольно значительных количествах в Ревдинском и Уфалейском районах Среднего Урала в месторождениях силикатных руд и является дешевым сырьевым материалом.

Улучшение отделимости шлаковой корки способствует снижение окислительного потенциала покрытия, что достигается уменьшением содержания в покрытии мрамора, органики.

Замена в электродном покрытии квариевого песка, представляющего с термодинамической точки зрения химически активную двуокись кремния (SiO,), на шлакообразутощий компонент в котором SiOj находится в химическом соединении с другими окислами, т.е. связана в комплексы, позволяет получить шлаки, которые при затвердевании лехко отделяются с поверхности шва.

Содержание компонентов, мас.%

Компоненты

2699552

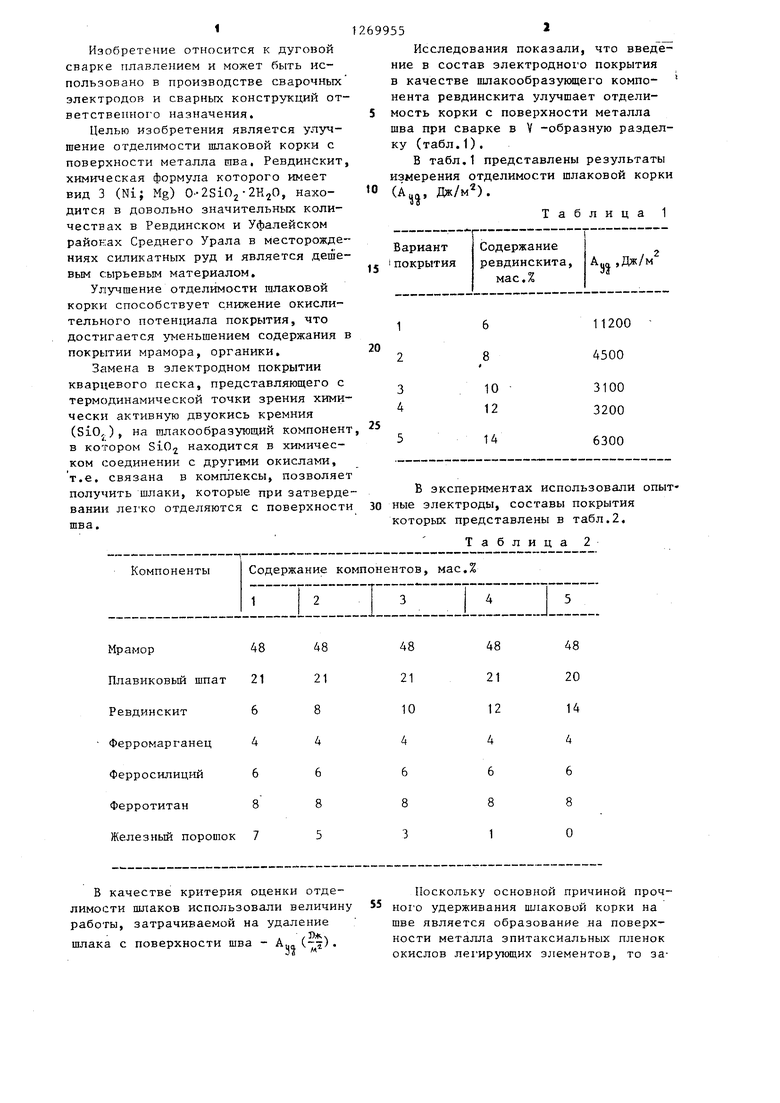

Исследования показали, что введ ёние в состав электродного покрытия в качестве шлакообразующего компонента ревдинскита улучшает отдели5 мость корки с поверхности металла шва при сварке в V -образную разделку (табл.1).

В табл.1 представлены результаты измерения отделимости шлаковой корки О (А, Дж/мЪ.

Таблица 1

11200 4500

3100 3200

6300

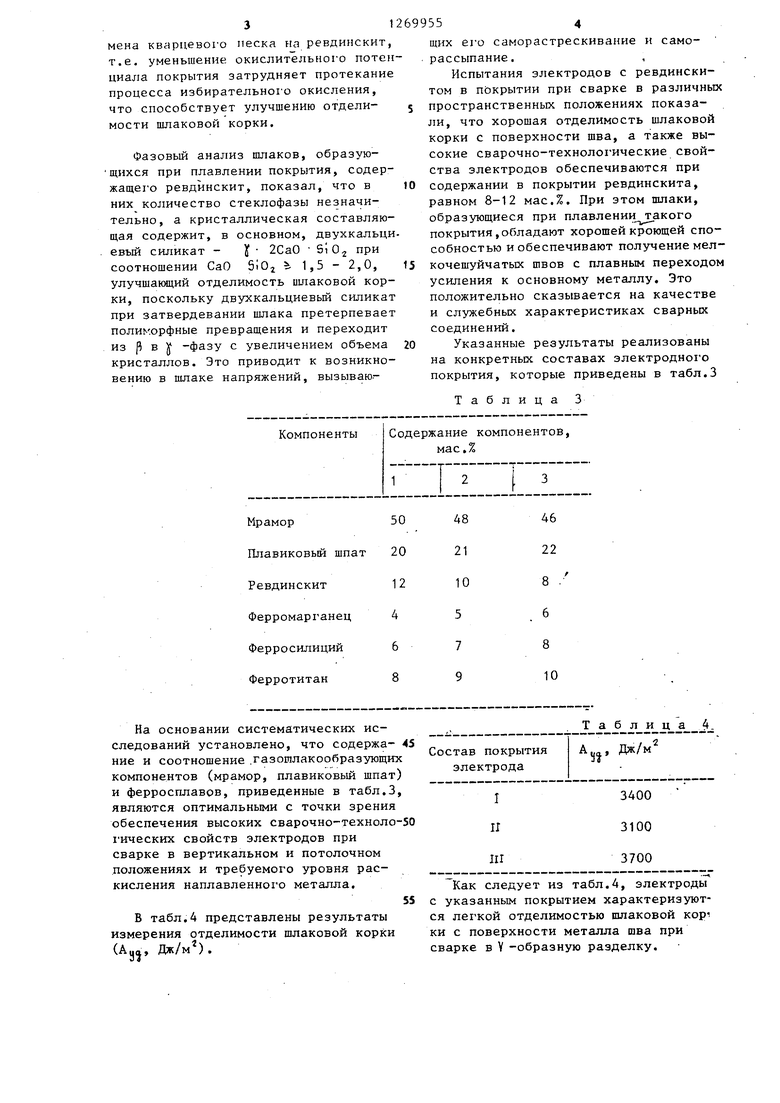

В экспериментах использовали опыт30 ные электроды, составы покрытия которых представлены в табл.2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ | 1999 |

|

RU2167038C2 |

| Состав электродного покрытия | 1986 |

|

SU1388238A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| Состав электродного покрытия | 1989 |

|

SU1662792A1 |

Изобретение относится к области .дуговой сварки плавлением и может быть использовано в производстве сварочных электродов, предназначенных для сварки конструкций ответственного назначения из низкосреднеуглеродистых и низколегированных сталей. Целью изобретения является улучшение отделимости шлаковой корки с поверхности металла шва. Для повышения сварочно-технологических свойств электродов с фтористо-кальциевым покрытием в состав введен ревдинскит взамен кварца в качестве шлакообразующего компонента в количестве 812 мас.%. В качестве раскислителей состав покрытия содержит ферромаргас (О нец, ферросилиций и ферро итан, 7 табл. (Л

48 21

48

Мрамор

Плавиковый шпат 21

В качестве критерия оценки отделимости шлаков использовали величину работы, затрачиваемой на удаление

шлака с поверхности шва - A,.. (-;).

J J

48 21

48 20

48 21

Поскольку основной причиной прочного удерживания шлаковой корки на шве является образование на поверхности металла эпитаксиальных пленок окислов лехируюших элементов, то за31мена кварцевого песка на ревдинскит, т.е. уменьшение окислительного потен циала покрытия затрудняет протекание процесса избирательнохо окисления, что способствует улучшению отделимости шлаковой корки. Фазовый анализ шлаков, образующихся при плавлении покрытия, содержащето ревдинскит, показал, что в них количество стеклофазы незначительно, а кристаллическая составляющая содержит, в основном, двухкальци евъш силикат - У 2СаО SlO при соотношении СаО SiOj 5 1,5 - 2,0, улучшающий отделимость шлаковой корки, поскольку двухкальциевый силикат при затвердевании шлака претерпевает полиморфные превращения и переходит из р в 1 -фазу с увеличением объема кристаллов. Это приводит к возникновению в шлаке напряжений, вызываюМрамор

Плавиковьй шпат

Ревдинскит

Ферромар1анец

Ферросилиций

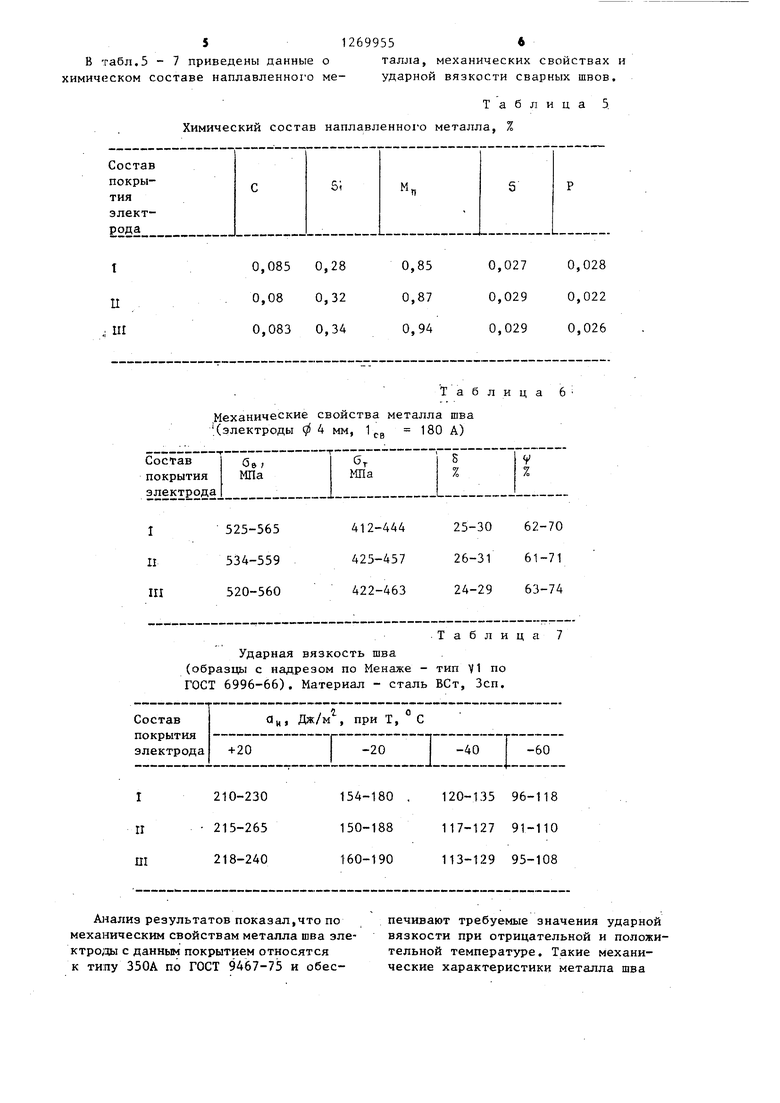

Ферротитан На основании систематических исследований установлено, что содержа- 45 ние и соотношение .газошлакообразующих компонентов (мрамор, плавиковый шпат) и ферросплавов, приведенные в табл.3, являются оптимальными с точки зрения обеспечения высоких сварочно-техноло-50 1ических свойств электродов при сварке в вертикальном и потолочном положениях и требуемого уровня раскисления наплавленного металла. В табл.4 представлены результаты измерения отделимости шлаковой корки (Ajj, Дж/м).

46

22

6

8

10 с ся ки св 554 щих его саморастрескивание и саморассыпание. Испытания электродов с ревдинскитом в покрытии при сварке в различных пространственных положениях показали, что хорошая отделимость шлаковой корки с поверхности шва, а также высокие сварочно-технологические свойства электродов обеспечиваются при содержании в покрытии ревдинскита, равном 8-12 мас.%. При этом шлаки, образующиеся при плавлении такого покрытия,обладают хорошей кроющей способностью и обеспечивают получение мелкочешуйчатых швов с плавным переходом усиления к основному металлу. Это положительно сказывается на качестве и служебных характеристиках сварных соединений. Указанные результаты реализованы на конкретных составах электродного покрытия, которые приведены в табл.3 Таблица 3 Таблица 4. Как следует из табл.4, электроды казанным покрытием характеризуютлегкой отделимостью шлаковой кор с поверхности металла шва при рке в Y-образную разделку. 5 В табл.5 - 7 приведены данные химическом составе наплавленного Химический состав

0,085 0,280,85

0,08 0,320,87

0,083 0,340,94

Механические свойства металла шва (электроды i 4 мм, 1 180 А)

I525-565

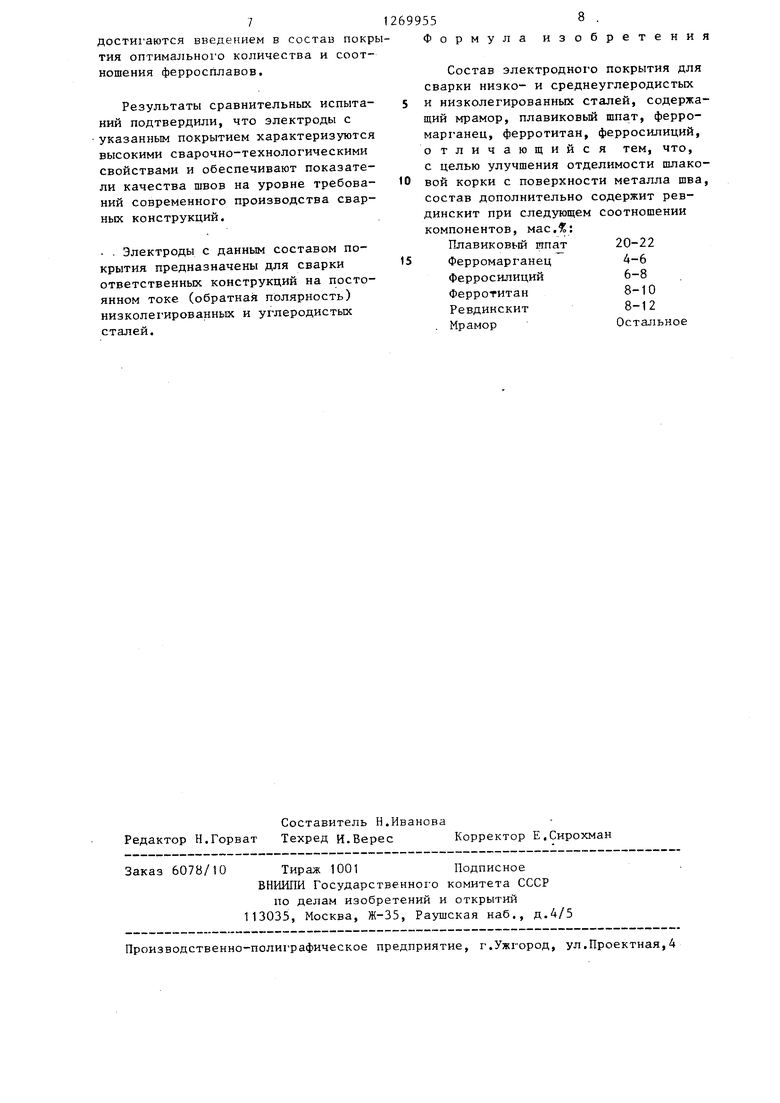

II534-559 Ш520-560 Ударная вязкость шва

(образцы с надрезом по Менаже - тип VI по ГОСТ 6996-66). Материал - сталь ВСт, Зсп.

154-180 , 120-135 96-118

210-230 150-188 117-127 91-110 215-265 218-240 160-190 113-129 95-108

Анализ результатов показал,что по механическим свойствам металла шва электрода: с данным покрытием относятся к типу 350А по ГОСТ 9467-75 и обес0,0270,028

0,0290,022

0,0290,026

Таблица 6

62-70

25-30 61-71 26-31 63-74 24-29

Таблица 7

печивают требуемые значения ударной вязкости при отрицательной и положительной температуре. Такие механические характеристики металла шва 12699554 о талла, механических свойствах и ме- ударной вязкости сварных швов. наплавленного металла, % Таблица 5. 7 достигаются введением в состав покр тия оптимального количества и соотношения ферросплавов. Результаты сравнительных испытаний подтвердили, что электроды с указанным покрытием характеризуются высокими сварочно-технологическими свойствами и обеспечивают показатели качества швов на уровне требований современного производства сварных конструкций. - . Электроды с данным составом покрытия предназначены для сварки ответственных конструкций на постоянном токе (обратная полярность) низколегированных и углеродистых сталей. 55 Формула изобретения Состав электродного покрытия для сварки низко- и среднеуглеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, ферромарганец, ферротитан, ферросилиций, отличающийся тем, что, с целью улучшения отделимости шлаковой корки с поверхности металла шва, состав дополнительно содержит ревдинскит при следующем соотношении компонентов, мас.: Плавиковый шпат Ферромарганец Ферросилиций Ферротитан 8-12 Ревдинскит Остальное Мрамор

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1983 |

|

SU1090519A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-24—Подача